La stereolitografia (SLA o SL, nota anche come apparato di stereolitografia, fabbricazione ottica, foto-solidificazione o stampa in resina) è una forma di tecnologia di stampa 3D utilizzata per creare modelli, prototipi, modelli e parti di produzione in modo strato per strato mediante fotopolimerizzazione , un processo mediante il quale la luce fa sì che catene di molecole si colleghino formando polimeri. Questi polimeri formano quindi il corpo di un solido tridimensionale. La ricerca nell’area era stata condotta durante gli anni ’70, ma il termine fu coniato da Chuck Hull nel 1984 quando fece domanda per un brevetto sul processo, che fu concesso nel 1986. La stereolitografia può essere usata per creare cose come prototipi di prodotti in sviluppo, modelli medici e hardware del computer, nonché in molte altre applicazioni. Mentre la stereolitografia è veloce e può produrre quasi qualsiasi disegno, può essere costoso.

Storia

La stereolitografia o la stampa “SLA” è una tecnologia di stampa 3D antica e ampiamente utilizzata. Nei primi anni ’80, il ricercatore giapponese Hideo Kodama inventò per la prima volta il moderno approccio stratificato alla stereolitografia usando la luce ultravioletta per polimerizzare i polimeri fotosensibili. Nel 1984, poco prima che Chuck Hull depositasse il suo brevetto, Alain Le Mehaute, Olivier de Witte e Jean Claude André depositarono un brevetto per il processo di stereolitografia. La domanda di brevetto degli inventori francesi fu abbandonata dalla General Electric Company francese (ora Alcatel-Alsthom) e CILAS (The Laser Consortium). Le Mehaute ritiene che l’abbandono rifletta un problema con l’innovazione in Francia.

Tuttavia, il termine “stereolitografia” fu coniato nel 1984 da Chuck Hull quando depositò il suo brevetto per il processo. Chuck Hull ha brevettato la stereolitografia come metodo per creare oggetti 3D “stampando” in successione strati sottili di un oggetto usando un mezzo induribile per luce ultravioletta, a partire dallo strato inferiore allo strato superiore. Il brevetto di Hull descriveva un fascio concentrato di luce ultravioletta focalizzato sulla superficie di una vasca riempita con un fotopolimero liquido. Il fascio viene focalizzato sulla superficie del fotopolimero liquido, creando ogni strato dell’oggetto 3D desiderato mediante reticolazione (generazione di legami intermolecolari in polimeri). È stato inventato con l’intento di consentire agli ingegneri di creare prototipi dei loro progetti in un modo più efficace. Dopo la concessione del brevetto nel 1986, Hull ha co-fondato la prima azienda di stampa 3D al mondo, 3D Systems, a commercializzarlo.

Il successo della stereolitografia nel settore automobilistico ha permesso alla stampa 3D di raggiungere lo status di industria e la tecnologia continua a trovare usi innovativi in molti campi di studio. Sono stati fatti tentativi per costruire modelli matematici di processi di stereolitografia e per progettare algoritmi per determinare se un oggetto proposto può essere costruito usando la stampa 3D.

Tecnologia

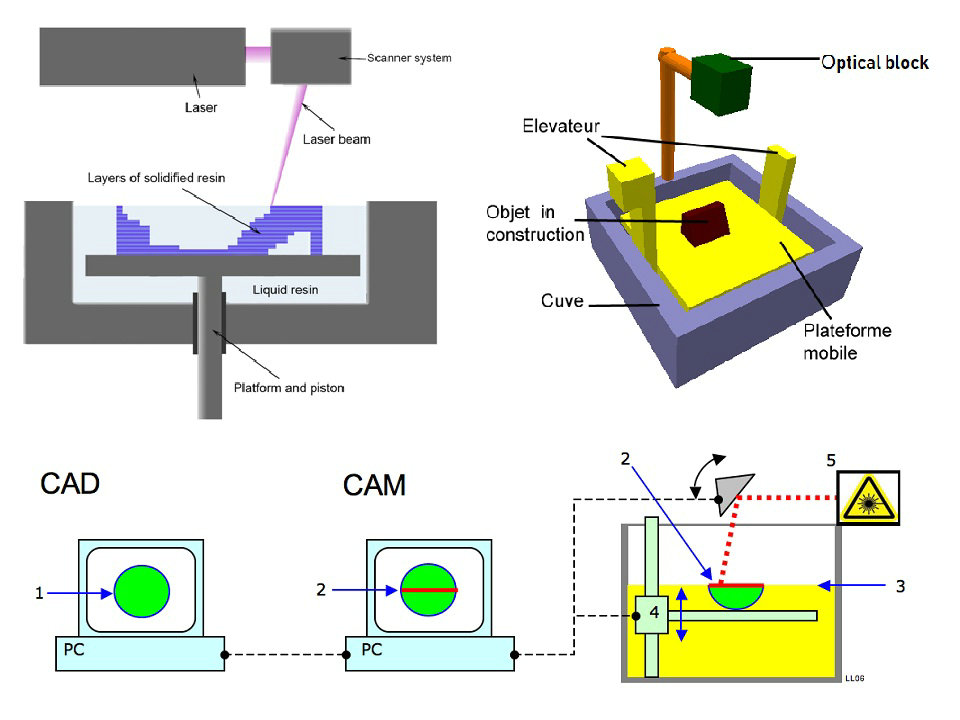

La stereolitografia è un processo di produzione additivo che funziona mettendo a fuoco un laser ultravioletto (UV) su una vasca di resina fotopolimerica. Con l’aiuto della produzione assistita da computer o del software di progettazione assistita da computer (CAM / CAD), il laser UV viene utilizzato per disegnare un disegno o una forma pre-programmati sulla superficie della vasca di fotopolimero. I fotopolimeri sono sensibili alla luce ultravioletta, quindi la resina è solidificata fotochimicamente e forma un singolo strato dell’oggetto 3D desiderato. Quindi, la piattaforma di costruzione abbassa uno strato e una lama riveste la parte superiore del serbatoio con resina. Questo processo viene ripetuto per ogni livello del disegno fino al completamento dell’oggetto 3D. Le parti completate devono essere lavate con un solvente per pulire la resina bagnata dalle loro superfici.

È anche possibile stampare gli oggetti “dal basso verso l’alto” usando una vasca con un fondo trasparente e focalizzando il laser di polimerizzazione UV o blu scuro verso l’alto attraverso il fondo della vasca. Una macchina per stereolitografia invertita avvia una stampa abbassando la piattaforma di costruzione per toccare il fondo della vasca piena di resina, quindi spostando verso l’alto l’altezza di uno strato. Il laser UV scrive quindi lo strato inferiore della parte desiderata attraverso il fondo trasparente della vasca. Quindi la vasca viene “scossa”, flettendo e sbucciando il fondo della vasca lontano dal fotopolimero indurito; il materiale indurito si stacca dal fondo della vasca e rimane attaccato alla piattaforma di costruzione in salita, e un nuovo fotopolimero liquido fluisce dai bordi della parte parzialmente costruita. Il laser UV scrive quindi il secondo livello dal basso e ripete il processo. Un vantaggio di questa modalità bottom-up è che il volume di costruzione può essere molto più grande della vasca stessa e è necessario solo un fotopolimero sufficiente a mantenere il fondo della vasca di produzione continuamente pieno di fotopolimero. Questo approccio è tipico delle stampanti SLA desktop, mentre l’approccio del lato destro è più comune nei sistemi industriali.

La stereolitografia richiede l’uso di strutture di supporto che si attaccano alla piattaforma dell’elevatore per impedire la deflessione dovuta alla gravità, resistere alla pressione laterale dalla lama riempita di resina, o conservare le sezioni appena create durante la “oscillazione in vasca” della stampa dal basso verso l’alto. Generalmente, i supporti vengono creati automaticamente durante la preparazione dei modelli CAD e possono anche essere creati manualmente. In entrambi i casi, i supporti devono essere rimossi manualmente dopo la stampa.

Principio

Una plastica fotopolimerizzante (fotopolimero), ad esempio resina acrilica, epossidica o vinilestere, viene polimerizzata con un laser a strati sottili (spessore standard dello strato compreso tra 0,05 e 0,25 mm, in micro stereolitografia anche con strati fino a 1 micron). La procedura viene eseguita in un bagno riempito con i monomeri di base della resina fotosensibile. Dopo ogni fase, il pezzo viene abbassato di qualche millimetro nel liquido e riportato ad una posizione che è inferiore alla precedente per la quantità di uno spessore di strato. La plastica liquida sulla parte viene quindi fatta passare attraverso una spatola, equamente distribuita. Quindi un laser, controllato da un computer attraverso specchi mobili, viaggia sul nuovo strato sulle superfici che devono essere curate. Dopo la polimerizzazione, avviene il passo successivo, creando gradualmente un modello tridimensionale.

Nella microstereolitografia non sono necessarie strutture di supporto e in molti casi viene eliminato anche il post-trattamento. Nei processi di stereolitografia per componenti di grandi dimensioni questo è diverso, poiché la resina indurita mediante laser è ancora relativamente morbida e anche determinati elementi di forma (ad esempio sporgenze) devono essere fissati saldamente durante il processo di costruzione. A tale scopo, anche le strutture di supporto sono costruite nella produzione. Dopo il processo di costruzione, la piattaforma con la (e) parte (i) viene spostata fuori dal contenitore. Dopo aver scaricato la resina non polimerizzata, il modello viene rimosso dalla piattaforma, rimosso dalle strutture di supporto, lavato con solventi e completamente indurito in un armadio sotto luce UV.

Un altro metodo che utilizza anche la fotopolimerizzazione per creare oggetti fisici è Solid Ground Curing (SGC). Ogni strato è indurito dalla luce UV, per cui una maschera di luce deve essere stampata in un fotoplotter per ogni strato. Tuttavia, questo metodo, che è stato utilizzato in particolare negli impianti della società Cubital (Israele), ha perso negli ultimi anni, molto importante.

Il processo inizia con un modello dell’oggetto da fabbricare. Questo modello è realizzato attraverso un programma di CAD o l’acquisizione di un oggetto esistente digitale che vogliamo riprodurre.

Il modello disegnato una volta deve essere esportato in un formato standard, il formato STL (per STereoLithography). Questo formato è stato originariamente progettato per comunicare con i dispositivi di stereolitografia, ma ora è utilizzato in altre aree. Questo è uno standard di settore de facto. Questo formato descrive i modelli sotto forma di superfici triangolari contigue.

Il file STL viene trasmesso al dispositivo stereolitografico che integra un PLC o, più spesso, un modulo di controllo di tipo PC.

Il modello (in 3D) è diviso in sezioni (2D) di spessore fisso. Questo spessore viene scelto dall’operatore e determina la risoluzione della restituzione. Questo parametro determina quindi la precisione dell’oggetto che verrà prodotto.

L’oggetto è prodotto.

Caratteristiche

I dati CAD 3D esistenti vengono convertiti in formato STL. Questi dati vengono inviati ai fornitori di servizi di stereolitografia, che quindi aggiungono le strutture di supporto eventualmente necessarie.

Dopo la determinazione del sito di costruzione, avviene la generazione dei dati di controllo geometrici richiesti per l’installazione, la cosiddetta “slicing”.

Questi dati vengono inviati al sistema di produzione e costituiscono la base per il controllo del raggio laser sulla superficie del bagno.

Nel giro di poche ore, si ottiene un modello reale delle parti che sono virtualmente disponibili nel CAD.

La stereolitografia consente un’elevata precisione (in genere 0,1 mm, molto inferiore fino a 1 micron per strato per RMPD) con strutture fini e spessori sottili delle pareti.

Poiché un modello è costruito in un liquido, sono necessarie strutture di supporto da rimuovere per le parti sporgenti nel caso di componenti di grandi dimensioni. Contrariamente ad altri metodi di prototipazione rapida, tuttavia, la struttura di supporto è costituita dallo stesso materiale del componente e deve quindi essere rimossa meccanicamente (poiché non è possibile evitare una connessione al componente).

Nella maggior parte dei casi, il modello creato con la stereolitografia deve essere polimerizzato dopo la rimozione dalla macchina in un armadio a luce UV.

Negli ultimi anni sono stati realizzati sviluppi tecnici che combinano la modellazione multi-getto con i principi di base della stereolitografia. Come materiale di supporto serve un materiale di cera, che è liquefatto dal riscaldamento. Il componente stesso viene prodotto analogamente alla stereolitografia da un fotopolimero. Entrambi i materiali vengono applicati tramite una testina di stampa modificata (simile alle stampanti a getto d’inchiostro). Inoltre, una fonte di luce fornisce l’esposizione e quindi l’indurimento del fotopolimero. A differenza dei sistemi di stereolitografia RP, questi sistemi possono anche essere utilizzati in ufficio e sono significativamente meno costosi con prezzi che partono da circa 50.000 euro.

Un altro nuovo sviluppo tecnico è Continuous Liquid Interface Production (CLIP).

Nella litografia a due fotoni, un fuoco UV di 100 nanometri di diametro a 5 metri al secondo è diretto tridimensionalmente attraverso il volume della resina liquida. Non è quindi indurito a partire dalla superficie della resina liquida. Affinché la messa a fuoco UV abbia solo una piccola parte nella direzione di propagazione della radiazione, è richiesta una profondità di campo ridotta e una grande apertura. Poiché l’assorbimento a due fotoni ha una dipendenza quadratica dall’intensità della luce, l’area di indurimento della resina è nettamente demarcata.

Applicazione

Rispetto ai modelli realizzati con altre tecniche di produzione generativa come la fusione selettiva del laser, un modello di stereolitografia è fragile e limita la sua applicazione. Anche le strutture di supporto necessarie per i sottosquadri limitano la geometria del componente. Il processo di stereolitografia viene quindi utilizzato nello sviluppo del prodotto nella creazione di prototipi (concetto, geometria, modelli visivi e funzionali) nell’ingegneria meccanica, in particolare nell’industria automobilistica e in medicina. Nei prossimi anni è atteso un trend in crescita nella produzione diretta di prodotti finali che utilizzano apparecchiature di stereolitografia (produzione rapida). Esempi di applicazioni che svolgono già un ruolo nella vita quotidiana includono la produzione di casi individuali per apparecchi acustici che utilizzano la stereolitografia e i sistemi lab-on-chip prodotti da microTEC.

Ulteriori esempi di applicazione sono modelli di fusione e modelli architettonici.

Modellistica medica

I modelli stereolitografici sono stati usati in medicina sin dagli anni ’90, per creare accurati modelli 3D di varie regioni anatomiche di un paziente, sulla base di dati provenienti da scansioni computerizzate. La modellistica medica prevede innanzitutto l’acquisizione di una TC, di una risonanza magnetica o di un’altra scansione. Questi dati consistono in una serie di immagini trasversali dell’anatomia umana. In queste immagini diversi tessuti si presentano come diversi livelli di grigio. La selezione di un intervallo di valori di grigio consente di isolare determinati tessuti. Viene quindi selezionata una regione di interesse e tutti i pixel connessi al punto di destinazione all’interno di tale intervallo di valori grigio vengono selezionati. Ciò consente di selezionare un organo specifico. Questo processo è indicato come segmentazione. I dati segmentati possono quindi essere tradotti in un formato adatto per la stereolitografia. Mentre la stereolitografia è normalmente accurata, la precisione di un modello medico dipende da molti fattori, in particolare dall’operatore che esegue correttamente la segmentazione. Ci sono potenziali errori possibili quando si realizzano modelli medici che utilizzano la stereolitografia, ma questi possono essere evitati con la pratica e con operatori ben addestrati.

I modelli stereolitografici sono utilizzati come ausilio per la diagnosi, la pianificazione preoperatoria e la progettazione e produzione di impianti. Questo potrebbe comportare la pianificazione e la prova delle osteotomie, per esempio. I chirurghi usano i modelli per aiutare a pianificare gli interventi chirurgici, ma anche protesisti e tecnologi usano i modelli come ausilio per la progettazione e la produzione di protesi su misura. Ad esempio, i modelli medici creati attraverso la stereolitografia possono essere utilizzati per aiutare nella costruzione di piastre per cranioplastica.

Prototipazione

La stereolitografia viene spesso utilizzata per la prototipazione di parti. Per un prezzo relativamente basso, la stereolitografia può produrre prototipi accurati, anche di forme irregolari. Le aziende possono utilizzare questi prototipi per valutare il design del loro prodotto o come pubblicità per il prodotto finale.

Vantaggi e svantaggi

vantaggi

Uno dei vantaggi della stereolitografia è la sua velocità; parti funzionali possono essere prodotte in un giorno. Il tempo necessario per produrre una singola parte dipende dalla complessità del disegno e dalle dimensioni. I tempi di stampa possono durare da ore a più di un giorno. Prototipi e disegni realizzati con stereolitografia sono abbastanza forti per essere lavorati e possono anche essere usati per creare modelli master per lo stampaggio a iniezione o vari processi di fusione dei metalli.

svantaggi

Sebbene la stereolitografia possa essere utilizzata per produrre praticamente qualsiasi disegno sintetico, è spesso costosa; fotopolimeri comuni possono costare circa US $ 800 per gallone e le macchine SLA possono costare US $ 250.000. Dal 2012, tuttavia, l’interesse del pubblico per la stampa 3D ha ispirato la progettazione di diverse macchine SLA di consumo che possono costare US $ 3,500 o meno, come il Form 2 di Formlabs o il Nobel 1.0 di XYZPrinting.

I diversi tipi di stereolitografia

Diverse tecniche sono utilizzate per produrre rapidamente i prototipi.

Va notato ora che il confine con la stampa 3D è attraversato al punto che le due tecnologie si fondono in un insieme molto diversificato.

Fotopolimerizzazione (ALS)

Metodo

La cura è il primo processo di prototipazione rapida da sviluppare nel 1980 con il nome di SLA (per stereolitografia). Si basa sulle proprietà di alcune resine per polimerizzare sotto l’effetto di luce e calore.

La resina utilizzata è generalmente una miscela di monomeri acrilato o epossidico e un fotoiniziatore. Il ruolo del fotoiniziatore è, come suggerisce il nome, di iniziare la polimerizzazione del materiale sotto l’effetto della luce.

In questo processo, una piattaforma mobile è immersa in un serbatoio di resina liquida. Questa piattaforma supporta il modello in produzione. La piattaforma è posizionata ad una profondità H sotto il livello della resina. Un dispositivo laser fisso e un dispositivo di controllo del raggio sporgono dalla piattaforma. Il controllo della direzione del fascio viene effettuato utilizzando deflettori che sono specchi molto precisi (molto piatti) montati su galvanometri. L’uso di due di questi dispositivi di controllo consente di dirigere il raggio in qualsiasi punto della piattaforma.

Le fette che costituiscono il modello vengono quindi elaborate una ad una: il raggio laser spazza la superficie della resina liquida in base alla forma della fetta definita dal computer.

Sotto l’effetto della luce, il fotoiniziatore forma un radicale ed i monomeri sono immediatamente colmati l’uno dall’altro formando un polimero solido.

La piattaforma discende quindi da un’altezza h (l’altezza h è la risoluzione scelta per la produzione dell’oggetto) e il processo viene rinnovato per ogni fetta. Gli oggetti bidimensionali così prodotti vengono sovrapposti per produrre la struttura completa.

Una volta completato, il modello viene rimosso dal serbatoio e la miscela non polimerizzata viene sciolta in un solvente adatto.

L’ultima fase consiste spesso nel cuocere l’oggetto per indurirlo, a seconda della resina utilizzata.

Limitazioni e vantaggi

Problema di “volumi bloccati”. Il principio è quello di sovrapporre strati successivi di materia; il materiale presente nelle zone non solidificate non viene eliminato e rimane quindi presente nel modello. Se è un volume chiuso ermeticamente, il materiale viene chiamato “intrappolato”. Esempio: la modellazione di un guscio d’uovo.

Vantaggio: i progressi tecnologici ora consentono di lavorare in alta risoluzione e produrre oggetti complessi con parti molto sottili (0,005 mm) in meno di 24 ore. Le macchine di micro-stampa laser 3D, sviluppate dall’inizio del decennio, consentono anche di ottenere risoluzioni fino a 100 volte più alte (<0,1 μm), grazie a un processo di stereolitografia chiamato "polimerizzazione con due fotoni".

usi

Per lungo tempo questo metodo è stato riservato alla creazione di prototipi a causa della fragilità degli oggetti, inutilizzabili in quanto tali a causa della loro bassa resistenza meccanica: sono usati per formare stampi.

Nei primi anni 2000, il lavoro guidato da M.Chartier (SPCTS) ha permesso di utilizzare questo metodo per produrre parti in ceramica mescolando polveri ceramiche (allumina, ossido di zirconio, idrossiapatite, ecc.) Con una pasta fatta di resina fotosensibile. La sospensione, una volta isolata, forma una rete polimerica che intrappola le particelle minerali. Dopo la polimerizzazione mediante laser, un trattamento termico (debinding e quindi sinterizzazione) dell'oggetto consente di ottenere una ceramica densa.

Aree di applicazione:

Le proprietà delle ceramiche ottenute con questa tecnica sono equivalenti ai processi tradizionali (fusione, pressatura ...), gli oggetti sono quindi utilizzabili come tali.

Modelli di fonderia, prototipi per validazione di moduli, protesi mediche, piccole serie di forme molto complesse per tutti i tipi di industrie ...

In paleontologia, questa tecnica consente di ricostruire e studiare strutture fini e inaccessibili (insetti in ambra, labirinto osseo dell'orecchio interno) da TC convenzionali o scansioni micro-CT. Questa tecnica consente ingrandimenti particolarmente grandi per il cambio di scala.