Estereolitografia (SLA ou SL; também conhecida como estereolitografia, fabricação ótica, foto-solidificação ou impressão de resinas) é uma forma de tecnologia de impressão 3D usada para criar modelos, protótipos, padrões e peças de produção em camada por camada usando fotopolimerização , um processo pelo qual a luz faz com que cadeias de moléculas se liguem, formando polímeros. Esses polímeros compõem o corpo de um sólido tridimensional. A pesquisa na área foi realizada durante a década de 1970, mas o termo foi cunhado por Chuck Hull em 1984, quando ele solicitou uma patente sobre o processo, que foi concedida em 1986. Estereolitografia pode ser usada para criar coisas como protótipos de produtos em desenvolvimento, modelos médicos e hardware de computador, bem como em muitas outras aplicações. Embora a estereolitografia seja rápida e possa produzir quase qualquer design, ela pode ser cara.

História

A estereolitografia ou impressão “SLA” é uma tecnologia de impressão 3D usada no início e amplamente utilizada. No início dos anos 80, o pesquisador japonês Hideo Kodama inventou a moderna abordagem em camadas da estereolitografia usando a luz ultravioleta para curar polímeros fotossensíveis. Em 1984, pouco antes de Chuck Hull depositar sua própria patente, Alain Le Mehaute, Olivier de Witte e Jean Claude André registraram uma patente para o processo de estereolitografia. O pedido de patente dos inventores franceses foi abandonado pela General Electric Company francesa (agora Alcatel-Alsthom) e pelo CILAS (The Laser Consortium). Le Mehaute acredita que o abandono reflete um problema com a inovação na França.

No entanto, o termo “estereolitografia” foi cunhado em 1984 por Chuck Hull, quando ele apresentou sua patente para o processo. Chuck Hull patenteou a estereolitografia como um método de criar objetos em 3D, sucessivamente “imprimindo” camadas finas de um objeto usando um meio curável por luz ultravioleta, a partir da camada inferior até a camada superior. A patente de Hull descreveu um feixe concentrado de luz ultravioleta focado na superfície de um tanque preenchido com um fotopolímero líquido. O feixe é focado na superfície do fotopolímero líquido, criando cada camada do objeto 3D desejado por meio de reticulação (geração de ligações intermoleculares em polímeros). Foi inventado com a intenção de permitir que engenheiros criem protótipos de seus projetos de maneira mais eficiente. Depois que a patente foi concedida em 1986, Hull co-fundou a primeira empresa de impressão 3D do mundo, a 3D Systems, para comercializá-la.

O sucesso da estereolitografia na indústria automotiva permitiu que a impressão 3D atingisse o status da indústria e a tecnologia continua a encontrar usos inovadores em muitos campos de estudo. Tentativas foram feitas para construir modelos matemáticos de processos de estereolitografia e para projetar algoritmos para determinar se um objeto proposto pode ser construído usando impressão 3D.

Tecnologia

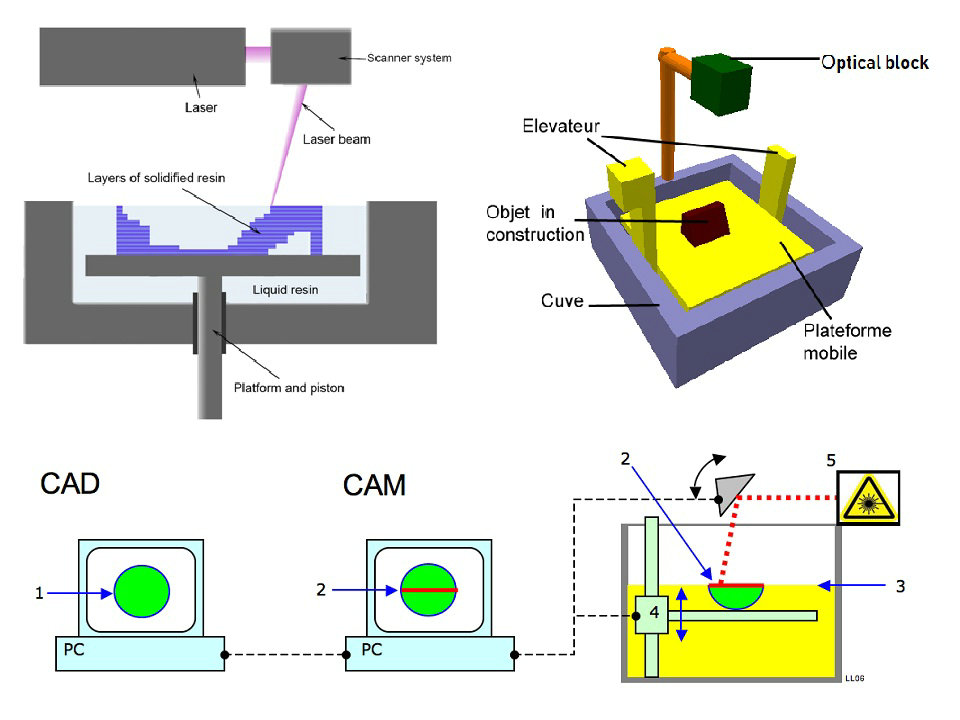

Estereolitografia é um processo de manufatura aditiva que funciona focalizando um laser ultravioleta (UV) em uma cuba de resina de fotopolímero. Com a ajuda de software de fabrico assistido por computador ou de desenho assistido por computador (CAM / CAD), o laser UV é utilizado para desenhar um desenho ou forma pré-programados na superfície do recipiente de fotopolímero. Fotopolímeros são sensíveis à luz ultravioleta, então a resina é fotoquimicamente solidificada e forma uma única camada do objeto 3D desejado. Então, a plataforma de construção abaixa uma camada e uma lâmina recolhe a parte superior do tanque com resina. Esse processo é repetido para cada camada do design até que o objeto 3D seja concluído. As peças concluídas devem ser lavadas com um solvente para limpar a resina molhada de suas superfícies.

Também é possível imprimir objetos “de baixo para cima” usando uma cuba com um fundo transparente e focalizando o laser de polimerização ultravioleta ou azul-escuro no fundo da cuba. Uma máquina de estereolitografia invertida inicia uma impressão abaixando a plataforma de construção para tocar o fundo da cuba cheia de resina, em seguida, movendo-se para cima a altura de uma camada. O laser UV, em seguida, grava a camada inferior da parte desejada através do fundo transparente da cuba. Então a cuba é “balançada”, flexionando e descascando o fundo da cuba do fotopolímero endurecido; o material endurecido se desprende do fundo da cuba e fica preso à plataforma de construção ascendente, e um novo fotopolímero líquido flui das bordas da parte parcialmente construída. O laser UV, em seguida, escreve a segunda camada de baixo e repete o processo. Uma vantagem deste modo de baixo para cima é que o volume de construção pode ser muito maior do que o próprio reservatório, e somente fotopolímero suficiente é necessário para manter o fundo do reservatório de construção continuamente cheio de fotopolímero. Essa abordagem é típica das impressoras SLA de desktop, enquanto a abordagem do lado direito é mais comum em sistemas industriais.

A estereolitografia requer o uso de estruturas de suporte que se prendem à plataforma do elevador para evitar a deflexão devido à gravidade, resistir à pressão lateral da lâmina preenchida com resina ou reter seções recém-criadas durante o “balanceamento da cuba” da impressão de baixo para cima. Normalmente, os suportes são criados automaticamente durante a preparação dos modelos CAD e também podem ser feitos manualmente. Em qualquer situação, os suportes devem ser removidos manualmente após a impressão.

Princípio

Um plástico fotopolimerizável, por exemplo resina acrílica, epóxi ou viniléster, é curado por um laser em camadas finas (espessura da camada padrão na faixa de 0,05-0,25 mm, na microestereolitografia e até camadas de 1 mícron). O procedimento é realizado em um banho preenchido com os monômeros base da resina fotossensível. Após cada etapa, a peça de trabalho é baixada alguns milímetros no líquido e retornada a uma posição que é menor do que a anterior pela quantidade de espessura da camada. O plástico líquido sobre a parte é então passado através de um rodo, igualmente distribuído. Então, um laser, controlado por um computador através de espelhos móveis, viaja na nova camada sobre as superfícies a serem curadas. Após a cura, o próximo passo ocorre, criando gradualmente um modelo tridimensional.

Na microstereolitografia, não são necessárias estruturas de suporte e, em muitos casos, o pós-curativo também é eliminado. Nos processos de estereolitografia para componentes grandes isso é diferente, uma vez que a resina endurecida a laser ainda é relativamente macia e também certos elementos de forma (por exemplo, saliências) devem ser fixados com segurança durante o processo de construção. Para este propósito, estruturas de suporte também são construídas na produção. Após o processo de construção, a plataforma com a (s) peça (s) é retirada do contêiner. Depois de drenar a resina não curada, o modelo é removido da plataforma, despojado de estruturas de suporte, lavado com solventes e totalmente curado em um gabinete sob luz UV.

Outro método que também utiliza fotopolimerização para fazer objetos físicos é a Cura em Solo (SGC). Cada camada é curada pela luz UV, pelo que uma máscara de luz deve ser impressa em um fotoplotter para cada camada. No entanto, este método, que foi usado particularmente nas plantas da empresa Cubital (Israel), perdeu nos últimos anos, muito em importância.

O processo começa com um modelo do objeto a ser fabricado. Este modelo é obtido através de um programa de CAD ou aquisição digital de um objeto existente que queremos reproduzir.

O modelo, uma vez desenhado, deve ser exportado em um formato padrão, o formato STL (para estereolitografia). Este formato foi originalmente projetado para se comunicar com dispositivos de estereolitografia, mas agora é usado em outras áreas. Este é um padrão de fato da indústria. Este formato descreve modelos na forma de superfícies triangulares contíguas.

O ficheiro STL é transmitido para o dispositivo de estereolitografia que integra um PLC ou, mais frequentemente, um módulo de controlo do tipo PC.

O modelo (em 3D) é dividido em fatias (2D) de espessura fixa. Essa espessura é escolhida pelo operador e determina a resolução da restituição. Este parâmetro, portanto, determina a precisão do objeto que será produzido.

O objeto é produzido.

Características

Dados de CAD 3D existentes são convertidos para o formato STL. Esses dados são enviados para os provedores de serviços de estereolitografia, que então adicionam as estruturas de suporte possivelmente necessárias.

Após a determinação do canteiro de obras, ocorre a geração dos dados geométricos de controle necessários para a instalação, o chamado “fatiamento”.

Esses dados são enviados para o sistema de fabricação e formam a base para o controle do feixe de laser na superfície do banho.

Dentro de algumas horas, você obtém um modelo real das peças que estão virtualmente disponíveis no CAD.

A estereolitografia permite alta precisão (tipicamente 0,1mm, muito mais baixa até 1 mícron por camada para o RMPD) com estruturas finas e finas espessuras de parede.

Como um modelo é construído em um líquido, estruturas de suporte que precisam ser removidas são necessárias para peças suspensas no caso de componentes grandes. Em contraste com outros métodos de prototipagem rápida, no entanto, a estrutura de suporte consiste no mesmo material que o componente e, portanto, deve ser mecanicamente removida (uma vez que a conexão ao componente não pode ser evitada).

Na maioria dos casos, o modelo criado pela estereolitografia tem que ser curado após a remoção da máquina em um gabinete de luz UV.

Nos últimos anos, foram desenvolvidos desenvolvimentos técnicos que combinam a modelagem de múltiplos jatos com os princípios básicos da estereolitografia. Como material de suporte serve um material de cera, que é liquefeito por aquecimento. O componente em si é produzido de forma análoga à estereolitografia de um fotopolímero. Ambos os materiais são aplicados por meio de um cabeçote de impressão modificado (semelhante às impressoras a jato de tinta). Além disso, uma fonte de luz fornece a exposição e, assim, a cura do fotopolímero. Ao contrário dos sistemas de estereolitografia RP, estes sistemas também podem ser utilizados no escritório e são significativamente mais baratos, com preços a partir de cerca de 50.000 euros.

Outro novo desenvolvimento técnico é o CLIP (Continuous Liquid Interface Production).

Na litografia de dois fótons, um foco UV de 100 nanômetros de diâmetro a 5 metros por segundo é direcionado tridimensionalmente através do volume da resina líquida. Portanto, não é curado a partir da superfície da resina líquida. Para que o foco UV tenha apenas uma pequena extensão na direção de propagação da radiação, é necessária uma profundidade de campo rasa e uma grande abertura. Como a absorção de dois fótons tem uma dependência quadrática da intensidade da luz, a área de endurecimento da resina é nitidamente demarcada.

Aplicação

Em comparação com modelos feitos por outras técnicas de fabricação generativa, como fusão seletiva a laser, um modelo de estereolitografia é frágil, o que limita sua aplicação. As estruturas de suporte necessárias para os cortes inferiores também limitam a geometria do componente. O processo de estereolitografia é, portanto, utilizado no desenvolvimento de produtos na criação de protótipos (conceito, geometria, modelos visuais e funcionais) em engenharia mecânica, em particular na indústria automobilística e na medicina. Espera-se uma tendência crescente nos próximos anos na produção direta de produtos finais utilizando equipamentos de estereolitografia (Rapid manufacturing). Exemplos de aplicação que já desempenham um papel na vida diária incluem a produção de casos individuais para aparelhos auditivos usando estereolitografia e os sistemas de laboratório sobre chip fabricados pela microTEC.

Outros exemplos de aplicação são modelos de moldagem e modelos de arquitetura.

Modelagem médica

Modelos estereolitográficos têm sido usados na medicina desde a década de 1990, para criar modelos 3D precisos de várias regiões anatômicas de um paciente, com base em dados de varreduras de computador. A modelagem médica envolve primeiro a aquisição de tomografia computadorizada, ressonância magnética ou outra varredura. Esses dados consistem em uma série de imagens transversais da anatomia humana. Nestas imagens diferentes tecidos aparecem como diferentes níveis de cinza. Selecionar um intervalo de valores de cinza permite que tecidos específicos sejam isolados. Uma região de interesse é então selecionada e todos os pixels conectados ao ponto de destino dentro desse intervalo de valores cinza são selecionados. Isso permite que um órgão específico seja selecionado. Esse processo é chamado de segmentação. Os dados segmentados podem então ser traduzidos para um formato adequado para a estereolitografia. Embora a estereolitografia seja normalmente precisa, a precisão de um modelo médico depende de muitos fatores, especialmente o operador executando a segmentação corretamente. Existem possíveis erros ao se fazer modelos médicos usando a estereolitografia, mas estes podem ser evitados com a prática e operadores bem treinados.

Modelos estereolitográficos são usados como auxílio para diagnóstico, planejamento pré-operatório e projeto e fabricação de implantes. Isso pode envolver o planejamento e o ensaio de osteotomias, por exemplo. Cirurgiões usam modelos para ajudar no planejamento de cirurgias, mas os protetistas e tecnólogos também usam modelos como auxílio para o projeto e a fabricação de implantes personalizados. Por exemplo, modelos médicos criados através da estereolitografia podem ser usados para ajudar na construção de placas de cranioplastia.

Prototipagem

A estereolitografia é frequentemente usada para prototipagem de peças. Por um preço relativamente baixo, a estereolitografia pode produzir protótipos precisos, mesmo de formas irregulares. As empresas podem usar esses protótipos para avaliar o design de seus produtos ou como publicidade para o produto final.

Vantagens e desvantagens

Vantagens

Uma das vantagens da estereolitografia é sua velocidade; partes funcionais podem ser fabricadas dentro de um dia. O tempo necessário para produzir uma única peça depende da complexidade do design e do tamanho. O tempo de impressão pode durar de horas a mais de um dia. Protótipos e projetos feitos com estereolitografia são fortes o suficiente para serem usinados e também podem ser usados para fazer padrões mestre de moldagem por injeção ou vários processos de fundição de metal.

Desvantagens

Embora a estereolitografia possa ser usada para produzir virtualmente qualquer design sintético, ela é freqüentemente cara; fotopolímeros comuns podem custar cerca de US $ 800 por galão e as máquinas de SLA podem custar US $ 250.000. Desde 2012, no entanto, o interesse público na impressão 3D inspirou o design de várias máquinas de SLA para consumidores, que podem custar US $ 3.500 ou menos, como o Form 2 da Formlabs ou o Nobel 1.0 da XYZPrinting.

Os diferentes tipos de estereolitografia

Várias técnicas são usadas para produzir os protótipos rapidamente.

Deve-se notar agora que a fronteira com a impressão 3D é cruzada ao ponto de as duas tecnologias se fundirem em um conjunto muito diversificado.

Cura Fotopolimerizável (ALS)

Método

A cura é o primeiro processo de prototipagem rápida a ser desenvolvido no nome do SLA de 1980 (para aparelhos de estereolitografia). É baseado nas propriedades de certas resinas para polimerizar sob o efeito da luz e do calor.

A resina utilizada é geralmente uma mistura de monómeros de acrilato ou epoxi e um fotoiniciador. O papel do fotoiniciador é, como o próprio nome sugere, iniciar a polimerização do material sob o efeito da luz.

Neste processo, uma plataforma móvel é imersa em um tanque de resina líquida. Esta plataforma suporta o modelo sendo fabricado. A plataforma é posicionada a uma profundidade H abaixo do nível da resina. Um laser fixo e um dispositivo de controle de feixe pendem sobre a plataforma. O controle da direção do feixe é realizado usando defletores que são espelhos muito precisos (muito planos) montados em galvanômetros. O uso de dois desses dispositivos de controle permite direcionar o feixe em qualquer ponto da plataforma.

As fatias que constituem o modelo são então processadas uma a uma: o feixe de laser varre a superfície da resina líquida de acordo com a forma da fatia definida pelo computador.

Sob o efeito da luz, o fotoiniciador forma um radical e os monômeros são instantaneamente ligados entre si formando um polímero sólido.

A plataforma então desce de uma altura h (a altura h é a resolução escolhida para a produção do objeto) e o processo é renovado para cada fatia. Os objetos bidimensionais assim produzidos são sobrepostos para produzir a estrutura completa.

Uma vez completado, o modelo é removido do tanque e a mistura não polimerizada é dissolvida num solvente adequado.

O último passo geralmente consiste em assar o objeto para endurecê-lo, dependendo da resina usada.

Limitações e vantagens

Problema de “volumes presos”. O princípio é sobrepor camadas sucessivas de matéria; o material presente nas zonas não solidificadas não é eliminado e, portanto, permanece presente no modelo. Se for um volume hermeticamente fechado, o material é chamado de “preso”. Exemplo: a modelagem de uma casca de ovo.

Vantagem: Os avanços tecnológicos agora permitem trabalhar em alta resolução e produzir objetos complexos com peças muito finas (0,005 mm) em menos de 24 horas. As máquinas de micro-impressão a laser 3D, desenvolvidas desde o início da década, também permitem alcançar resoluções até 100 vezes maiores (<0,1 μm), graças a um processo de estereolitografia chamado "polimerização com dois fótons".

Usos

Durante muito tempo, este método foi reservado para a criação de protótipos devido à fragilidade dos objetos, inutilizáveis como tal devido à sua baixa resistência mecânica: eles são usados para formar moldes.

No início dos anos 2000, o trabalho liderado por M.Chartier (SPCTS) possibilitou a utilização deste método para a produção de peças cerâmicas, misturando pós cerâmicos (alumina, zircônia, hidroxiapatita, etc.) com uma pasta de resina fotossensível. A suspensão, uma vez isolada, forma uma rede polimérica que aprisiona as partículas minerais. Após a polimerização por laser, um tratamento térmico (debinding e, em seguida, sinterização) do objeto torna possível obter uma cerâmica densa.

Áreas de aplicação:

As propriedades das cerâmicas obtidas por esta técnica são equivalentes aos processos tradicionais (fundição, prensagem ...), os objetos são portanto utilizáveis como tal.

Modelos de fundição, protótipos para validação de formulários, próteses médicas, pequenas séries de formas muito complexas para todos os tipos de indústrias ...

Em paleontologia, esta técnica permite, a partir de tomografia computadorizada convencional ou micro-tomografia computadorizada, reconstruir e estudar estruturas finas e inacessíveis (insetos em âmbar, labirinto ósseo da orelha interna). Esta técnica permite ampliações especialmente muito grandes para a mudança de escala.