La stéréolithographie (SLA ou SL; également appelée appareil de stéréolithographie, fabrication optique, photo-solidification ou impression sur résine) est une forme de technologie d’impression 3D utilisée pour créer des modèles, des prototypes, des motifs et des pièces de production couche par couche à l’aide de la photopolymérisation. , un processus par lequel la lumière provoque la liaison de chaînes de molécules, formant des polymères. Ces polymères constituent alors le corps d’un solide tridimensionnel. Des recherches dans ce domaine avaient été menées dans les années 1970, mais Chuck Hull l’a inventée en 1984, lorsqu’il a déposé une demande de brevet pour le procédé, qui avait été délivré en 1986. La stéréolithographie peut être utilisée pour créer des prototypes de produits développement, modèles médicaux et matériel informatique, ainsi que dans de nombreuses autres applications. Bien que la stéréolithographie soit rapide et puisse produire presque toutes les conceptions, elle peut être coûteuse.

Histoire

La stéréolithographie ou impression « SLA » est une technologie d’impression 3D ancienne et largement utilisée. Au début des années 1980, le chercheur japonais Hideo Kodama a inventé pour la première fois l’approche moderne stratifiée de la stéréolithographie en utilisant la lumière ultraviolette pour traiter les polymères photosensibles. En 1984, juste avant que Chuck Hull ne dépose son propre brevet, Alain Le Mehaute, Olivier de Witte et Jean Claude André ont déposé un brevet pour le procédé de stéréolithographie. La demande de brevet des inventeurs français a été abandonnée par la société française General Electric (aujourd’hui Alcatel-Alsthom) et CILAS (The Laser Consortium). Le Mehaute estime que l’abandon reflète un problème d’innovation en France.

Cependant, le terme «stéréolithographie» a été inventé en 1984 par Chuck Hull lorsqu’il a déposé son brevet pour le procédé. Chuck Hull a breveté la stéréolithographie en tant que méthode de création d’objets 3D en « imprimant » successivement de minces couches d’un objet à l’aide d’un support polymérisable aux rayons ultraviolets, de la couche inférieure à la couche supérieure. Le brevet de Hull décrit un faisceau de rayons ultraviolets concentré concentré sur la surface d’une cuve remplie d’un photopolymère liquide. Le faisceau est concentré sur la surface du photopolymère liquide, créant chaque couche de l’objet 3D souhaité par réticulation (génération de liaisons intermoléculaires dans des polymères). Il a été inventé dans le but de permettre aux ingénieurs de créer des prototypes de leurs conceptions plus rapidement. Après la délivrance du brevet en 1986, Hull a co-fondé la première société d’impression 3D au monde, 3D Systems, pour le commercialiser.

Le succès de la stéréolithographie dans l’industrie automobile a permis à l’impression 3D d’atteindre le statut de société et la technologie continue de trouver des utilisations novatrices dans de nombreux domaines d’études. Des tentatives ont été faites pour construire des modèles mathématiques de processus de stéréolithographie et pour concevoir des algorithmes afin de déterminer si un objet proposé peut être construit en utilisant une impression 3D.

La technologie

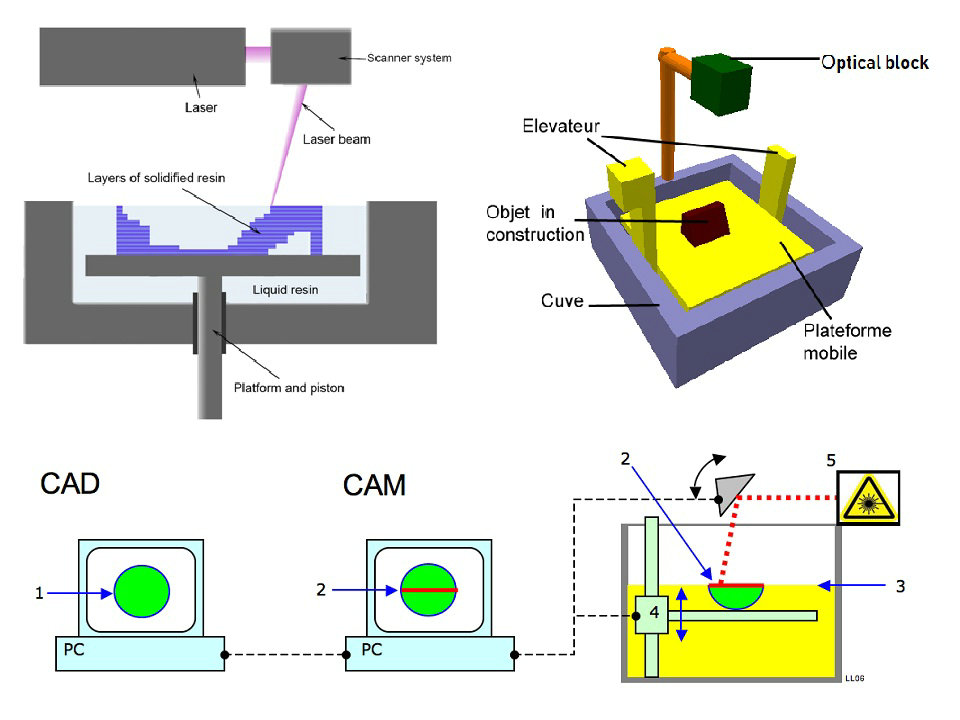

La stéréolithographie est un processus de fabrication additive qui consiste à focaliser un laser ultraviolet (UV) sur une cuve de résine photopolymère. À l’aide d’un logiciel de fabrication ou de conception assistée par ordinateur (FAO / CAO), le laser UV est utilisé pour dessiner un dessin ou une forme préprogrammé sur la surface de la cuve du photopolymère. Les photopolymères étant sensibles à la lumière ultraviolette, la résine se solidifie photochimiquement et forme une seule couche de l’objet 3D souhaité. Ensuite, la plate-forme de construction abaisse une couche et une lame recouvre le haut du réservoir avec de la résine. Ce processus est répété pour chaque couche du dessin jusqu’à ce que l’objet 3D soit terminé. Les pièces terminées doivent être lavées avec un solvant pour nettoyer la résine humide de leurs surfaces.

Il est également possible d’imprimer des objets « de bas en haut » en utilisant une cuve à fond transparent et en focalisant le laser de polymérisation UV ou bleu profond vers le haut à travers le fond de la cuve. Un appareil de stéréolithographie inversée commence une impression en abaissant la plate-forme de construction pour toucher le fond de la cuve remplie de résine, puis en augmentant la hauteur d’une couche. Le laser UV écrit ensuite la couche la plus inférieure de la pièce souhaitée à travers le fond transparent de la cuve. Ensuite, la cuve est « basculée », fléchissant et pelant le fond de la cuve pour l’éloigner du photopolymère durci; le matériau durci se détache du fond de la cuve et reste attaché à la plate-forme de construction montante, et un nouveau photopolymère liquide pénètre à partir des bords de la pièce partiellement construite. Le laser UV écrit ensuite la deuxième couche à partir de la base et répète le processus. Un avantage de ce mode de bas en haut est que le volume de construction peut être beaucoup plus grand que la cuve elle-même, et que suffisamment de photopolymère est nécessaire pour que le fond de la cuve de construction soit toujours rempli de photopolymère. Cette approche est typique des imprimantes SLA de bureau, tandis que l’approche de droite est plus courante dans les systèmes industriels.

La stéréolithographie nécessite l’utilisation de structures de support qui se fixent sur la plate-forme d’ascenseur pour empêcher la déviation due à la gravité, résister à la pression latérale de la lame remplie de résine ou conserver les sections nouvellement créées pendant le « basculement de la cuve » de l’impression de bas en haut. Les supports sont généralement créés automatiquement lors de la préparation des modèles CAO et peuvent également être réalisés manuellement. Dans les deux cas, les supports doivent être retirés manuellement après l’impression.

Principe

Une matière plastique (photopolymère) photopolymérisable, par exemple une résine acrylique, époxy ou vinylester, est polymérisée au laser en couches minces (épaisseur de couche standard comprise entre 0,05 et 0,25 mm, en micro stéréolithographie et jusqu’à 1 micron). La procédure est effectuée dans un bain rempli des monomères de base de la résine photosensible. Après chaque étape, la pièce à usiner est abaissée de quelques millimètres dans le liquide et ramenée dans une position inférieure à la précédente par l’épaisseur de la couche. Le plastique liquide recouvrant la pièce est ensuite passé à travers une raclette, également répartie. Ensuite, un laser, contrôlé par un ordinateur via des miroirs mobiles, se déplace sur la nouvelle couche par-dessus les surfaces à traiter. Après durcissement, l’étape suivante a lieu, créant progressivement un modèle en trois dimensions.

En microstéréolithographie, aucune structure de support n’est requise et, dans de nombreux cas, la post-cure est également éliminée. Ceci est différent dans les procédés de stéréolithographie pour les gros composants, car la résine durcie au laser est encore relativement molle et certains éléments de forme (par exemple des surplombs) doivent être fixés de manière sûre pendant le processus de construction. À cette fin, des structures de soutien sont également construites dans la production. Après le processus de construction, la plate-forme avec la ou les pièces est sortie du conteneur. Après avoir drainé la résine non polymérisée, le modèle est retiré de la plate-forme, débarrassé de ses structures de support, lavé avec des solvants et entièrement polymérisé dans une armoire sous lumière UV.

Une autre méthode utilisant également la photopolymérisation pour fabriquer des objets physiques est le traitement au sol solide (SGC). Chaque couche est durcie par la lumière UV, un masque de lumière doit être imprimé dans un phototraceur pour chaque couche. Toutefois, cette méthode, particulièrement utilisée dans les usines de la société Cubital (Israël), a perdu beaucoup d’importance ces dernières années.

Le processus commence par un modèle de l’objet à fabriquer. Ce modèle est réalisé grâce à un programme de CAO ou à l’acquisition numérique d’un objet existant que nous voulons reproduire.

Le modèle une fois dessiné doit être exporté dans un format standard, le format STL (pour STereoLithography). Ce format a été initialement conçu pour communiquer avec des appareils de stéréolithographie, mais il est maintenant utilisé dans d’autres domaines. C’est un standard de facto de l’industrie. Ce format décrit les modèles sous la forme de surfaces triangulaires contiguës.

Le fichier STL est transmis au dispositif de stéréolithographie intégrant un automate ou, le plus souvent, un module de contrôle de type PC.

Le modèle (en 3D) est divisé en tranches (2D) d’épaisseur fixe. Cette épaisseur est choisie par l’opérateur et détermine la résolution de la restitution. Ce paramètre détermine donc la précision de l’objet à produire.

L’objet est produit.

Caractéristiques

Les données CAO 3D existantes sont converties au format STL. Ces données sont envoyées aux fournisseurs de services de stéréolithographie, qui ajoutent ensuite les structures de support éventuellement nécessaires.

Après la détermination du site de construction, la génération des données de contrôle géométriques requises pour l’installation, appelée « découpage en tranches », a lieu.

Ces données sont envoyées au système de fabrication et constituent la base du contrôle du faisceau laser sur la surface du bain.

En quelques heures, vous obtenez un modèle réel des pièces pratiquement disponibles dans la CAO.

La stéréolithographie permet une haute précision (typiquement 0,1 mm, beaucoup plus basse jusqu’à 1 micron par couche pour RMPD) avec des structures fines et des épaisseurs de paroi minces.

Dans la mesure où un modèle est construit dans un liquide, les structures en porte-à-faux sont nécessaires dans le cas de composants de grande taille. Contrairement aux autres méthodes de prototypage rapide, la structure de support est constituée du même matériau que le composant et doit donc être retirée mécaniquement (car une connexion au composant ne peut pas être évitée).

Dans la plupart des cas, le modèle créé par stéréolithographie doit être traité après son retrait de la machine dans une armoire à ultraviolets.

Ces dernières années, des développements techniques ont été réalisés associant la modélisation multi-jets aux principes de base de la stéréolithographie. En tant que matériau de support, on utilise une cire liquéfiée par chauffage. Le composant lui-même est produit de manière analogue à la stéréolithographie à partir d’un photopolymère. Les deux matériaux sont appliqués via une tête d’impression modifiée (similaire aux imprimantes à jet d’encre). De plus, une source de lumière assure l’exposition et donc le durcissement du photopolymère. Contrairement aux systèmes de stéréolithographie RP, ces systèmes peuvent également être utilisés dans les bureaux et sont nettement moins chers à partir de 50 000 euros environ.

Un autre nouveau développement technique est la production d’interface liquide continue (CLIP).

En lithographie à deux photons, un foyer UV de 100 nanomètres de diamètre à 5 mètres par seconde est dirigé en trois dimensions à travers le volume de la résine liquide. Il n’est donc pas durci à partir de la surface de la résine liquide. Pour que le foyer UV ait une faible étendue dans la direction de propagation du rayonnement, une faible profondeur de champ et une grande ouverture sont nécessaires. Étant donné que l’absorption à deux photons dépend de l’intensité de la lumière de manière quadratique, la zone de durcissement de la résine est nettement délimitée.

Application

Par rapport aux modèles fabriqués par d’autres techniques de fabrication génératives telles que la fusion sélective au laser, un modèle de stéréolithographie est fragile, ce qui limite son application. Les structures de support nécessaires aux contre-dépouilles limitent également la géométrie du composant. Le procédé de stéréolithographie est donc utilisé dans le développement de produits pour la création de prototypes (concept, géométrie, modèles visuels et fonctionnels) en ingénierie mécanique, en particulier dans l’industrie automobile et en médecine. Une tendance à la hausse est attendue dans les prochaines années pour la production directe de produits finis à l’aide d’appareils de stéréolithographie (fabrication rapide). Parmi les exemples d’application qui jouent déjà un rôle dans la vie quotidienne, citons la production d’étuis individuels pour appareils auditifs utilisant la stéréolithographie et les systèmes de laboratoire sur puce fabriqués par microTEC.

D’autres exemples d’application sont les modèles de fonderie et les modèles architecturaux.

Modélisation médicale

Les modèles stéréolithographiques sont utilisés en médecine depuis les années 1990 pour créer des modèles 3D précis de diverses régions anatomiques d’un patient, sur la base de données provenant de balayages informatiques. La modélisation médicale implique d’abord l’acquisition d’un scanner, d’une IRM ou d’un autre scanner. Ces données consistent en une série d’images en coupe transversale de l’anatomie humaine. Dans ces images, différents tissus apparaissent sous différents niveaux de gris. La sélection d’une plage de valeurs de gris permet d’isoler des tissus spécifiques. Une région d’intérêt est ensuite sélectionnée et tous les pixels connectés au point cible dans cette plage de valeurs de gris sont sélectionnés. Cela permet à un organe spécifique d’être sélectionné. Ce processus est appelé segmentation. Les données segmentées peuvent ensuite être traduites dans un format adapté à la stéréolithographie. Bien que la stéréolithographie soit normalement exacte, la précision d’un modèle médical dépend de nombreux facteurs, notamment de l’opérateur effectuant la segmentation correctement. Lors de la création de modèles médicaux utilisant la stéréolithographie, des erreurs potentielles sont possibles, mais elles peuvent être évitées avec la pratique et des opérateurs bien formés.

Les modèles stéréolithographiques sont utilisés comme aide au diagnostic, à la planification préopératoire, à la conception et à la fabrication des implants. Cela pourrait impliquer la planification et la répétition d’ostéotomies, par exemple. Les chirurgiens utilisent des modèles pour aider à planifier les chirurgies, mais les prothésistes et les technologues utilisent également des modèles pour faciliter la conception et la fabrication d’implants sur mesure. Par exemple, des modèles médicaux créés par stéréolithographie peuvent être utilisés pour aider à la construction de plaques de cranioplastie.

Prototypage

La stéréolithographie est souvent utilisée pour le prototypage de pièces. À un prix relativement bas, la stéréolithographie peut produire des prototypes précis, même de formes irrégulières. Les entreprises peuvent utiliser ces prototypes pour évaluer la conception de leur produit ou comme publicité pour le produit final.

Avantages et inconvénients

Les avantages

L’un des avantages de la stéréolithographie est sa rapidité. les pièces fonctionnelles peuvent être fabriquées en une journée. Le temps nécessaire à la production d’une seule pièce dépend de la complexité de la conception et de la taille. Le temps d’impression peut durer de quelques heures à plus d’une journée. Les prototypes et les conceptions réalisés avec la stéréolithographie sont suffisamment solides pour pouvoir être usinés et peuvent également être utilisés pour créer des modèles de base pour le moulage par injection ou divers procédés de coulée du métal.

Désavantages

Bien que la stéréolithographie puisse être utilisée pour produire pratiquement n’importe quel modèle synthétique, elle est souvent coûteuse. Les photopolymères courants peuvent coûter environ 800 USD par gallon et les machines SLA, 250 000 USD. Depuis 2012, toutefois, l’intérêt du public pour l’impression 3D a inspiré la conception de plusieurs machines SLA grand public d’un coût inférieur ou égal à 3 500 USD, telles que la Form 2 de Formlabs ou la Nobel 1.0 de XYZPrinting.

Les différents types de stéréolithographie

Plusieurs techniques sont utilisées pour produire les prototypes rapidement.

Il convient de noter maintenant que la frontière avec l’impression 3D est franchie au point que les deux technologies se confondent dans un ensemble très diversifié.

Photopolymérisation (ALS)

Méthode

La polymérisation est le premier procédé de prototypage rapide développé dans le nom de SLA de 1980 (pour Stereolithography Apparatus). Il repose sur les propriétés de certaines résines à polymériser sous l’effet de la lumière et de la chaleur.

La résine utilisée est généralement un mélange de monomères acrylates ou époxy et un photoinitiateur. Le rôle du photoamorceur est, comme son nom l’indique, d’initier la polymérisation du matériau sous l’effet de la lumière.

Dans ce processus, une plate-forme mobile est immergée dans un réservoir de résine liquide. Cette plateforme prend en charge le modèle en cours de fabrication. La plate-forme est positionnée à une profondeur H inférieure au niveau de la résine. Un laser fixe et un dispositif de contrôle du faisceau surplombent la plate-forme. Le contrôle de la direction du faisceau est effectué à l’aide de déflecteurs qui sont des miroirs très précis (très plats) montés sur des galvanomètres. L’utilisation de deux de ces dispositifs de contrôle permet de diriger le faisceau en tout point de la plate-forme.

Les tranches constituant le modèle sont ensuite traitées une à une: le faisceau laser balaye la surface de la résine liquide en fonction de la forme de la tranche définie par ordinateur.

Sous l’effet de la lumière, le photoinitiateur forme un radical et les monomères se pontent instantanément l’un sur l’autre, formant un polymère solide.

La plate-forme descend alors d’une hauteur h (la hauteur h est la résolution choisie pour la production de l’objet) et le processus est renouvelé pour chaque tranche. Les objets bidimensionnels ainsi produits sont superposés pour produire la structure complète.

Une fois terminé, le modèle est retiré du réservoir et le mélange non polymérisé est dissous dans un solvant approprié.

La dernière étape consiste souvent à cuire l’objet afin de le durcir, en fonction de la résine utilisée.

Limitations et avantages

Problème de « volumes piégés ». Le principe étant de superposer des couches successives de matière; le matériau présent dans les zones non solidifiées n’est pas éliminé et reste donc présent dans le modèle. S’il s’agit d’un volume hermétiquement clos, le matériau est appelé « piégé ». Exemple: la modélisation d’une coquille d’oeuf.

Avantage: les progrès technologiques permettent désormais de travailler en haute résolution et de produire des objets complexes avec des pièces très fines (0,005 mm) en moins de 24 heures. Les machines de micro-impression laser 3D, développées depuis le début de la décennie, permettent également d’obtenir des résolutions jusqu’à 100 fois supérieures (<0,1 µm), grâce à un procédé de stéréolithographie appelé "polymérisation à deux photons".

Les usages

Pendant longtemps, cette méthode a été réservée à la création de prototypes en raison de la fragilité des objets, inutilisables en tant que tels en raison de leur faible résistance mécanique: ils sont utilisés pour former des moules.

Au début des années 2000, les travaux dirigés par M. Chartier (SPCTS) ont permis d’utiliser cette méthode pour produire des pièces en céramique en mélangeant des poudres céramiques (alumine, zircone, hydroxyapatite, etc.) avec une pâte à base de résine photosensible. La suspension une fois insolée forme un réseau de polymères piégeant les particules minérales. Après polymérisation par laser, un traitement thermique (déliantage puis frittage) de l'objet permet d'obtenir une céramique dense.

Zone d'application:

Les propriétés des céramiques obtenues par cette technique sont équivalentes aux procédés traditionnels (coulée, pressage ...), les objets sont donc utilisables en tant que tels.

Modèles de fonderie, prototypes de validation de forme, prothèses médicales, petites séries de formes très complexes pour tous types d'industries ...

En paléontologie, cette technique permet, à partir de scanners conventionnels ou de micro-scanner, de reconstruire et d'étudier des structures fines et inaccessibles (insectes dans l'ambre, labyrinthe osseux de l'oreille interne). Cette technique permet des agrandissements particulièrement importants pour le changement d'échelle.