立体光刻(Stereolithography, SLA或SL;也称为立体光刻设备,光学制造,光固化或树脂印刷)是3D打印技术的一种形式,用于使用光聚合以逐层方式创建模型,原型,图案和生产部件。光导致分子链连接,形成聚合物的过程。 然后那些聚合物构成三维固体的主体。 该领域的研究是在20世纪70年代进行的,但该术语是由Chuck Hull于1984年创造的,当时他申请了该工艺的专利,该专利于1986年获得。立体光刻技术可用于制造诸如产品原型等产品。开发,医疗模型和计算机硬件,以及许多其他应用程序。 虽然立体光刻技术很快并且几乎可以产生任何设计,但它可能很昂贵。

历史

立体光刻印刷或“SLA”印刷是早期广泛使用的3D打印技术。 在20世纪80年代早期,日本研究员Hideo Kodama首先利用紫外线固化光敏聚合物,发明了现代分层立体光刻技术。 1984年,就在Chuck Hull提交自己的专利之前,Alain Le Mehaute,Olivier de Witte和JeanClaudeAndré为立体光刻工艺申请了专利。 法国通用电气公司(现为Alcatel-Alsthom)和CILAS(The Laser Consortium)放弃了法国发明人的专利申请。 Le Mehaute认为,放弃反映了法国的创新问题。

然而,术语“立体平版印刷术”是由Chuck Hull在1984年提交该工艺专利时创造的。 Chuck Hull专利立体光刻技术是一种通过使用可从紫外线固化的介质从底层到顶层连续“印刷”物体的薄层来创建3D物体的方法。 赫尔的专利描述了一束聚光紫外线聚焦在一个充满液体光聚合物的桶的表面上。 光束聚焦在液体光聚合物的表面上,通过交联(在聚合物中产生分子间键)产生所需3D物体的每一层。 它的发明旨在让工程师能够以更有效的方式创建他们设计的原型。 在1986年获得专利后,赫尔联合创立了世界上第一家3D打印公司3D Systems,将其商业化。

Stereolithography在汽车行业的成功使3D打印成为行业地位,并且该技术继续在许多研究领域中找到创新用途。 已经尝试构建立体光刻过程的数学模型并设计算法以确定是否可以使用3D打印来构造所提出的对象。

技术

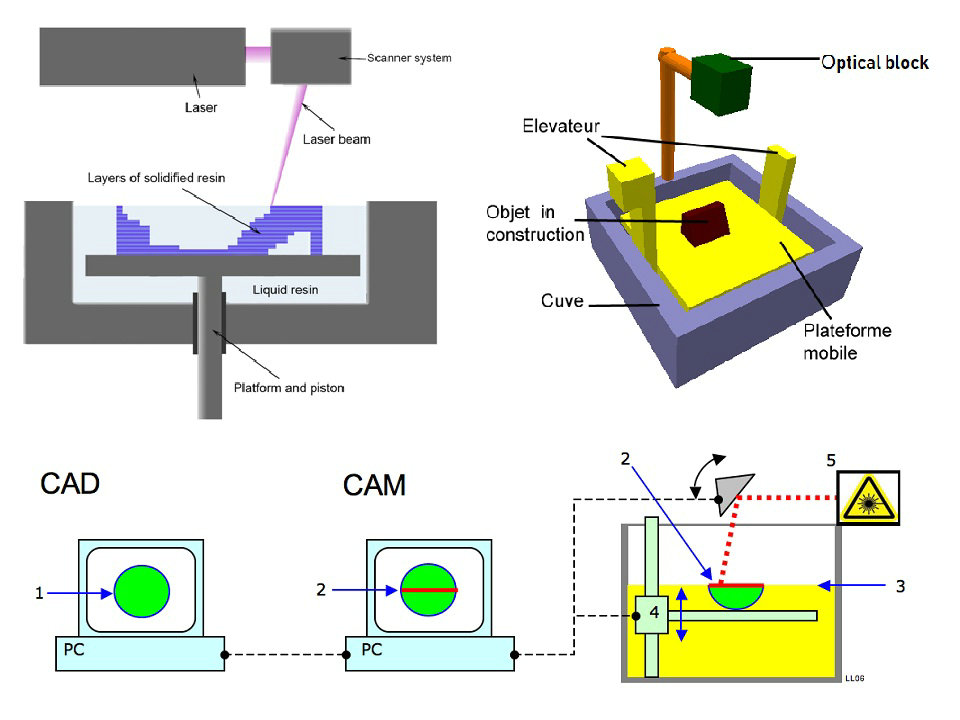

立体平版印刷术是一种增材制造工艺,其通过将紫外(UV)激光聚焦到大桶光聚合物树脂上来起作用。 在计算机辅助制造或计算机辅助设计(CAM / CAD)软件的帮助下,UV激光用于在光聚合物桶的表面上绘制预编程的设计或形状。 光聚合物对紫外光敏感,因此树脂被光化学固化并形成所需3D物体的单层。 然后,构建平台降低一层,并且刀片用树脂重新覆盖罐的顶部。 对于设计的每个层重复该过程,直到3D对象完成。 必须用溶剂清洗完成的部件,以清洁其表面上的湿树脂。

还可以通过使用具有透明底部的桶并且将UV或深蓝色聚合激光向上聚焦通过桶的底部来“自下而上”打印物体。 倒置立体光刻机通过降低构建平台以接触树脂填充的桶的底部,然后向上移动一层的高度来开始印刷。 然后,UV激光通过透明槽底部写入所需部分的最底层。 然后将桶“摇动”,将桶的底部弯曲并剥离硬化的光聚合物; 硬化的材料从桶的底部分离并保持附着在上升的构建平台上,并且新的液体光聚合物从部分构建的部件的边缘流入。 然后UV激光写入第二层底层并重复该过程。 这种自下而上模式的一个优点是构建体积可以比桶本身大得多,并且仅需要足够的光聚合物来保持构建桶的底部连续充满光聚合物。 这种方法是桌面SLA打印机的典型方法,而右侧提升方法在工业系统中更为常见。

立体平版印刷术需要使用支撑结构,该支撑结构连接到升降机平台以防止由于重力引起的偏转,抵抗来自树脂填充的刀片的侧向压力,或者在自下而上打印的“桶摆动”期间保留新创建的部分。 支撑通常在CAD模型的准备过程中自动创建,也可以手动创建。 在任何一种情况下,必须在打印后手动移除支撑。

原理

光固化(光聚合物)塑料,例如丙烯酸,环氧树脂或乙烯基酯树脂,通过激光以薄层固化(标准层厚度在0.05-0.25mm范围内,在微立体平版印刷中也高达1微米层)。 该过程在填充有光敏树脂的基础单体的浴中进行。 在每个步骤之后,将工件降低几毫米到液体中并返回到比前一个低的层厚度的位置。 然后使部件上的液体塑料通过均匀分布的刮板。 然后由计算机通过移动镜控制的激光在待固化表面上的新层上行进。 固化后,进行下一步,逐步形成三维模型。

在微光刻中,不需要支撑结构,并且在许多情况下也消除了后固化。 在用于大型部件的立体光刻工艺中,这是不同的,因为激光硬化的树脂仍然相对柔软,并且在构造过程中还要牢固地固定某些形状元件(例如,悬垂部分)。 为此,在生产中也建立了支撑结构。 在施工过程之后,将具有一个或多个部件的平台移出容器。 排出未固化的树脂后,将模型从平台上取下,剥离支撑结构,用溶剂洗涤,并在紫外光下在橱柜中完全固化。

另一种也使用光聚合制造物理物体的方法是固体地面固化(SGC)。 每层通过UV光固化,由此必须在每个层的光绘机中印刷光掩模。 然而,这种特别用于Cubital(以色列)公司工厂的方法近年来已经失去了重要性。

该过程从要制造的物体的模型开始。 该模型通过CAD程序或数字化我们想要再现的现有对象来实现。

一旦绘制的模型必须以标准格式导出,即STL格式(对于STereoLithography)。 此格式最初设计用于与立体光刻设备通信,但现在用于其他区域。 这是事实上的行业标准。 此格式描述了连续三角形表面形式的模型。

STL文件被传输到立体光刻设备,该立体光刻设备集成了PLC或更常见的PC类型控制模块。

模型(在3D中)被分成固定厚度的切片(2D)。 该厚度由操作员选择并确定恢复的分辨率。 因此,此参数确定将生成的对象的准确性。

该对象已生成。

特征

现有的3D CAD数据被转换为STL格式。 这些数据被发送到立体光刻服务提供商,然后他们添加可能必要的支持结构。

在确定施工现场之后,进行安装所需的几何控制数据的生成,即所谓的“切片”。

这些数据被发送到制造系统并形成控制熔池表面上的激光束的基础。

在几个小时内,您将获得CAD中几乎可用的零件的真实模型。

立体平版印刷术具有高精度(通常0.1mm,RMPD每层低至1微米),具有精细结构和薄壁厚度。

由于模型是在液体中构建的,因此在大型部件的情况下,悬挂部件需要必须移除的支撑结构。 然而,与其他快速原型制作方法相比,支撑结构由与部件相同的材料组成,因此必须机械地移除(因为不能避免与部件的连接)。

在大多数情况下,立体光刻技术创建的模型必须在从UV机柜中取出机器后固化。

近年来,已经进行了技术开发,其将多喷射建模与立体平板印刷术的基本原理相结合。 作为支撑材料,蜡材料通过加热液化。 该组件本身类似于来自光聚合物的立体光刻法生产。 两种材料都通过改进的打印头(类似于喷墨打印机)施加。 另外,光源提供曝光并因此提供光聚合物的固化。 与RP立体光刻系统不同,这些系统也可用于办公室,并且价格从约50,000欧元开始便宜得多。

另一项新技术开发是连续液体界面生产(CLIP)。

在双光子光刻中,以每秒5米的速度100纳米直径的UV聚焦被三维地引导通过液体树脂的体积。 因此,它不从液体树脂的表面开始固化。 因此UV聚焦在辐射的传播方向上仅具有很小的范围,需要浅景深和大孔径。 因为双光子吸收具有对光强度的二次依赖性,所以树脂的硬化区域被清晰地划分。

应用

与通过选择性激光熔化等其他生成制造技术制造的模型相比,立体光刻模型很脆弱,这限制了其应用。 底切的必要支撑结构也限制了部件的几何形状。 因此,立体光刻工艺用于产品开发中,用于机械工程中的原型(概念,几何,视觉,功能模型)的创建,特别是在汽车工业和医学中。 预计未来几年使用立体光刻设备直接生产终端产品(快速制造)将呈上升趋势。 已经在日常生活中发挥作用的应用实例包括使用立体光刻技术生产助听器的个案和由microTEC制造的实验室芯片系统。

进一步的应用示例是铸造模型和建筑模型。

医学建模

自20世纪90年代以来,立体光刻模型已经用于医学中,用于基于来自计算机扫描的数据创建患者的各种解剖区域的精确3D模型。 医学建模涉及首先获取CT,MRI或其他扫描。 该数据由人体解剖学的一系列横截面图像组成。 在这些图像中,不同的组织显示为不同的灰度级。 选择一系列灰度值可以隔离特定组织。 然后选择感兴趣的区域,并且选择连接到该灰度值范围内的目标点的所有像素。 这使得能够选择特定器官。 此过程称为分段。 然后可以将分段数据翻译成适合于立体光刻的格式。 虽然立体光刻通常是准确的,但医学模型的准确性取决于许多因素,尤其是操作者正确地执行分割。 使用立体光刻技术制作医学模型时可能存在错误,但实践和训练有素的操作人员可以避免这些错误。

立体光刻模型用于辅助诊断,术前计划和种植体设计和制造。 例如,这可能涉及规划和排练截骨术。 外科医生使用模型来帮助计划外科手术,但假肢医师和技术人员也使用模型来帮助设计和制造定制的植入物。 例如,通过立体平板印刷术创建的医学模型可用于帮助构建颅骨成形术板。

原型

立体光刻通常用于原型制作零件。 对于相对较低的价格,立体光刻技术可以生成精确的原型,甚至是不规则的形状。 企业可以使用这些原型来评估其产品的设计或作为最终产品的宣传。

的优点和缺点

优点

立体光刻的一个优点是它的速度; 功能部件可在一天内制造。 生产单个零件所需的时间长度取决于设计的复杂程度和尺寸。 打印时间可以持续数小时到一天以上。 采用立体光刻技术制造的原型和设计足以加工,也可用于制造注塑成型或各种金属铸造工艺的主图案。

缺点

虽然立体光刻技术可以用于生产几乎任何合成设计,但它通常很昂贵; 常见的光聚合物每加仑成本约为800美元,而SLA机器的成本约为250,000美元。 然而,自2012年以来,公众对3D打印的兴趣激发了几种消费者SLA机器的设计,这些机器的成本可能低至3,500美元或更低,例如Formlabs的Form 2或XYZPrinting的Nobel 1.0。

不同类型的立体光刻

有几种技术可用于快速生成原型。

现在应该注意的是,3D打印的边界越过了两种技术在非常多样化的集合中合并的程度。

光固化(ALS)

方法

固化是1980年SLA名称(用于Stereolithography Apparatus)开发的第一个快速原型制作工艺。 它基于某些树脂的性质,在光和热的作用下聚合。

所用树脂通常是丙烯酸酯或环氧单体和光引发剂的混合物。 顾名思义,光引发剂的作用是在光的作用下引发材料的聚合。

在此过程中,将移动平台浸入液体树脂罐中。 该平台支持正在制造的模型。 平台位于树脂水平以下的深度H处。 固定激光器和光束控制装置悬挂在平台上。 使用偏转器进行光束方向的控制,偏转器是安装在检流计上的非常精确的反射镜(非常平坦)。 使用这些控制装置中的两个使得可以将光束引导到平台的任何点。

然后逐个处理构成模型的切片:激光束根据计算机定义的切片的形状扫描液体树脂表面。

在光的作用下,光引发剂形成自由基,并且单体立即彼此桥接形成固体聚合物。

然后平台从高度h下降(高度h是为对象的生产选择的分辨率),并且为每个切片更新过程。 由此产生的二维物体被叠加以产生完整的结构。

完成后,将模型从罐中取出,将未聚合的混合物溶解在合适的溶剂中。

最后一步通常包括烘烤物体以使其硬化,这取决于所使用的树脂。

局限和优势

“被困卷”的问题。 原则是叠加连续的物质层; 存在于非凝固区域中的材料未被消除,因此仍然存在于模型中。 如果它是密封的体积,则该材料被称为“被困”。 示例:蛋壳的建模。

优势:现在技术的进步使得高分辨率工作成为可能,并在不到24小时内生产出非常薄的部件(0.005 mm)的复杂物体。 自十年开始以来开发的3D激光微型印刷机,由于采用称为“双光子聚合”的立体光刻工艺,因此可以实现高达100倍(<0.1μm)的分辨率。

用途

很长一段时间,由于物体的脆弱性,这种方法被保留用于原型的创建,因为它们的机械强度低而无法使用:它们用于形成模具。

在2000年代早期,由M.Chartier(SPCTS)领导的工作使得可以使用这种方法通过将陶瓷粉末(氧化铝,氧化锆,羟基磷灰石等)与由树脂光敏的糊料混合来生产陶瓷部件。 一旦曝晒,悬浮液形成捕获矿物颗粒的聚合物网络。 在通过激光聚合之后,对物体的热处理(脱脂然后烧结)使得可以获得致密的陶瓷。

应用领域:

通过该技术获得的陶瓷的性质与传统工艺(铸造,压制......)相当,因此可以使用这些物体。

铸造模型,表格验证原型,医疗假肢,适用于所有行业的小型非常复杂的形状......

在古生物学中,这种技术使得从传统的CT或微CT扫描中重建和研究精细且难以接近的结构(琥珀,内耳的迷宫中的昆虫)成为可能。 该技术允许特别大的放大以改变尺度。