ステレオリソグラフィー(Stereolithography、光造形装置、光造形、光凝固、または樹脂印刷とも呼ばれる)は、光重合を用いて層状にモデル、試作品、パターンおよび製造部品を作成するために使用される3D印刷技術の一形態である、光によって分子の鎖が結合してポリマーを形成するプロセス。 それらのポリマーは、立体の立体を構成します。 この分野の研究は1970年代に行われたが、1984年にチャック・ハル(Chuck Hull)が1986年に認可したプロセスの特許を申請したときに造語された。ステレオリソグラフィは、製品のプロトタイプ開発、医療モデル、およびコンピュータハードウェアなど、他の多くのアプリケーションで使用できます。 ステレオリソグラフィーは高速でほとんどすべてのデザインを生み出すことができますが、高価になる可能性があります。

歴史

ステレオリソグラフィまたは「SLA」印刷は、初期かつ広く使用されている3D印刷技術である。 1980年代初頭、日本の研究者である児玉秀雄は、感光性ポリマーを硬化させるために紫外光を用いて、立体リソグラフィーへの近代的なアプローチを発明しました。 チャック・ハルが自らの特許を出願する直前の1984年、アラン・ル・メアート、オリビエ・デ・ヴィット、ジャン・クロード・アンドレはステレオリソグラフィープロセスの特許を出願しました。 フランスのゼネラル・エレクトリック・カンパニー(現アルカテル・アルストホム)とCILAS(レーザーコンソーシアム)は、フランスの発明者の特許出願を放棄した。 Le Mehauteは放棄はフランスにおける革新の問題を反映していると考えている。

しかし、「ステレオリソグラフィー」という用語は、1984年にChuck Hullがプロセスの特許を出願したときに造語されたものです。 チャック・ハル(Chuck Hull)は、下層から上層まで紫外光で硬化可能な媒体を使用して物体の薄い層を連続的に「印刷」することにより、3Dオブジェクトを作成する方法としてステレオリソグラフィの特許を取得しました。 Hullの特許は、液状フォトポリマーで満たされたバットの表面上に集束された紫外線の集中ビームを説明している。 ビームは液体フォトポリマーの表面上に集束され、架橋(ポリマー中の分子間結合の生成)によって所望の3D物体の各層を形成する。 これは、エンジニアが設計のプロトタイプをより効果的な方法で作成できるようにするために考案されたものです。 1986年に特許が付与された後、Hullは世界で初めて3D印刷会社3D Systemsを共同創設し、商業化しました。

自動車産業におけるステレオリソグラフィの成功は、3D印刷が業界の地位を達成することを可能にし、この技術は多くの研究分野で革新的な用途を見つけ続けています。 ステレオリソグラフィプロセスの数学的モデルを構築し、提案された物体が3D印刷を使用して構築されるかどうかを決定するアルゴリズムを設計する試みがなされている。

技術

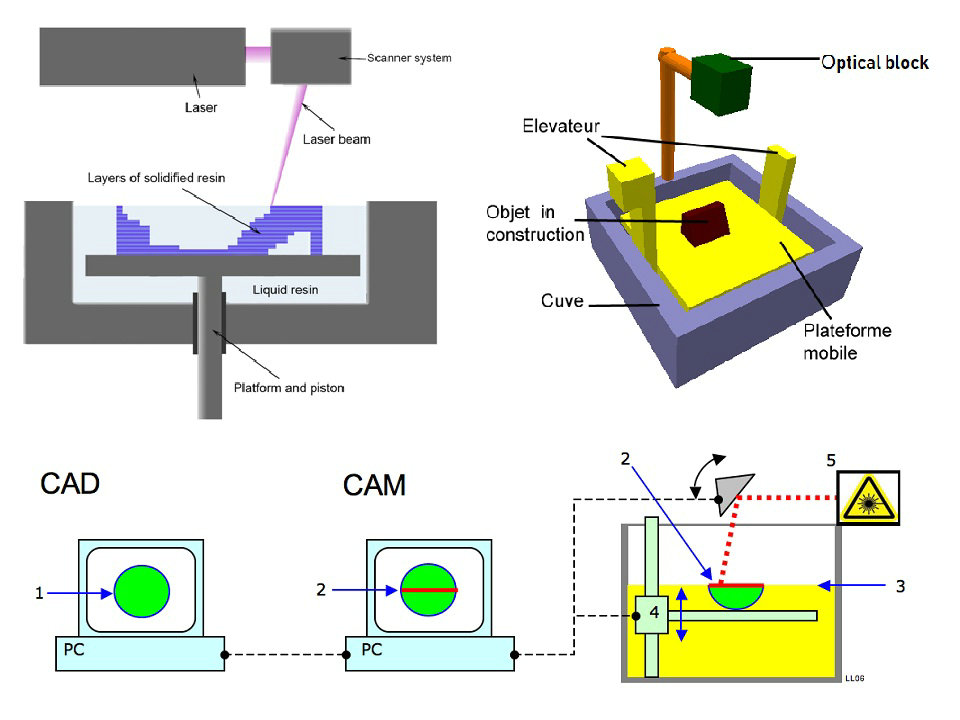

ステレオリソグラフィは、フォトポリマー樹脂のバットに紫外線(UV)レーザーを集束させることによって機能する付加的な製造プロセスである。 コンピュータ支援製造(computer / aided design)(CAM / CAD)ソフトウェアの助けを借りて、UVレーザを使用してフォトポリマータンクの表面に予めプログラムされた設計または形状を描画する。 フォトポリマーは紫外線に敏感であるため、樹脂は光化学的に固化し、所望の3D物体の単一層を形成する。 次に、ビルドプラットフォームが1つの層を下げ、ブレードが樹脂のタンクの上部を再コートします。 このプロセスは、3Dオブジェクトが完成するまでデザインの各レイヤーに対して繰り返されます。 完成した部品は、湿った樹脂を表面から洗浄するために溶剤で洗浄する必要があります。

透明な底部を有するタンクを使用し、UVまたは深青色の重合レーザーを槽の底部を上方に向けて集めることによって、物体を「ボトムアップ」印刷することも可能である。 倒立型ステレオリソグラフィー機は、樹脂充填されたバットの底に接触するように構築プラットフォームを下げ、次いで1つの層の高さを上昇させることによって印刷を開始する。 次いで、UVレーザは、所望の部分の最下部の層を透明な槽の底部に書き込む。 次に、バットは硬化されたフォトポリマーからバットの底を撓ませ、剥がして “揺れ”ます。 硬化した材料はタンクの底部から分離し、上昇するビルドプラットフォームに取り付けられたままであり、新しい液体フォトポリマーが部分的に構築された部分の縁から流入する。 次いで、UVレーザは、第2層から最下層を書き込み、プロセスを繰り返す。 このボトムアップモードの利点は、ビルド量がバット自体よりもはるかに大きくなり、ビルドバットの底部をフォトポリマーで連続的に保つのに十分なフォトポリマーのみが必要であるということです。 このアプローチはデスクトップSLAプリンタの典型ですが、右上のアプローチは産業システムでより一般的です。

ステレオリソグラフィでは、重力によるたわみを防ぎ、樹脂で満たされたブレードからの横方向の圧力に抵抗し、またはボトムアップ印刷の「バットロッキング」の間に新たに形成されたセクションを保持するために、エレベータプラットフォームに取り付けられる支持構造を使用する必要がある。 サポートは通常、CADモデルの作成中に自動的に作成され、手動で作成することもできます。 どちらの場合でも、印刷後にサポートを手動で取り外す必要があります。

原理

アクリル、エポキシまたはビニルエステル樹脂などの光硬化(フォトポリマー)プラスチックは、薄い層(0.05〜0.25mmの標準層厚、マイクロステレオリソグラフィーでも1ミクロン層まで)のレーザーによって硬化される。 この手順は、感光性樹脂のベースモノマーが充填された浴中で行われる。 各ステップの後、ワークピースは液体中に数ミリメートル下げられ、層の厚さの分だけ前の位置に戻される。 部品上の液体プラスチックは、等しく分配されたスキージを通過する。 次に、移動鏡を介してコンピュータによって制御されるレーザが、硬化すべき表面上の新しい層上を移動する。 硬化後、次のステップが行われ、徐々に3次元モデルが作成される。

マイクロステレオリソグラフィでは、支持構造が不要であり、多くの場合、後硬化も排除される。 レーザ硬化樹脂が依然として比較的軟質であり、ある形状要素(例えばオーバーハング)が建設プロセス中にしっかりと固定されるため、大きな構成要素の光造形プロセスでは、これは異なる。 この目的のために、サポート構造も生産に組み込まれています。 建設プロセスの後、部品を備えたプラットフォームがコンテナから移動される。 未硬化の樹脂を排出した後、モデルをプラットフォームから取り出し、支持構造物をはぎ取り、溶媒で洗浄し、UV光下でキャビネット内で完全に硬化させる。

また、物理的な物体を作るために光重合を使用する別の方法は、Solid Ground Curing(SGC)である。 各層はUV光によって硬化され、それにより光マスクが各層のフォトプロッタに印刷されなければならない。 しかしながら、この方法は、特にCubital(イスラエル)の工場で使用されており、近年失われており、非常に重要である。

このプロセスは、製造されるべき物体のモデルから始まる。 このモデルは、CADのプログラムまたは再現したい既存のオブジェクトをデジタルで取得することによって実現されます。

一度描かれたモデルは、STL形式(STereoLithography用)の標準形式でエクスポートする必要があります。 このフォーマットはもともと光造形装置と通信するように設計されていましたが、現在は他の領域で使用されています。 これは事実上の業界標準です。 この形式は、連続した三角形の形のモデルを記述します。

STLファイルは、PLCまたはより多くの場合、PC型制御モジュールを統合する光造形装置に送信される。

モデル(3D)は一定の厚さのスライス(2D)に分割されています。 この厚さはオペレータによって選択され、反発の分解能を決定する。 したがって、このパラメータは、生成されるオブジェクトの精度を決定します。

オブジェクトが生成されます。

特徴

既存の3D CADデータはSTL形式に変換されます。 これらのデータはステレオリソグラフィサービスプロバイダに送られ、必要に応じてサポート構造が追加されます。

建設現場が決定された後、設備に必要な幾何学的制御データの生成、いわゆる「スライシング」が行われる。

これらのデータは、製造システムに送られ、浴表面上のレーザビームを制御するための基礎を形成する。

数時間のうちに、CADで事実上利用可能な部品の実際のモデルが得られます。

ステレオリソグラフィーは、微細構造および薄い壁厚を有する高精度(典型的には0.1mm、RMPDの場合は1ミクロンまでずっと低い)を可能にする。

モデルは液体の中に組み込まれているので、大きなコンポーネントの場合には、オーバーハングする部品のために取り外されなければならない支持構造が必要である。 しかし、他のラピッドプロトタイピング方法とは対照的に、支持構造は、構成要素と同じ材料で構成されているため、機械的に取り除かなければならない(構成要素への接続を回避することができないため)。

ほとんどの場合、ステレオリソグラフィで作成されたモデルは、UV光キャビネット内の機械から取り出した後に硬化させる必要があります。

近年、ステレオリソグラフィの基本原理とマルチジェットモデリングを組み合わせた技術開発が行われている。 支持材料は加熱によって液化されるワックス材料を提供するので、 構成要素自体は、フォトポリマーからステレオリソグラフィと同様に製造される。 両方の材料は、変更されたプリントヘッド(インクジェットプリンタに類似)を介して適用される。 さらに、光源は、露光、したがってフォトポリマーの硬化を提供する。 RPステレオリソグラフィシステムとは異なり、これらのシステムはオフィスでも使用でき、価格は約50,000ユーロからかなり安くなっています。

もう1つの新しい技術開発は、連続液体界面製造(CLIP)である。

2光子リソグラフィでは、毎秒5メートルの直径100ナノメートルのUV焦点が液状樹脂の体積を通して3次元的に向けられる。 したがって、液状樹脂の表面から硬化しない。 UV焦点が放射の伝播方向にわずかしかないので、浅い被写界深度および大きな開口が必要とされる。 二光子吸収は光の強度に二次的な依存性を有するので、樹脂の硬化領域は著しく画定される。

応用

選択的レーザー融解のような他の生成的製造技術によって作られたモデルと比較して、光造形モデルは脆く、その応用が制限される。 アンダーカットに必要なサポート構造は、コンポーネントのジオメトリも制限します。 したがって、ステレオリソグラフィープロセスは、機械工学、特に自動車産業および医学におけるプロトタイプ(概念、幾何学、視覚、機能モデル)の作成における製品開発に使用される。 今後数年間でステレオリソグラフィー装置(Rapid manufacturing)を使用した最終製品の直接生産が増加する傾向が予想されます。 日常生活において既に役割を果たしている応用例には、ステレオリソグラフィーを用いた補聴器の個別事例の制作、microTEC製のラボオンチップシステムなどがあります。

さらなる応用例は、鋳造モデルおよび建築モデルである。

医療モデリング

ステレオリソグラフィックモデルは、コンピュータスキャンのデータに基づいて、患者の様々な解剖学的領域の正確な3Dモデルを作成するために、1990年代から医学で使用されてきた。 医療用モデリングでは、最初にCT、MRI、または他のスキャンを取得する必要があります。 このデータは、人間の解剖学的構造の一連の断面画像からなる。 これらの画像において、異なる組織は、異なるレベルのグレーとして現れる。 グレー値の範囲を選択することで、特定の組織を分離することができます。 次いで、関心領域が選択され、そのグレー値範囲内の目標点に接続されたすべてのピクセルが選択される。 これにより、特定の器官を選択することが可能になる。 このプロセスはセグメンテーションと呼ばれます。 次いで、セグメント化されたデータをステレオリソグラフィに適したフォーマットに変換することができる。 ステレオリソグラフィは通常正確であるが、医療モデルの精度は、多くの要因、特にセグメント化を正確に実行するオペレータによって決まる。 ステレオリソグラフィーを使用して医療用モデルを作成するときには潜在的なエラーがありますが、これらは実際の訓練を受けたオペレータでは避けることができます。

立体造形モデルは、診断、術前計画、インプラントの設計および製造の補助として使用されます。 これには、例えば骨切り術の計画やリハーサルが含まれます。 外科医は、外科手術の計画に役立つモデルを使用するが、補綴師および技術者は、カスタムフィットインプラントの設計および製造の補助としてモデルを使用する。 例えば、ステレオリソグラフィによって作成された医療モデルを使用して、椎骨形成術プレートの構築を助けることができる。

プロトタイピング

ステレオリソグラフィは、プロトタイプ部品によく使用されます。 比較的低価格のために、ステレオリソグラフィは、不規則な形状の正確なプロトタイプを生成することができる。 企業は、これらのプロトタイプを使用して、製品の設計を評価したり、最終製品の宣伝として評価したりすることができます。

長所と短所

利点

ステレオリソグラフィーの利点の1つは、スピードです。 機能部品を1日以内に製造することができる。 単一部品を生産するのに要する時間は、設計の複雑さとサイズに依存します。 印刷時間は、数時間から1日以上に及ぶことがあります。 ステレオリソグラフィーで作られた試作品やデザインは、機械加工が可能なほど強く、射出成形やさまざまな金属鋳造プロセスのマスターパターンを作成するためにも使用できます。

短所

ステレオリソグラフィは事実上あらゆる合成設計を生成するために使用することができるが、コストがかかることが多い。 一般的なフォトポリマーは1ガロンあたり約800ドル、SLAマシンは250,000ドルの費用がかかります。 しかし、2012年以降、FormlabsのForm 2やXYZPrintingのNobel 1.0など、3D印刷に関心が高まっているため、消費者向けSLAマシンの設計には3,500ドル以下のコストがかかります。

異なる種類のステレオリソグラフィー

プロトタイプを迅速に作成するためにいくつかの手法が使用されています。

3D印刷との境界は、2つの技術が非常に多様化したセットでマージする点に繋がっていることに注目すべきである。

光硬化(ALS)

方法

この硬化は、1980年のSLA名称(Stereolithography Apparatus)で開発された最初のラピッドプロトタイピングプロセスである。 これは、光および熱の影響下で重合する特定の樹脂の特性に基づいている。

使用される樹脂は、一般にアクリレートモノマーまたはエポキシモノマーと光開始剤との混合物である。 光開始剤の役割は、その名が示すように、光の影響下で材料の重合を開始することである。

このプロセスでは、可動プラットフォームが液状樹脂のタンクに浸漬される。 このプラットフォームは製造されているモデルをサポートしています。 プラットフォームは、樹脂のレベルより下の深さHに配置される。 固定されたレーザーとビーム制御装置がプラットフォームをオーバーハングします。 ビーム方向の制御は、ガルバノメータに取り付けられた非常に精密なミラー(非常に平坦な)である偏向器を使用して行われる。 これらの制御装置のうちの2つを使用することにより、ビームをプラットフォームの任意の地点に向けることが可能になる。

次に、モデルを構成するスライスが1つずつ処理される。レーザビームは、コンピュータによって画定されたスライスの形状に従って液体樹脂表面を掃引する。

光の影響下で、光開始剤はラジカルを形成し、モノマーは即座に互いに架橋されて固体ポリマーを形成する。

その後、プラットフォームは高さh(高さhはオブジェクトの生成のために選択された解像度である)から降下し、各スライスについてプロセスが更新される。 このようにして生成された2次元オブジェクトは、完全な構造を生成するために重ね合わせられる。

完了すると、モデルをタンクから取り出し、未重合混合物を適切な溶媒に溶解する。

最後のステップは、しばしば、使用される樹脂に応じて、それを硬化させるために物体をベーキングすることにある。

制限と利点

「閉じ込められたボリューム」の問題 この原理は物質の連続層を重ね合わせることである。 非凝固ゾーンに存在する物質は排除されず、従って、モデル中に存在し続ける。 それが気密封止されたボリュームである場合、その材料は「トラップされた」と呼ばれます。 例:卵殻のモデリング

利点:技術の進歩により、高解像度で作業し、24時間未満で非常に薄い部品(0.005mm)を備えた複雑な物体を生成することが可能になりました。 10年の初めから開発された3Dレーザーマイクロプリントマシンは、「2光子による重合」と呼ばれるステレオリソグラフィープロセスのおかげで、100倍以上(<0.1μm)の分解能を達成することも可能にします。

用途

長い間、この方法は、物体の脆弱性のためにプロトタイプを作成するために予約されていました。機械的強度が低いため使用できません。それらはモールドを形成するために使用されます。

2000年代初頭、M.Chartier(SPCTS)が主導した研究では、セラミック粉末(アルミナ、ジルコニア、ハイドロキシアパタイトなど)に樹脂感光性ペーストを混合してセラミック部品を製造することができました。 一旦孤立した懸濁液は、鉱物粒子を捕捉するポリマーネットワークを形成する。 レーザによる重合後、被処理物を熱処理(脱脂、焼結)することにより、緻密なセラミックスを得ることができる。

アプリケーション分野:

この技術によって得られるセラミックスの特性は、従来のプロセス(鋳造、プレスなど)と同等であるため、そのように使用することができます。

ファウンドリモデル、フォームバリデーションのプロトタイプ、医療用プロテーゼ、すべてのタイプの産業用の非常に複雑な形状の小さなシリーズ...

古生物学では、この技術は、従来のCTまたはマイクロCTスキャンから、細かくアクセスできない構造(琥珀色の昆虫、内耳の骨の迷路)を再構築し、研究することを可能にする。 この技法は、スケール変更のために特に非常に大きな拡大を可能にする。