La stampa 3D è uno dei vari processi in cui il materiale viene unito o solidificato sotto il controllo del computer per creare un oggetto tridimensionale, con il materiale che viene aggiunto insieme (come molecole liquide o chicchi di polvere che si fondono insieme). La stampa 3D viene utilizzata sia nella prototipazione rapida che nella produzione additiva. Gli oggetti possono essere di quasi qualsiasi forma o geometria e tipicamente vengono prodotti utilizzando i dati del modello digitale da un modello 3D o un’altra fonte di dati elettronica come un file AMF (Additive Manufacturing File) (di solito in livelli sequenziali). Esistono molte tecnologie diverse, come la stereolitografia (SLA) o la modellazione del deposito fusa (FDM). Pertanto, a differenza del materiale rimosso da uno stock nel processo di lavorazione convenzionale, la stampa 3D o la produzione additiva costruisce un oggetto tridimensionale da un modello CAD (computer-aided design) o AMF, solitamente aggiungendo successivamente materiale strato per strato.

Il termine “stampa 3D” in origine si riferiva a un processo che deposita un materiale legante su un letto di polvere con teste di stampanti a getto d’inchiostro strato per strato. Più recentemente, il termine è usato nel volgare popolare per comprendere una più ampia varietà di tecniche di produzione additiva. Gli Stati Uniti e gli standard tecnici globali usano il termine ufficiale di produzione additiva per questo senso più ampio.

Principi generali

modellismo

I modelli stampabili in 3D possono essere creati con un pacchetto CAD (computer-aided design), uno scanner 3D o una semplice fotocamera digitale e un software di fotogrammetria. I modelli stampati in 3D creati con CAD determinano errori ridotti e possono essere corretti prima della stampa, consentendo la verifica nella progettazione dell’oggetto prima che venga stampato. Il processo di modellazione manuale di preparazione dei dati geometrici per la grafica computerizzata 3D è simile alle arti plastiche come la scultura. La scansione 3D è un processo di raccolta di dati digitali sulla forma e l’aspetto di un oggetto reale, creando un modello digitale basato su di esso.

Stampa

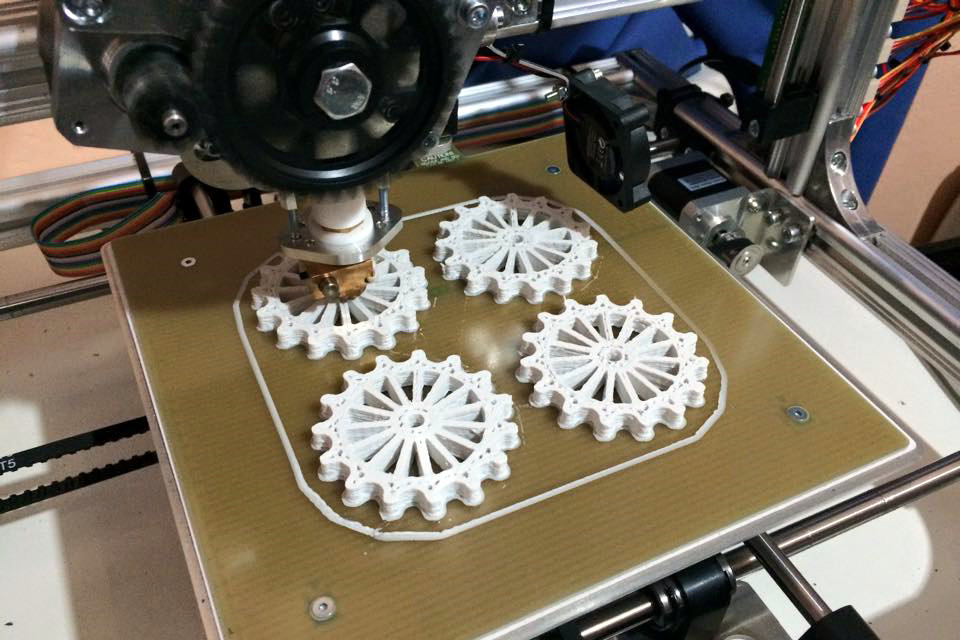

Timelapse video di un oggetto iperboloide (progettato da George W. Hart) realizzato in PLA utilizzando una stampante 3D RepRap “Prusa Mendel” per la deposizione di polimero fuso

Prima di stampare un modello 3D da un file STL, è necessario prima esaminarlo per individuare eventuali errori. La maggior parte delle applicazioni CAD produce errori nei file STL di output, dei seguenti tipi:

fori;

affronta le normali;

auto-intersezioni;

conchiglie di rumore;

molteplici errori.

Un passo nella generazione STL noto come “riparazione” risolve tali problemi nel modello originale.Generalmente gli STL che sono stati prodotti da un modello ottenuto con la scansione 3D spesso hanno più di questi errori. Ciò è dovuto al modo in cui funziona la scansione 3D, in quanto è spesso un’acquisizione punto per punto, la ricostruzione includerà errori nella maggior parte dei casi.

Una volta completato, il file STL deve essere elaborato da un software chiamato “slicer”, che converte il modello in una serie di strati sottili e produce un file G-code contenente istruzioni su misura per un tipo specifico di stampante 3D (FDM stampanti). Questo file G-code può quindi essere stampato con il software client di stampa 3D (che carica il codice G e lo utilizza per istruire la stampante 3D durante il processo di stampa 3D).

La risoluzione della stampante descrive lo spessore dello strato e la risoluzione X-Y in punti per pollice (dpi) o micrometri (μm). Lo spessore tipico dello strato è di circa 100 μm (250 DPI), sebbene alcune macchine possano stampare strati sottili fino a 16 μm (1.600 DPI). La risoluzione X-Y è paragonabile a quella delle stampanti laser. Le particelle (punti 3D) hanno un diametro compreso tra 50 e 100 μm (da 510 a 250 DPI). Per quella risoluzione della stampante, specificando una risoluzione di mesh di 0,01-0,03 mm e una lunghezza della corda ≤ 0,016 mm si genera un file di output STL ottimale per un determinato file di input del modello. Specificando una risoluzione più elevata si ottengono file più grandi senza aumentare la qualità di stampa.

La costruzione di un modello con metodi contemporanei può richiedere da diverse ore a diversi giorni, a seconda del metodo utilizzato e delle dimensioni e della complessità del modello. I sistemi additivi possono in genere ridurre questo tempo a poche ore, anche se variano molto a seconda del tipo di macchina utilizzata e della dimensione e del numero di modelli prodotti contemporaneamente.

Tecniche tradizionali come lo stampaggio a iniezione possono essere meno costose per la produzione di prodotti polimerici in grandi quantità, ma la produzione additiva può essere più veloce, più flessibile e meno costosa nella produzione di quantità relativamente piccole di parti. Le stampanti 3D offrono ai progettisti e ai team di sviluppo di concetti la possibilità di produrre parti e modelli concettuali utilizzando una stampante di dimensioni desktop.

Oggetti apparentemente paradossali e più complessi possono essere più economici per la produzione di stampa 3D rispetto agli oggetti meno complessi.

metodi

Un gran numero di tecnologie concorrenti sono disponibili per la stampa 3D; le loro principali differenze sono nel modo in cui i diversi strati vengono usati per creare pezzi. Alcuni metodi utilizzano la fusione o l’ammorbidimento del materiale per produrre gli strati, ad esempio la sinterizzazione laser selettiva (SLS) e la modellazione di deposizione fusa (FDM), mentre altri depositano materiali liquidi solidificati con tecnologie diverse. Nel caso della produzione di oggetti laminati, gli strati sottili vengono tagliati per essere stampati e uniti insieme.

Ogni metodo ha i suoi vantaggi e svantaggi; Per questo motivo, alcune aziende offrono la possibilità di scegliere tra polveri e polimero come materiale per la produzione del pezzo in base alle priorità del cliente. Generalmente le considerazioni principali sono la velocità, il costo del prototipo stampato, il costo della stampante 3D, la scelta e il costo dei materiali, oltre alla possibilità di scegliere il colore.

| Genere | tecnologie | materiale |

|---|---|---|

| Estrusione | Modellazione mediante deposizione fusa (FDM) | Materie termoplastiche (es. PLA, ABS, HDPE, poliuretano termoplastico | TPU) metalli eutettici, materiali commestibili |

| Filato | Produzione di fasci di elettroni (EBF) | Quasi tutte le leghe |

| granulato | Sinterizzazione laser diretta tramite laser (DMLS) | Quasi tutte le leghe |

| Fusione a fascio di elettroni (EBM) | Leghe di titanio | |

| Sinterizzazione selettiva del calore (SHS) | Polvere termoplastica | |

| Sinterizzazione laser selettiva (SLS) | Termoplastici, polveri metalliche, polveri ceramiche | |

| Proiezione vincolante (DSPC) | lanciare | |

| Laminato | Laminato di strati (LOM) | Carta, foglio di alluminio, rivestimento di plastica |

| fotochimica | Stereolitografia (SLA) | fotopolimero |

| Fotopolimerizzazione per luce ultravioletta (SGC) | fotopolimero |

Stampa a iniezione

Un metodo di stampa 3D consiste nel sistema di stampa per iniezione. La stampante crea il modello da livello a strato distribuendo un livello della sezione della parte. Il processo viene ripetuto fino a quando tutti i layer sono stati stampati. Questa tecnologia è l’unica che consente la stampa di prototipi a colori, consentendo anche extraplanions o sporgenze.

Modellazione mediante deposizione del flusso

Usando i filamenti precedentemente estrusi, modellando per deposizione del flusso, una tecnologia sviluppata da Stratasys, utilizza un ugello per depositare il materiale fuso su una struttura di supporto, strato per strato. È ampiamente utilizzato nella prototipazione rapida tradizionale e, dato il suo basso costo, è diventato molto popolare a livello nazionale.

Un altro approccio consiste nel fondere selettivamente il mezzo di stampa su base granulare. In questa variante il mezzo non fuso serve da supporto per le proiezioni e le pareti sottili del pezzo da produrre, riducendo così la necessità di supporti ausiliari temporanei. In genere un laser viene utilizzato per sinterizzare il mezzo e formare il solido. Esempi di questo sono la sinterizzazione laser selettiva e la sinterizzazione diretta dei metalli laser (DMLS) usando metalli. Una variazione finale consiste nell’utilizzare una resina sintetica che si solidifica utilizzando la luce LED.

Fotopolimerizzazione

stereolitografia

La tecnologia SLA utilizza resine fotopolimeriche liquide che si solidificano se esposte alla luce emessa da un laser a ultravioletti. In questo modo vengono creati strati sovrapposti di resina solida che creano l’oggetto.

Fotopolimerizzazione per luce ultravioletta

In fotopolimerizzazione a luce ultravioletta, SGC, un recipiente di polimero liquido viene esposto alla luce di un proiettore DLP in condizioni controllate. Il polimero liquido esposto si indurisce; La piastra di montaggio si sposta verso il basso con piccoli incrementi e il polimero viene nuovamente esposto alla luce. Il processo viene ripetuto fino alla costruzione del modello. Il polimero liquido rimanente viene quindi rimosso dal contenitore, lasciando solo il modello solido.

Fotopolimerizzazione per assorbimento di fotoni

Caratteristiche ultra-piccole possono essere ottenute attraverso la tecnica della microfabbricazione 3D, attraverso il meccanismo di fotopolimerizzazione mediante assorbimento di fotoni. In questa variante, l’oggetto 3D desiderato viene tracciato su un blocco di gel con un laser. Il gel viene polimerizzato e solidificato solo nei punti in cui il laser è focalizzato a causa della non linearità ottica della fotoeccitazione; dopo lo stadio laser, il gel rimanente viene lavato. Questa tecnica offre dimensioni di meno di 100 nm che possono essere facilmente prodotte in strutture complesse di parti mobili come in fisse.

Stampa con ghiaccio

Recentemente sono state sviluppate tecniche che, mediante un raffreddamento controllato dell’acqua trattata, sono in grado di produrre un’autentica stampa 3D con ghiaccio come materiale.

Anche se è una tecnologia in fase di sviluppo e i suoi vantaggi a lungo termine sono ancora da vedere, il risparmio di materiale specifico per eseguire la stampa, indipendentemente dal costo del processo, sembra uno di questi.

materiale

Le stampanti 3D non possono utilizzare alcun materiale, c’è una grande varietà per la stampa, come: trasparente, colorata, opaca, flessibile, rigida, resistente alle alte temperature. Questo tipo di materiali soddisfano le esigenze visivamente e tattilmente, inoltre sono molto resistenti e con la necessaria forza richiesta dai prototipi. Il design del nostro prodotto ci consentirà di scegliere il materiale che dovremmo utilizzare, la stampante e il processo con cui verrà stampato. Nella rivista Metal Actual indicano che:

“Nel mercato ci sono più di 60 tipi di materiali per la stampa 3D, che grazie alle loro caratteristiche e proprietà fisico-chimiche, consentono la creazione di prototipi perfetti, di grande precisione, eccellente livello di dettaglio e applicabili a quasi tutti i settori industriali” (Andrea Ruiz, 2011, p.34).

Tra i materiali più utilizzati ci sono quelli che simulano i tecnopolimeri, chiamati filamenti, come PLA e ABS. Il filamento PLA è un acido polilattico, biodegradabile, derivato dal mais. Ha più colori incluso il suo colore naturale, al loro interno ci sono colori traslucidi e limitati. L’ABS è economico e con una buona finitura, il materiale adatto per la prototipazione, che richiede un’alta resistenza all’impatto e colpi troppo forti, questo filamento include anche un’ampia varietà di colori.

Un altro materiale è la resina. 16 Offre una risoluzione maggiore rispetto all’ABS, simula plastiche standard che sono in polipropilene e sono perfette per i modelli che richiedono durezza, flessibilità e resistenza, come ad esempio: giocattoli, contenitori per batterie, parti di automobili e contenitori.

Materiali ABS, puoi trovare diversi colori come rosso, arancione, giallo, verde, blu, viola, bianco, grigio, nero, colore naturale del filamento, tra gli altri.

Il PLA ha tra i suoi colori principali: rosso, rosa, arancione, giallo, verde chiaro e forte, blu, nero, grigio, bianco, il suo colore naturale, tra gli altri.

Tipi di materiali

I filamenti sono caratterizzati da diametro (in millimetri), sono solitamente venduti in bobine in peso (kg.) E sono principalmente dei seguenti materiali:

Acido polilattico (PLA).

Laywoo-d3, composito legno / polimero simile all’acido polilattico.

Acrilonitrile butadiene stirene (ABS).

Polistirene ad alto impatto (HIPS).

Polietilene tereftalato (PET).

Elastomero termoplastico (TPE).

Nylon, il più usato.

Metallo amorfo (BGM).

Finitura

Sebbene la risoluzione prodotta dalla stampante sia sufficiente per molte applicazioni, la stampa di una versione leggermente sovradimensionata dell’oggetto desiderato con risoluzione standard e la rimozione del materiale con un processo sottrattivo a risoluzione più elevata possono ottenere una maggiore precisione.

La struttura stratificata di tutti i processi di produzione additiva porta inevitabilmente a un effetto di sollecitazione sulle superfici del pezzo che sono curve o inclinate rispetto alla piattaforma dell’edificio. Gli effetti dipendono fortemente dall’orientamento di una superficie della parte all’interno del processo di costruzione.

Alcuni polimeri stampabili come l’ABS consentono di levigare e migliorare la finitura superficiale utilizzando processi di vapore chimico a base di acetone o solventi simili.

Alcune tecniche di produzione additiva sono in grado di utilizzare più materiali nel corso della costruzione di parti. Queste tecniche sono in grado di stampare contemporaneamente in più colori e combinazioni di colori e non richiederebbero necessariamente la pittura.

Alcune tecniche di stampa richiedono la costruzione di supporti interni per le caratteristiche sporgenti durante la costruzione. Questi supporti devono essere rimossi meccanicamente o sciolti al termine della stampa.

Tutte le stampanti 3D metalliche commercializzate implicano il taglio del componente metallico dal substrato metallico dopo la deposizione. Un nuovo processo per la stampa 3D GMAW consente di modificare la superficie del substrato per rimuovere alluminio o acciaio.

Processi e stampanti

Sono disponibili numerosi processi additivi. Le principali differenze tra i processi sono nel modo in cui gli strati vengono depositati per creare parti e nei materiali utilizzati. Ogni metodo ha i suoi vantaggi e svantaggi, motivo per cui alcune aziende offrono una scelta di polvere e polimero per il materiale utilizzato per costruire l’oggetto. Altri usano a volte carta d’affari standard, come materiale di costruzione per produrre un prototipo duraturo. Le principali considerazioni nella scelta di una macchina sono in genere velocità, costi della stampante 3D, del prototipo stampato, scelta e costo dei materiali e funzionalità del colore. Le stampanti che funzionano direttamente con i metalli sono generalmente costose. Tuttavia, per realizzare uno stampo è possibile utilizzare stampanti meno costose, che vengono poi utilizzate per realizzare parti in metallo.

ISO / ASTM52900-15 definisce sette categorie di processi di produzione additiva (AM) nel suo significato: legatura a getto, deposizione di energia diretta, estrusione di materiale, getti di materiale, fusione del letto di polvere, laminazione e fotopolimerizzazione della vasca.

Alcuni metodi fondono o ammorbidiscono il materiale per produrre gli strati. Nella fabbricazione di filamenti Fused, nota anche come Fused deposition modeling (FDM), il modello o parte viene prodotta estrudendo piccole perle o flussi di materiale che induriscono immediatamente per formare strati. Un filamento di materiale termoplastico, filo metallico o altro materiale viene inserito in una testa dell’ugello di estrusione (estrusore stampante 3D), che riscalda il materiale e attiva e disattiva il flusso. FDM è alquanto limitato nella variazione delle forme che possono essere fabbricate. Un’altra tecnica fonde parti dello strato e poi si sposta verso l’alto nell’area di lavoro, aggiungendo un altro strato di granuli e ripetendo il processo fino a quando il pezzo non si è accumulato. Questo processo utilizza il supporto non utilizzato per supportare sporgenze e pareti sottili nella parte prodotta, riducendo la necessità di supporti ausiliari temporanei per il pezzo.

Le tecniche di sinterizzazione laser comprendono la sinterizzazione laser selettiva, con metalli e polimeri, e la sinterizzazione laser diretta del metallo. La fusione selettiva del laser non utilizza la sinterizzazione per la fusione dei granuli di polvere, ma fonderà completamente la polvere utilizzando un laser ad alta energia per creare materiali completamente densi in un metodo stratosferico che ha proprietà meccaniche simili a quelle dei metalli prodotti convenzionali. La fusione del fascio di elettroni è un tipo simile di tecnologia di produzione additiva per parti metalliche (ad esempio leghe di titanio). EBM produce parti fondendo la polvere metallica strato dopo strato con un fascio di elettroni in alto vuoto. Un altro metodo consiste in un sistema di stampa 3D a getto d’inchiostro, che crea il modello uno strato alla volta, distribuendo uno strato di polvere (gesso o resine) e stampando un legante nella sezione trasversale della parte utilizzando un processo simile a getto d’inchiostro. Con la produzione di oggetti laminati, gli strati sottili vengono tagliati e uniti.

Altri metodi curano i materiali liquidi utilizzando diverse tecnologie sofisticate, come la stereolitografia. La fotopolimerizzazione viene utilizzata principalmente nella stereolitografia per produrre una parte solida da un liquido. I sistemi di stampa a getto d’inchiostro come il sistema Objet PolyJet spruzzano materiali fotopolimerici su un vassoio di costruzione in strati ultra sottili (tra 16 e 30 μm) fino al completamento della parte. Ogni strato di fotopolimero viene polimerizzato con luce UV dopo che è stato gettato, producendo modelli completamente polimerizzati che possono essere manipolati e utilizzati immediatamente, senza post-polimerizzazione. Le caratteristiche ultra-piccole possono essere realizzate con la tecnica di micro-fabbricazione 3D utilizzata nella fotopolimerizzazione multifotonica. A causa della natura non lineare dell’eccitazione fotografica, il gel viene polimerizzato su un solido solo nei punti in cui il laser è stato focalizzato mentre il gel rimanente viene quindi lavato via. È possibile produrre facilmente dimensioni di dimensioni inferiori a 100 nm e strutture complesse con parti mobili e interbloccate. Ancora un altro approccio utilizza una resina sintetica che viene solidificata mediante LED.

Nella stereolitografia basata sulla proiezione di immagini basata su maschere, un modello digitale 3D viene affettato da una serie di piani orizzontali. Ogni sezione viene convertita in un’immagine maschera bidimensionale. L’immagine della maschera viene quindi proiettata su una superficie di resina liquida fotopolimerizzabile e la luce viene proiettata sulla resina per polimerizzarla nella forma dello strato. La produzione continua dell’interfaccia liquida inizia con un pool di resina fotopolimerica liquida. Parte del fondo della piscina è trasparente alla luce ultravioletta (la “finestra”), che fa sì che la resina si solidifichi. L’oggetto si alza lentamente per consentire alla resina di fluire sotto e mantenere il contatto con il fondo dell’oggetto. Nella deposizione di energia diretta alimentata a polvere, un laser ad alta potenza viene utilizzato per fondere la polvere metallica fornita al fuoco del raggio laser. Il processo di energia diretta alimentata con polvere è simile alla Sinterizzazione laser selettiva, ma la polvere metallica viene applicata solo dove il materiale viene aggiunto alla parte in quel momento.

Risoluzione e tolleranza di stampa

I concetti di risoluzione di stampa e tolleranza sono spesso mescolati, sovrapposti e persino scambiati. Alcuni produttori preferiscono usare un termine che racchiuda entrambi i concetti, come l’accuratezza dimensionale.

Sembra più ragionevole riferire la risoluzione di una stampante 3D alla capacità di posizionamento o di discernimento della distanza prima dell’iniezione o del deposito di materiale, mentre la tolleranza di stampa dipenderà, inoltre, dal processo di solidificazione o di finitura. Una buona prova che possono essere presi come concetti diversi è che la tolleranza di stampa spesso presenta valori che sono più sfavorevoli della risoluzione.

In ogni caso, la risoluzione può essere data nello spessore dello strato, mentre nel piano XY, può essere data da punti per pollice (dpi). Lo spessore tipico dello strato è dell’ordine di 100 micron (0,1 mm), sebbene alcune macchine come gli strati di stampa Objet Connex siano sottili fino a 16 micron.20 La risoluzione XY è paragonabile a quella delle stampanti laser convenzionali. Nel caso in cui il processo li usi, le particelle sono dell’ordine di 50-100 micron (0,05-0,1 mm) di diametro.

La tolleranza della parte finale dipenderà, oltre alla risoluzione sopra descritta, sulla tecnologia e il materiale utilizzato. È uno dei parametri più importanti nella scelta del processo di stampa e del dispositivo, poiché non solo determina la tolleranza dimensionale del pezzo, ma se, in caso di piccoli spessori, questo pezzo è lavorabile o meno.

Il limite di tolleranza corrente per dispositivi fai-da-te o a basso costo è di circa 0,1 – 0,2. Per i lavori con una maggiore domanda dimensionale, alcuni produttori sono in grado di garantire tolleranze dell’ordine di decine di micron.

limiti

La maggior parte dei processi genera condizioni superficiali relativamente scadenti; spesso è necessario levigare le superfici con tecniche di lucidatura più o meno complesse. Un passaggio finale di Tribofinition migliora in modo significativo le condizioni della superficie su tutti i volumi della parte. Le polveri diamantate ad alte prestazioni garantiscono un Ra dell’ordine di 15 – 20 μm. È possibile raggiungere valori vicini a 0,1 μm o superiori. Alcune tecniche di stampa tridimensionale stanno emettendo particelle “ultrafine” (nanoparticelle). I processi metallici basati sulla fusione della polvere danno parti relativamente dannose se la polvere viene aspirata male nella parte finale. La stampa 3D, attualmente (2018), non rende possibile la produzione di silicio drogato (+, -), per produrre semiconduttori.

vantaggi

Molti materiali utilizzabili Fai attenzione, una stampante non è versatile. È progettato per un solo tipo di materiale.

Brevi tempi di produzione: la stampa 3D non richiede una fase di pre-produzione.

Fabbricazione di forme che possono essere molto complesse: forme interne non emergenti, canali stretti o alloggiamenti, profili complessi, ecc.

Fabbricazione senza costi fissi: non ci sono fasi di preindustrializzazione, stampi, modelli o attrezzature specifiche.

Terminologia e standardizzazione

Il termine generico inglese per la produzione additiva è Additive Manufacturing (AM). Viene descritto dal corpo degli standard ASTM come “processo di assemblaggio dei materiali per creare oggetti dai dati dei modelli 3D, di solito strato su strato, al contrario dei metodi di produzione sottrattiva.” La produzione additiva comprende ora sette famiglie standard di processi di aggiunta dello strato: fusione del filo attraverso un ugello di riscaldamento (Processo FDM o FFF), irrorazione di leganti su un substrato simile a polvere (3DP), proiezione di gocce di materiale (Polyjet), assemblaggio di strati da lastre o lastre (Stratoconception), polimerizzazione di una resina sotto l’effetto di un laser o una sorgente UV (stereolitografia), la solidificazione di un letto di polvere sotto l’azione di una fonte di media potenza ad alta potenza (laser) (SLS) e la proiezione di un flusso di polvere in un flusso di energia laser (CLAD).

applicazioni

Nello scenario attuale, la stampa 3D o la produzione additiva sono state utilizzate nei settori manifatturiero, medico, industriale e socioculturale che facilitano la stampa 3D o la produzione additiva per diventare una tecnologia commerciale di successo. La prima applicazione della produzione additiva era nella parte finale dello spettro di produzione. Ad esempio, la prototipazione rapida è stata una delle prime varianti additive e la sua missione era quella di ridurre i tempi e i costi di sviluppo di prototipi di nuove parti e dispositivi, che prima era solo fatto con metodi sottrattivi come la fresatura CNC, la tornitura e rettifica di precisione. Nel 2010, la produzione additiva è entrata in produzione in misura molto maggiore.

Formazione scolastica

Le applicazioni dell’educazione sono infinite, aiutano gli studenti a comprendere e visualizzare concetti astratti. Le applicazioni in ambito sociale, scienze naturali, matematica, arte, storia e, ovviamente, tecnologia, sono in grado di rivoluzionare l’attività pedagogica.

Generalità

Le applicazioni tipiche includono la visualizzazione del design, la prototipazione / CAD, l’architettura, l’educazione, la salute e l’intrattenimento. Altre applicazioni possono includere la ricostruzione di fossili in paleontologia, la replica di antichità o pezzi di valore speciale in archeologia e la ricostruzione di ossa e parti del corpo in scienze forensi e patologia.

Cibo

Foodini e ChefJet sono alcune delle più famose stampanti 3D per alimenti. La tecnologia stessa può sostituire alcuni processi e personalizzare gli ingredienti, sia nella forma che nella composizione.Alcune delle catene che ci stanno lavorando sono PepsiCo, Singular Bread e Barilla. Enfatizza la creazione di cibo fatto con masse di microalghe, anche se gli ingredienti più comunemente usati con cioccolato e zucchero.

Archeologia

L’uso di tecnologie di scansione 3D consente la replica di oggetti reali senza l’uso di processi di stampaggio, che in molti casi possono essere più costosi, più difficili e troppo invasivi da eseguire; in particolare, con reperti archeologici di alto valore culturale in cui il contatto diretto con le sostanze di stampaggio può danneggiare la superficie dell’oggetto originale.

Musica

La stampa 3D ha trovato un ruolo nello sviluppo strumentale. Permette la produzione e la personalizzazione di nuovi strumenti o altoparlanti.

Ad esempio, Odd produce chitarre stampate in nylon. 3DVarius crea violini elettrici in plastica ispirati al famoso modello Stradivari. La compagnia SYOS (Shape Own Own Sound) produce bocchini per sassofono personalizzati adattati alle possibilità e allo stile del musicista.

Arte

Più recentemente è stato suggerito l’uso delle tecnologie di stampa 3D. Gli artisti hanno utilizzato stampanti 3D in diversi modi. Durante il London Design Festival, un montaggio, sviluppato da Murray Moss e finalizzato alla stampa 3D, ha avuto luogo al Victoria and Alberto Museum. L’installazione si chiamava Industrial Revolution 2.0: come materializzerà materialmente il mondo materiale.

Architettura

La tecnologia di stampa 3D consente di costruire in modo molto preciso tenendo conto di dettagli molto piccoli e in un tempo ridotto. Molti studi di architettura hanno scoperto le potenzialità della tecnologia di stampa 3D soprattutto nella costruzione di modelli.

Moda

Non manca inoltre l’abbigliamento stampato in 3D in materiali come Filaflex; una tecnica che ha affascinato designer come Karl Lagerfeld, Iris van Herpen, Melinda Looi e Danit Peleg, tra gli altri. In realtà, c’è attualmente un concorso chiamato 3D Fashion Day. Tra le stampanti più straordinarie di questo tipo, trionfa una macchina spagnola: la Kniterate.

Armi ed esercito

Il comando per le operazioni speciali dell’esercito americano costruisce “otto fabbriche mobili” che possono essere contenute in container di spedizione standard. Queste fabbriche si basano su un esperimento di successo, l’MPH. Questo tipo di “micro fabbriche” è il culmine dell’idea di fabbrica, con tecnologie di stampa tridimensionale.

Aeronautica

EADS, la casa madre di Airbus, ha in programma di produrre tutte le parti degli aeromobili con tecniche di stampa tridimensionale (ALM-enabled: produzione di strati additivi). Airbus già produce parti di questi aerei grazie al processo di stampa 3D, in particolare per l’A350 XWB. Ciò che è prezioso per l’aeronautica è il 30-55% delle parti più leggere, rispetto ai prodotti tradizionali e fatti a mano. L’A350 ha già adottato più di 1000 parti prodotte in questo modo.

Medicina e ricerca

Il campo della medicina beneficia anche della stampa 3D, con la creazione di un materiale simile all’osso o la creazione di protesi e impianti (fianchi artificiali, apparecchi dentali e acustici personalizzati) ed esoscheletri personalizzati. Recentemente i ricercatori dell’AECS (Università di Wollongong) hanno progettato una matita, BioPen, in grado di stampare cellule staminali (nervi, muscoli, ossa) su aree lesionate.

Individui e fab-lab

Di aziende di stampa tridimensionale per creare domanda e adottare la visione del servizio web: invio di piani speciali su un sito Web, pagamento, stampa, (assemblaggio) e invio del prodotto finito.Allo stesso tempo, Fab-lab ha democratizzato la tecnologia 3D e, nel 2013, il Ministero francese della ripresa produttiva ha supportato fab-lab (o laboratori di produzione additiva), utilizzando macchine da stampa 3D.

Processi industriali

Continuous Liquid Interface Production (CLIP)

La resina liquida viene solidificata usando un’immagine a luce ultravioletta, causando fotopolimerizzazione in un ambiente il cui contenuto di ossigeno è controllato. La stampa CLIP introdotta da Carbon3D si ispira a un processo additivo ben noto nella stereolitografia. L’uso di un’immagine anziché di un laser rende questa tecnica di stampa tra le più veloci sul mercato, riducendo il tempo di stampa a pochi minuti anziché alcune ore per una stessa dimensione dell’oggetto.

EBM (Electron Beam Melting)

Processo simile alla fusione laser (fusione laser selettiva), questo metodo utilizza un fascio di elettroni, fornendo pezzi di dimensioni simili ma con alcune modifiche nelle proprietà di questi.

FDM (Fused Deposition Modeling)

Questa tecnica consiste nel fondere un filamento termoplastico (generalmente un tipo di plastica ABS o PLA) attraverso un ugello (o estrusore) riscaldato ad una temperatura compresa tra 160 e 400 ° C a seconda della temperatura di plasticità del polimero. Il filo fuso, del diametro di circa un decimo di millimetro, viene depositato sul modello e viene incollato mediante rifusione sullo strato precedente.

Fused Deposition Modeling è un marchio di fabbrica dell’inventore della tecnologia (Stratasys) che è diventato di pubblico dominio nel 2012.

FTI (Film Transfer Imaging)

Una pellicola trasparente rivestita con uno strato di resina fotopolimerica viene posta davanti al videoproiettore integrato nella macchina, l’immagine del taglio 2D proiettato indurirà la resina. Il vassoio di produzione viene arrotolato su uno spessore mentre il film trasparente fa un giro circolare nella cartuccia per ricevere un nuovo strato di resina liquida, l’immagine del successivo taglio 2D viene proiettata su di esso e così via. Il pezzo viene ricostituito strato per strato.

MJM (Multiple Jet Modeling)

Questa tecnica consiste nel depositare uno strato di resina (di tipo acrilico o polipropilene di tipo plastico) allo stesso modo di una stampante a getto d’inchiostro con uno spessore da 2/100 a 4/100 mm.

Nel 2014, BMW France utilizza il MJM per un’operazione di evento, creando auto in miniatura insolite.

SLA (StereolithographyApparatus)

Questa tecnica generalmente utilizza una resina speciale sensibile al trattamento con raggio laser.Alla fine di ogni strato solidificato, il laser continua a riscaldare la resina indurente per formare l’oggetto completo. Questa tecnica consente quindi di stampare vetri di silice fusa trasparenti.

SLM (fusione laser selettiva)

Questa è la tecnica più utilizzata per realizzare parti in metallo. Offre un buon compromesso tra precisione e dimensioni. Il suo nome francese è Fusion Laser.

L’uso di Laser Beam Melting, Direct Metal Laser Sintering, significa lo stesso processo.

SLS (Selective Laser Sintering)

Questa tecnica è simile alla stereolitografia, ma viene utilizzata una polvere (invece di un fotopolimero liquido). Un potente laser localmente solidifica la superficie della polvere e l’agglomerato agli strati precedenti mediante la sinterizzazione. Un nuovo strato di polvere viene quindi distribuito e il processo ricomincia.

DMD (Direct Metal Deposition)

Questi metodi si riferiscono alla proiezione di polvere di metallo fuso in generale da un raggio laser.Due ulteriori assi consentono di adattarsi a forme complesse. Per la fabbricazione di parti metalliche, è il precursore della fusione laser.