تعتبر الطباعة الحجرية (SLA أو SL) ، والمعروفة أيضًا باسم جهاز الطباعة الحجرية ، أو التصنيع الضوئي ، أو التصليد الفوتوغرافي ، أو الطباعة بالراتنج) شكلاً من أشكال تكنولوجيا الطباعة ثلاثية الأبعاد المستخدمة لإنشاء نماذج ونماذج ونماذج وأجزاء إنتاج بطريقة طبقة بطبقة باستخدام عملية التصنيع الضوئي عملية يؤدي بها الضوء إلى ربط سلاسل الجزيئات وتشكيل البوليمرات. ثم تشكل تلك البوليمرات الجسم من مادة صلبة ثلاثية الأبعاد. وقد أجريت البحوث في المنطقة خلال السبعينيات ، ولكن هذا المصطلح صاغه تشاك هال في عام 1984 عندما تقدم بطلب للحصول على براءة اختراع بشأن هذه العملية ، والتي منحت في عام 1986. ويمكن استخدام الطباعة الحجرية لإنشاء أشياء مثل النماذج الأولية للمنتجات في التطوير والنماذج الطبية وأجهزة الكمبيوتر ، وكذلك في العديد من التطبيقات الأخرى. في حين أن الطباعة المجسمة سريعة ويمكن أن تنتج أي تصميم تقريبًا ، إلا أنها يمكن أن تكون باهظة الثمن.

التاريخ

الطباعة الحجرية أو الطباعة “SLA” هي تقنية طباعة ثلاثية الأبعاد مبكرة وواسعة الاستخدام. في أوائل الثمانينيات ، ابتكر الباحث الياباني Hideo Kodama أولاً أسلوب الطبقات الحديثة في الطباعة الحجرية باستخدام الأشعة فوق البنفسجية لعلاج البوليمرات الحساسة للضوء. في عام 1984 ، قبل أن يقدم Chuck Hull براءة اختراعه الخاصة ، قدم Alain Le Mehaute و Olivier de Witte و Jean Claude André براءة اختراع لعملية الطباعة الحجرية (stereolithography). تم التخلي عن طلب براءة اختراع المخترعين الفرنسيين من قبل شركة جنرال إلكتريك الفرنسية (الآن الكاتيل-الستوم) وسيليس (كونسورتيوم الليزر). تؤمن Le Mehaute بأن التخلي يُظهر مشكلة في الابتكار في فرنسا.

ومع ذلك ، فإن مصطلح “stereolithography” قد صاغه عام 1984 تشاك هال عندما قدم براءة اختراعه لهذه العملية. قام Chuck Hull بالحصول على مطبوعات تجريدية كطريقة لإنشاء كائنات ثلاثية الأبعاد بواسطة طبقات “رقيقة” متعاقبة من كائن باستخدام وسيط قابل للشفاء بواسطة ضوء فوق بنفسجي ، بدءًا من الطبقة السفلية إلى الطبقة العليا. وصفت براءة هال ركيزة مركّزة من الضوء فوق البنفسجي مركّزة على سطح وعاء مملوء بخالب فوتوليمر سائل. يتم تركيز الحزمة على سطح الفلوبروبيمر السائل ، مما يخلق كل طبقة من الجسم الثلاثي الأبعاد المرغوب عن طريق التشابك (توليد الروابط بين الجزيئية في البوليمرات). تم اختراعها بهدف السماح للمهندسين بإعداد نماذج من تصاميمهم بطريقة أكثر فعالية من حيث الوقت. بعد منح براءة الاختراع في عام 1986 ، شاركت هال في تأسيس أول شركة طباعة ثلاثية الأبعاد في العالم ، وهي شركة 3D Systems ، بهدف تسويقها.

سمح نجاح الطباعة المجسمة في صناعة السيارات بالطباعة ثلاثية الأبعاد لتحقيق وضع الصناعة ، ولا تزال التقنية تجد استخدامًا مبتكرًا في العديد من مجالات الدراسة. بذلت محاولات لإنشاء نماذج رياضية لعمليات الطباعة الحجرية وتصميم الخوارزميات لتحديد ما إذا كان من الممكن بناء كائن مقترح باستخدام الطباعة ثلاثية الأبعاد.

تقنية

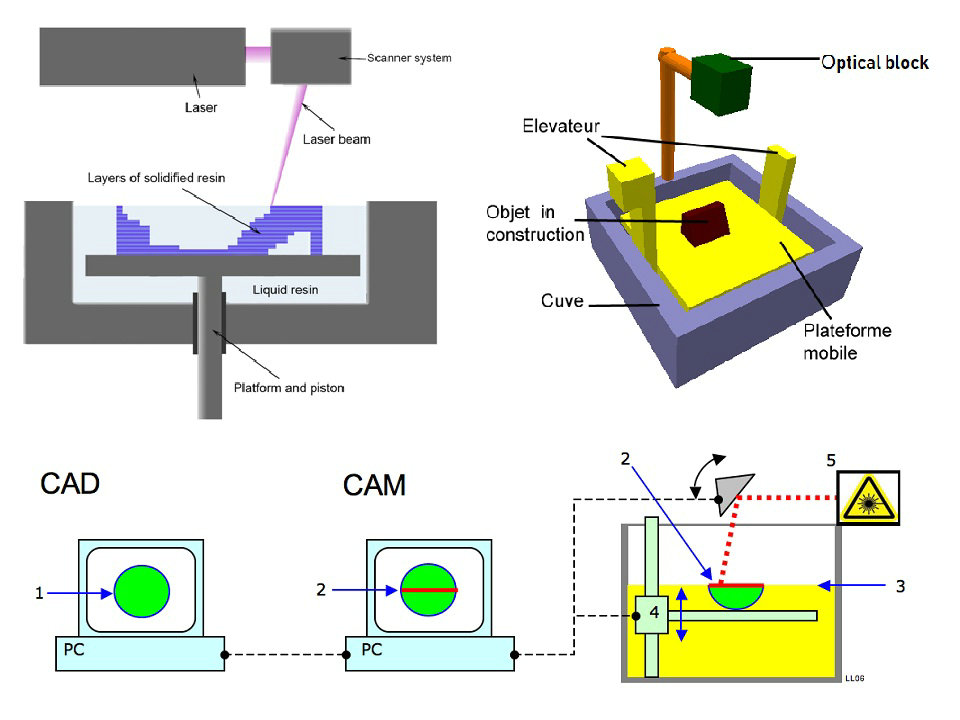

Stereolithography هي عملية تصنيع مضافة تعمل من خلال تركيز ليزر فوق بنفسجي (UV) على وعاء من راتينج فوتوبوليمير. وبمساعدة برامج التصميم بمساعدة الكمبيوتر (CAM / CAD) ، يتم استخدام ليزر الأشعة فوق البنفسجية لرسم تصميم مبرمج مسبقًا أو شكل على سطح وعاء ضوئي فوتوبوليمر. تكون البوليمرات الضوئية حساسة للأشعة فوق البنفسجية ، وبالتالي يتم راتنج الراتنج بشكل كيميائي ضوئي ويشكل طبقة واحدة من الجسم الثلاثي الأبعاد المرغوب. بعد ذلك ، تقوم منصة البناء بتخفيض طبقة واحدة وإعادة الشفرة أعلى الخزان بالراتنج. تتكرر هذه العملية لكل طبقة من التصميم حتى يكتمل الكائن الثلاثي الأبعاد. ﻳﺠﺐ ﻏﺴﻞ اﻷﺟﺰاء اﻟﻤﻜﺘﻤﻠﺔ ﺑﻤﺬﻳﺐ ﻟﺘﻨﻈﻴﻒ راﺗﻨﺞ اﻟﺮﻃﻮﺑﺔ ﺧﺎرج ﺳﻄﺤﻬﺎ.

من الممكن أيضًا طباعة الكائنات “من الأسفل إلى الأعلى” باستخدام وعاء مع قاع شفاف وتركيز ليزر الأشعة فوق البنفسجية الأزرق أو الأزرق العميق من خلال الجزء السفلي من الحاوية. تعمل آلة الطباعة الحجرية المجسّمة المقلوبة على بدء الطباعة عن طريق خفض منصة الإنشاء لمس الجزء السفلي من الضخ المملوء بالراتنج ، ثم التحرك صعودًا لارتفاع طبقة واحدة. ثم يكتب الأشعة فوق البنفسجية طبقة الجزء السفلي من الجزء المرغوب من خلال أسفل الشفرة الشفافة. ثم يتم “الضخ” ، الثناء وتقشير القاع من ضريبة القيمة المضافة بعيدا عن photopolymer صلابة. تنفصل المواد المتصلبة عن قاع الوعاء وتبقى متصلة بمنصة البناء الصاعدة ، ويتدفق الفلوبروبولير السائل الجديد من حواف الجزء المبني جزئياً. ثم يكتب ليزر الأشعة فوق البنفسجية الطبقة الثانية من القاع ويكرر العملية. ومن مزايا هذا الوضع التصاعدي أن حجم البنية يمكن أن يكون أكبر بكثير من القيمة المضافة نفسها ، وهناك حاجة فقط إلى فوتوبوليمر كافي للحفاظ على الجزء السفلي من وعاء البناء المملوء باستمرار من فوتوبوليمير. يعتبر هذا الأسلوب نموذجيًا في طابعات SLA المكتبي ، في حين أن نهج الجانب الأيمن هو أكثر شيوعًا في الأنظمة الصناعية.

تتطلب الطباعة الحجرية استخدام الهياكل الداعمة التي تعلق على منصة المصعد لمنع الانحراف بسبب الجاذبية ، ومقاومة الضغط الجانبي من الشفرة المملوءة بالراتنجات ، أو الاحتفاظ بالأقسام التي تم إنشاؤها حديثًا أثناء “هزاز الضباب” للطباعة إلى أسفل. يتم إنشاء الدعامات بشكل تلقائي أثناء إعداد نماذج CAD ويمكن أيضًا إجراؤها يدويًا. في كلتا الحالتين ، يجب إزالة الدعامات يدويًا بعد الطباعة.

المبدأ

يتم معالجة البلاستيك المعالج بالضوء (photopolymer) ، على سبيل المثال الاكريليك ، الايبوكسي أو راتنج فينيلستر ، بواسطة ليزر في طبقات رقيقة (سماكة طبقة قياسية في المدى 0.05-0.25 ملم ، في المجسمات الدقيقة الدقيقة تصل إلى 1 ميكرون الطبقات). يتم إجراء هذا الإجراء في حمام مملوء بالمونومرات الأساسية للراتنج حساس للضوء. بعد كل خطوة ، يتم خفض قطعة العمل بضع ملليمترات في السائل ويتم إرجاعها إلى موضع أقل من المستوى السابق بمقدار سماكة الطبقة. ثم يتم تمرير البلاستيك السائل على الجزء من خلال ممسحة ، موزعة بالتساوي. ثم ينتقل الليزر ، الذي يسيطر عليه الكمبيوتر عبر المرايا المتحركة ، على الطبقة الجديدة فوق الأسطح التي سيتم معالجتها. بعد المعالجة ، يتم تنفيذ الخطوة التالية ، مما يؤدي إلى إنشاء نموذج ثلاثي الأبعاد بشكل تدريجي.

في الصغرية الحجرية الدقيقة ، لا توجد حاجة إلى هياكل دعم ، وفي كثير من الحالات يتم التخلص من التتابع الخلفي أيضًا. في عمليات الطباعة الحجرية للمكونات الكبيرة ، يكون هذا مختلفًا ، حيث أن الراتنجات المقواة بالليزر لا تزال ناعمة نسبيًا وكذلك عناصر معينة من الشكل (مثل المتراكبات) يجب تثبيتها بإحكام أثناء عملية الإنشاء. لهذا الغرض ، بنيت أيضا هياكل الدعم في الإنتاج. بعد عملية الإنشاء ، يتم نقل النظام الأساسي مع الجزء (الأجزاء) خارج الحاوية. بعد استنزاف راتنج غير محكم ، يتم إزالة النموذج من المنصة ، وتجريده من هياكل الدعم ، وغسلها بالمذيبات ، وشفي تماما في خزانة تحت ضوء الأشعة فوق البنفسجية.

وهناك طريقة أخرى تستخدم أيضًا عملية البلمرة الضوئية لصنع أجسام مادية هي Solid Ground Curing (SGC). يتم الشفاء من كل طبقة بواسطة ضوء الأشعة فوق البنفسجية ، حيث يجب طباعة قناع ضوئي في جهاز ضوئي لكل طبقة. ومع ذلك ، فإن هذه الطريقة ، التي استخدمت بشكل خاص في مصانع شركة Cubital (إسرائيل) ، فقدت في السنوات الأخيرة ، وهي ذات أهمية كبيرة.

تبدأ العملية بنموذج للكائن المطلوب تصنيعه. يتحقق هذا النموذج من خلال برنامج CAD أو الحصول على كائن موجود رقمي نريد إعادة إنتاجه.

يجب تصدير النموذج الذي تم سحبه مرة واحدة بتنسيق قياسي ، وهو تنسيق STL (بالنسبة لـ STereoLithography). تم تصميم هذا التنسيق في الأصل للتواصل مع أجهزة الطباعة الحجرية ، ولكنه يُستخدم الآن في مناطق أخرى. هذا هو معيار الصناعة الواقع. يصف هذا التنسيق النماذج في شكل أسطح مثلثية متجاورة.

يتم نقل ملف STL إلى جهاز stereolithography الذي يدمج PLC أو ، في كثير من الأحيان ، وحدة التحكم في نوع الكمبيوتر.

ينقسم النموذج (ثلاثي الأبعاد) إلى شرائح (2D) من السمك الثابت. يتم اختيار هذا السمك من قبل المشغل ويحدد دقة الرد. وبالتالي تحدد هذه المعلمة دقة الكائن الذي سيتم إنتاجه.

يتم إنتاج الكائن.

الميزات

يتم تحويل بيانات CAD 3D الموجودة إلى تنسيق STL. يتم إرسال هذه البيانات إلى موفري خدمة الطباعة الحجرية ، والذين يضيفون بعد ذلك هياكل الدعم الضرورية.

بعد تحديد موقع البناء ، يحدث توليد بيانات التحكم الهندسية المطلوبة للتركيب ، ما يسمى بـ “التقسيم”.

يتم إرسال هذه البيانات إلى نظام التصنيع وتشكل الأساس للتحكم في شعاع الليزر على سطح الحمام.

في غضون ساعات قليلة ، تحصل على نموذج حقيقي للأجزاء المتوفرة فعليًا في CAD.

تسمح الطباعة الحجرية بدقة عالية (عادة 0.1 مم ، أقل بكثير إلى 1 ميكرون لكل طبقة لـ RMPD) مع تراكيب دقيقة وسمك جدار رقيق.

بما أن النموذج مبني في سائل ، فإن الهياكل الداعمة التي يجب إزالتها مطلوبة للأجزاء المتدلية في حالة المكونات الكبيرة. على النقيض من الطرق النموذجية السريعة الأخرى ، ومع ذلك ، فإن بنية الدعم تتكون من نفس المادة المكونة لذلك ويجب إزالتها ميكانيكيًا (بما أنه لا يمكن تجنب الاتصال بالمكون).

في معظم الحالات ، يجب الشفاء من النموذج الذي تم إنشاؤه بواسطة الطباعة الحجرية بعد الإزالة من الجهاز في خزانة ضوء الأشعة فوق البنفسجية.

في السنوات الأخيرة ، تم إجراء تطورات تقنية تجمع بين النمذجة متعددة النفاثات والمبادئ الأساسية للطباعة الحجرية. بما أن مادة الدعم تخدم مادة الشمع ، والتي يتم تسيلتها بالتسخين. يتم إنتاج المكون نفسه بشكل مشابه للطباعة الحجرية المجسمة من فوتوبوليمير. يتم تطبيق كل من المواد عن طريق رأس الطباعة المعدل (على غرار الطابعات النافثة للحبر). بالإضافة إلى ذلك ، يوفر مصدر الضوء التعرض وبالتالي علاج photopolymer. بخلاف أنظمة RP stereolithography ، يمكن استخدام هذه الأنظمة أيضًا في المكتب وهي أرخص بكثير من الأسعار التي تبدأ من حوالي 50.000 يورو.

تطور فني جديد آخر هو إنتاج واجهة السائل المستمر (CLIP).

في الليثوغرافيا ثنائية الفوتون ، يتم توجيه تركيز الأشعة فوق البنفسجية بقطر 100 نانومتر بعمق 5 أمتار في الثانية إلى ثلاثة أبعاد من خلال حجم الراتينج السائل. ولذلك لا يتم الشفاء من سطح الراتنج السائل. بحيث أن تركيز الأشعة فوق البنفسجية ليس له سوى مدى صغير في اتجاه انتشار الإشعاع ، ويلزم عمق ضحل للحقل وفتحة عدسة كبيرة. ولما كان لامتصاص الفوتونين اعتمادًا تربيعيًا على شدة الضوء ، فإن منطقة التصلب في الراتينج يتم ترسيمها بشكل حاد.

الوضعية

مقارنة بالنماذج التي صنعتها تقنيات التصنيع المولدة الأخرى مثل ذوبان الليزر الانتقائي ، فإن نموذج الطباعة الحجرية المجردة هش ، مما يحد من استخدامه. كما أن هياكل الدعم الضرورية للإنقباضات تحد من هندسة المكون. ولذلك تستخدم عملية الطباعة الحجرية في تطوير المنتجات في إنشاء النماذج الأولية (المفهوم ، الهندسة ، النماذج البصرية ، الوظيفية) في الهندسة الميكانيكية ، خاصة في صناعة السيارات وفي الطب. ومن المتوقع حدوث اتجاه متزايد في السنوات القليلة المقبلة في الإنتاج المباشر للمنتجات النهائية باستخدام معدات الطباعة الحجرية (التصنيع السريع). وتشمل الأمثلة التطبيقية التي تلعب بالفعل دوراً في الحياة اليومية إنتاج الحالات الفردية للوسائل المساعدة للسمع باستخدام الطباعة الحجرية المجسمة وأنظمة المختبر على الشي manufacturedة المصنّعة بواسطة microTEC.

أمثلة التطبيق إضافية هي نماذج الصب والنماذج المعمارية.

النمذجة الطبية

استخدمت النماذج الحجرية الحجرية في الطب منذ تسعينات القرن العشرين ، وذلك لإنشاء نماذج ثلاثية الأبعاد دقيقة لمختلف المناطق التشريحية للمريض ، استنادًا إلى بيانات من المسح الضوئي للكمبيوتر. تتضمن النمذجة الطبية أولًا الحصول على CT أو MRI أو أي مسح آخر. تتكون هذه البيانات من سلسلة من الصور العرضية مقطعية للتشريح البشري. في هذه الصور تظهر أنسجة مختلفة بمستويات مختلفة من اللون الرمادي. يتيح تحديد نطاق من القيم الرمادية أن يتم عزل أنسجة معينة. ثم يتم تحديد منطقة ذات أهمية ويتم تحديد كل وحدات البكسل المتصلة بالنقطة المستهدفة ضمن نطاق القيمة الرمادية هذا. وهذا يتيح اختيار جهاز معين. يشار إلى هذه العملية على أنها تجزئة. ويمكن بعد ذلك ترجمة البيانات المجزأة إلى تنسيق مناسب للطباعة الحجرية الحجرية. بينما تكون الطباعة الحجرية الدقيقة دقيقة ، تعتمد دقة النموذج الطبي على العديد من العوامل ، خاصة المشغل الذي يقوم بعملية التجزئة بشكل صحيح. هناك أخطاء محتملة ممكنة عند صنع النماذج الطبية باستخدام stereolithography ولكن يمكن تجنب هذه مع الممارسين والممارسين المدربين تدريبا جيدا.

تُستخدم النماذج المجسمة كوسيلة مساعدة للتشخيص والتخطيط قبل الجراحة وتصميم وتصنيع الغرسات. قد ينطوي هذا على التخطيط والتمرين على العظم ، على سبيل المثال. يستخدم الجراحون نماذج للمساعدة في التخطيط للعمليات الجراحية ، لكن أخصائيي التجميل والتقنيين يستخدمون النماذج أيضًا كمساعدة لتصميم وتصنيع الغرسات التركيبية. على سبيل المثال ، يمكن استخدام النماذج الطبية التي تم إنشاؤها من خلال stereolithography للمساعدة في بناء لوحات Cranioplasty.

النماذج

غالبًا ما يستخدم أسلوب الطباعة الحجرية في أجزاء النماذج الأولية. للحصول على سعر منخفض نسبيًا ، يمكن للطباعة الحجرية أن تنتج نماذج أولية دقيقة ، حتى من الأشكال غير المنتظمة. يمكن للشركات استخدام هذه النماذج الأولية لتقييم تصميم منتجاتها أو كدعاية للمنتج النهائي.

المميزات والعيوب

مزايا

واحدة من مزايا stereolithography هي سرعتها. الأجزاء الوظيفية يمكن تصنيعها في غضون يوم. يعتمد طول الوقت المستغرق لإنتاج جزء واحد على مدى تعقيد التصميم والحجم. يمكن أن يدوم وقت الطباعة في أي مكان من الساعات إلى أكثر من يوم. النماذج الأولية والتصاميم المصنوعة من الطباعة الحجرية المجسمة قوية بما يكفي لتشكيلها ويمكن استخدامها أيضًا في صنع أنماط رئيسية للتشكيل بالحقن أو عمليات صب المعادن المختلفة.

سلبيات

على الرغم من إمكانية استخدام الطباعة الحجرية لإنتاج أي تصميم اصطناعي ، إلا أنه غالبًا ما يكون مكلفًا. يمكن أن تكلف البوليمرات الضوئية الشائعة حوالي 800 دولار أمريكي للجالون ، ويمكن أن تكلف آلات SLA حوالي 250 ألف دولار أمريكي. منذ عام 2012 ، ومع ذلك ، ألهم الاهتمام العام بالطباعة ثلاثية الأبعاد تصميم العديد من ماكينات SLA المستهلكة والتي يمكن أن تكلف 3500 دولار أمريكي أو أقل ، مثل Form 2 من Formlabs أو Nobel 1.0 بواسطة XYZPrinting.

أنواع مختلفة من stereolithography

تستخدم العديد من التقنيات لإنتاج النماذج الأولية بسرعة.

تجدر الإشارة الآن إلى أن الحدود مع الطباعة ثلاثية الأبعاد يتم عبورها إلى النقطة التي تندمج فيها التقنيتان في مجموعة متنوعة للغاية.

علاج الضوء (ALS)

طريقة

المعالجة هي أول عملية أولية سريعة يتم تطويرها في اسم جيش تحرير السودان لعام 1980 (بالنسبة لجهاز Stereolithography). وهو يعتمد على خصائص راتنجات معينة للتبلمر تحت تأثير الضوء والحرارة.

عادة ما يكون الراتينج المستخدم عبارة عن خليط من مونومرات الأكريلات أو الإيبوكسي و photoinitiator. إن دور photoinitiator ، كما يوحي اسمه ، لبدء البلمرة من المواد تحت تأثير الضوء.

في هذه العملية ، يتم غمر منصة متنقلة في خزان من الراتنج السائل. هذه المنصة تدعم النموذج الذي يتم تصنيعه. يتم وضع المنصة على عمق H أقل من مستوى الراتينج. جهاز ليزر ثابت وشعاع تحكم يتدلى على المنصة. يتم التحكم في اتجاه الحزمة باستخدام المنحرفات التي تكون مرايا دقيقة جدًا (مسطحة جدًا) مثبتة على مقاييس الجلفانومتر. يتيح استخدام اثنين من أجهزة التحكم هذه توجيه الشعاع عند أي نقطة من النظام الأساسي.

ثم يتم معالجة الشرائح المكونة للنموذج واحدة تلو الأخرى: شعاع الليزر يجتاح سطح الراتنج السائل وفقًا لشكل الشريحة المحددة بواسطة الكمبيوتر.

تحت تأثير الضوء ، يشكل photoinitiator جذري ويتم ربط المونومرات على الفور لتشكيل بوليمر صلب.

ثم تنحدر المنصة من الارتفاع h (الارتفاع h هو الدقة التي تم اختيارها لإنتاج الكائن) ويتم تجديد العملية لكل شريحة. يتم تركيب العناصر ثنائية الأبعاد المنتجة على هذا النحو لإنتاج الهيكل الكامل.

بمجرد الانتهاء ، يتم إزالة النموذج من الخزان ويتم إذابة الخليط غير المبلمر في مذيب مناسب.

والخطوة الأخيرة غالباً ما تتكون من تحميص الكائن من أجل ترسيخه ، اعتماداً على الراتنج المستخدم.

القيود والمزايا

مشكلة “الأحجام المقطوعة”. المبدأ الأساسي هو فرض طبقات متتالية من المادة ؛ لا يتم التخلص من المواد الموجودة في المناطق غير الصلبة وبالتالي تظل موجودة في النموذج. إذا كان حجمًا مغلقًا بإحكام ، فإن المادة تسمى “محاصرين”. مثال: نمذجة قشر البيض.

ميزة: التقدم في التكنولوجيا الآن يجعل من الممكن العمل في دقة عالية وإنتاج أجسام معقدة بأجزاء رقيقة جداً (0.005 مم) في أقل من 24 ساعة. كما أن آلات الطباعة الدقيقة بالليزر ثلاثية الأبعاد ، التي تم تطويرها منذ بداية العقد ، تجعل من الممكن تحقيق دقة تصل إلى 100 مرة أعلى من (0.1 ميكرومتر) ، وذلك بفضل عملية الطباعة الحجرية التي تسمى “البلمرة مع فوتوناتين”.

الاستخدامات

لفترة طويلة ، تم حجز هذه الطريقة لإنشاء نماذج أولية بسبب هشاشة الأشياء ، غير قابلة للاستخدام على هذا النحو بسبب قوتها الميكانيكية المنخفضة: فهي تستخدم لتشكيل القوالب.

في أوائل عام 2000 ، جعل العمل بقيادة M.Chartier (SPCTS) من الممكن استخدام هذه الطريقة لإنتاج أجزاء السيراميك عن طريق خلط مساحيق السيراميك (الألومينا ، زركونيا ، هيدروكسيباتيت ، الخ) مع عجينة مصنوعة من الراتنج حساس. ويشكل التعليق الذي تم فصله مرة واحدة شبكة بوليمر تحبس جزيئات المعادن. بعد البلمرة بالليزر ، فإن المعالجة الحرارية (التلاعب والتلبيد) للجسم تجعل من الممكن الحصول على السيراميك الكثيفة.

مجالات التطبيق:

خصائص السيراميك التي تم الحصول عليها عن طريق هذه التقنية تعادل العمليات التقليدية (الصب ، الضغط …) ، وبالتالي فإن الكائنات قابلة للاستخدام على هذا النحو.

نماذج مسبك ، نماذج أولية للتحقق من صحة النموذج ، بدائل طبية ، سلسلة صغيرة من الأشكال المعقدة جدا لجميع أنواع الصناعات …

في علم الحفريات ، هذه التقنية تجعل من الممكن ، من التصوير المقطعي التقليدي أو التصوير المقطعي المحوسب الجزئي ، إعادة بناء ودراسة البنى الرفيعة التي يتعذر الوصول إليها (الحشرات في الكهرمان ، المتاهة العظمية للأذن الداخلية). تسمح هذه التقنية بالتوسعات الكبيرة جدًا لتغيير المقياس.