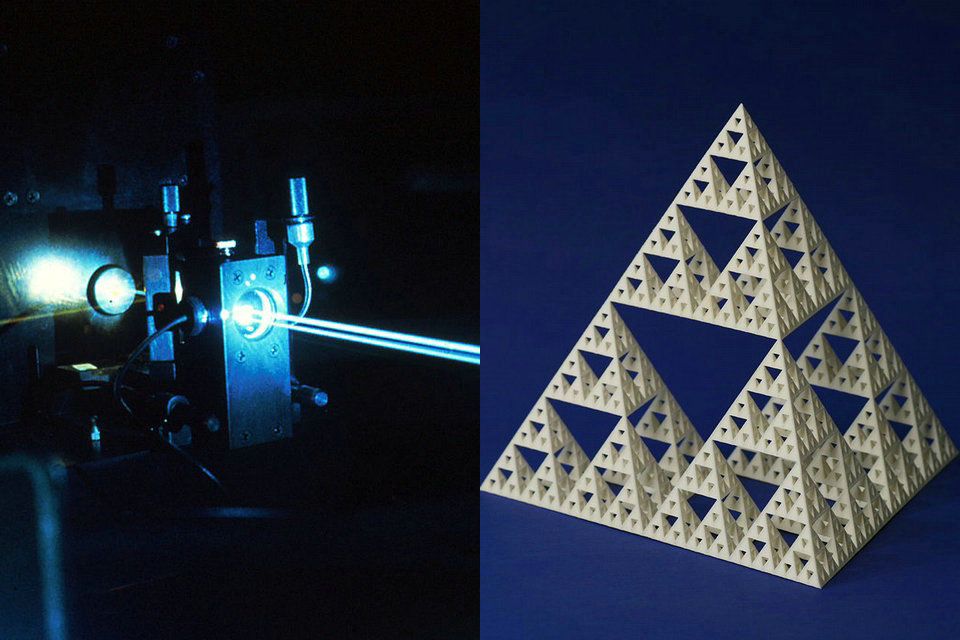

التلبيد الانتقائي بالليزر (SLS) هو تقنية تصنيع مضافة (AM) تستخدم ليزر كمصدر للطاقة لمادة المسحوق اللبيدة (عادة نايلون / بولي أميد) ، وتهدف إلى الليزر تلقائيًا عند نقاط في المساحة المحددة بواسطة نموذج ثلاثي الأبعاد ، مما يؤدي إلى ربط المادة معا لخلق هيكل متين. وهو مماثل لتلبيد المعادن بالليزر المباشر (DMLS) ؛ الاثنان هي تأملات لنفس المفهوم ولكنها تختلف في التفاصيل التقنية. يستخدم ذوبان الليزر الانتقائي (SLM) مفهومًا مشابهًا ، ولكن في SLM يتم ذوبان المادة تمامًا بدلاً من الملبدة ، مما يسمح بخصائص مختلفة (بنية بلورية ومسامية وما إلى ذلك). SLS (بالإضافة إلى تقنيات AM الأخرى المذكورة) هي تقنية جديدة نسبيًا تم استخدامها أساسًا حتى الآن للنماذج الأولية السريعة ولإنتاج الأجزاء المكونة بكميات قليلة. تتوسع أدوار الإنتاج مع تحسن التسويق التجاري لشركة AM.

وصف

التكلس بالليزر هو عملية طبقات التوليد: يتم بناء قطعة العمل على الطبقة. من خلال عمل أشعة الليزر بحيث يمكن إنشاء أي هندسية ثلاثية الأبعاد مع قطعها ، قطع العمل التي لا يمكن إنتاجها في إنتاج ميكانيكي أو صب تقليدي.

بسبب التعقيد الميكانيكي العالي وبالأخص وقت المعالجة الذي يعتمد على الحجم المتولد (والذي يمكن أن يكون في نطاق الساعات ، وفي أجزاء كبيرة ذات متطلبات عالية الدقة للأيام) ، يتم استخدام الطرق خاصة لإنتاج النماذج الأولية و أعداد صغيرة من الأجزاء المعقدة. ومع ذلك ، فإن الاتجاه هو استخدام التكنولوجيا كأسلوب تصنيع سريع أو سريع للإنتاج السريع للأدوات والمكونات الوظيفية.

الشرط الأساسي هو أن البيانات الهندسية للمنتج متوفرة في ثلاثة أبعاد ومعالجتها كطبقة بيانات. في الإنتاج التقليدي لقوالب الصب ، يجب أولا إنتاج نموذج الصب من البيانات الهندسية ، والتي u. ا. تؤخذ في الاعتبار تضاؤل معدن التبريد ومتطلبات صب التقنية الأخرى. بالنسبة لتلبيد الليزر ، من ناحية أخرى ، يتم إنشاء العديد من الطبقات من بيانات CAD الحالية للمكون (عادة في تنسيق STL) من خلال ما يسمى بـ “slicing”.

عادة ما يستخدم الليزر ليزر ثاني أكسيد الكربون ، ليزر Nd: YAG أو ليزر ليفي. المادة المسحوقة عبارة عن بلاستيك ، رمل صب البلاستيك المغلف ، معدن أو مسحوق سيراميك.

يتم تطبيق المسحوق على منصة بناء بمساعدة شفرة الطبيب أو الأسطوانة على كامل سطحها بسمك من 1 إلى 200 ميكرون. يتم تلبيد الطبقات أو صهرها على نحو متساو في طبقة المسحوق عن طريق تحفيز شعاع الليزر وفقًا لكفاف طبقة المكون. تم الآن خفض منصة الإنشاء قليلاً ورفع طبقة جديدة. يتم توفير المسحوق عن طريق رفع منصة المسحوق أو كمخزون في ممسحة الممسحة. تتم المعالجة بطبقة في اتجاه عمودي ، وبالتالي من الممكن إنشاء أكفة تقويض أيضًا. يتم امتصاص الطاقة المزودة بالليزر بواسطة المسحوق وينتج عنها تلبيد جسيمات موضعية مع تقليل السطح الكلي.

في حالة مساحيق البلاستيك المستخدمة ، من المعتاد عدم إنتاجها بواسطة الطحن ، بل بلمرة مباشرة كخرز ، لأن في هذه العملية تتطلب طلبات عالية جدًا على طبيعة ذلك. كما يتم توفير تدفق مسحوق استخدام.

الميزة الرئيسية ل SLS هي أنها تقضي على هياكل الدعم التي تتطلبها العديد من طرق النماذج السريعة الأخرى. يتم دعم المكون دائمًا أثناء تكوينه بالمسحوق المحيط. في نهاية العملية ، يمكن إزالة البودرة المتبقية وإعادة استخدامها جزئيًا للجولة التالية. إعادة الاستخدام الكامل غير ممكن حاليا ، لا سيما مع مساحيق البلاستيك ، لأنها تفقد الجودة من خلال هذه العملية.

وهناك نموذج خاص لإنتاج الهياكل المجهرية وهو التلوين الدقيق بالليزر المطوِّر في معهد الليزر التابع لجامعة العلوم التطبيقية ميتويدا. هذا هو Q-switchedLaser المستخدمة مع نبضات قصيرة. يمكن أن تتم العملية في غرفة تفريغ الهواء ، والتي يمكن من خلالها معالجة المواد النانوية ، وتحت الغاز الوقائي ، أو في حالة المعادن الخاصة ، تحت الهواء. الميزة الإنشائية هي الطبيب الدائري الحاصل على براءة اختراع في جميع أنحاء العالم ، مع مساعدة يمكن حتى طبقات رقيقة للغاية من مسحوق الجرح بدقة. باستخدام ممسحات متعددة يمكن إنشاء طبقات متدرجة و متدرجة. يكون دقة هذه الطريقة في نطاق الميكرون بالنسبة إلى سماكة الطبقة القابلة للتحقيق وفي المناطق المماثلة فيما يتعلق بتفاصيل الهندسة القابلة للإعادة. لفترة قصيرة ، يمكن معالجة مساحيق السيراميك بجودة عالية. وهكذا ، تم إنشاء تطعيمات الأسنان السيراميك أيضا مع الطريقة.

التاريخ

تم تطوير التلبيد الانتقائي بالليزر (SLS) وحصل على براءة اختراع من قبل الدكتور كارل ديكارد والمستشار الأكاديمي ، الدكتور جو بومان في جامعة تكساس في أوستن في منتصف الثمانينيات ، تحت رعاية DARPA. شارك كل من Deckard و Beaman في شركة DTM الناشئة التي تم تأسيسها لتصميم وبناء ماكينات SLS. في عام 2001 ، اكتسبت شركة 3D Systems ، أكبر منافس لـ DTM و SLS hnology ، DTM. تم إصدار أحدث براءة اختراع بخصوص تكنولوجيا Deckard’s SLS في 28 يناير 1997 وانتهت صلاحيتها في 28 يناير 2014.

تم تسجيل براءة اختراع عملية مماثلة دون أن يتم تسويقها من قبل R. F. Housholder في عام 1979.

بما أن SLS تتطلب استخدام أشعة ليزر عالية الطاقة ، فغالباً ما تكون مكلفة للغاية ، ناهيك عن كونها خطرة جداً ، لاستخدامها في المنزل. تعني النفقات والخطر المحتمل لطباعة SLS أن السوق المحلي لطباعة SLS ليس كبيرًا مثل سوق تقنيات التصنيع المضافة الأخرى ، مثل نمذجة ترسيب الوديعة (FDM).

المبدأ

تصنع نماذج SLS من مواد المسحوق التي يتم تلبيتها بشكل انتقائي (تسخينها وتثبيتها) بواسطة ليزر عالي الطاقة.

تتكون الماكينة من غرفة بناء على مكبس تصنيع ، محاطًا باليسار واليمين بواسطة مكابس تزود المسحوق ، ليزر قوي ، وبكرة لنشر المسحوق. يجب أن تبقى الغرفة في درجة حرارة ثابتة لمنع التشوه.

تبدأ العملية بملف CAD ثلاثي الأبعاد مقسم إلى أقسام ثنائية الأبعاد. يتم رفع المكبس التصنيعي إلى أقصى حد بينما تكون المكابس التي تزود المسحوق عند أدنى نقطة لها. تنتشر اللف المسحوق في طبقة موحدة على الغرفة بأكملها. ثم يتتبع الليزر المقطع ثنائي الأبعاد على سطح المسحوق ، وبالتالي يتلويث. ينخفض المكبس التصنيعي إلى سماكة طبقة بينما ترتفع واحدة من المكابس لتوريد المسحوق (تتناوب: مرة واحدة من اثنين من اليسار). وتنتشر طبقة جديدة من المسحوق على السطح بأكمله بواسطة اللفة ، وتتكرر العملية حتى يتم الانتهاء من القطعة.

يجب إزالة قطعة العمل بعناية من الماكينة وتنظيفها من المسحوق غير المتصل المحيط بها.

هناك آلات أخرى لا يأتي فيها المسحوق من الأسفل بفضل المكابس ، ولكن من الأعلى. توفر هذه الطريقة الوقت لأنه ليس من الضروري إيقاف تصنيع الأجزاء لتجديد آلة المسحوق.

إذا كانت القطعة مخصصة لصب الشمع المفقود ، فيجب أن يتم تسللها بالشمع لجعلها أقل هشاشة. بعد التجفيف ، يتم وضعه على شجرة التشكيل التي يتم صب السيراميك عليها. عندما يكون الأخير صعبًا ، يتم وضع القالب في فرن ، ويذوب الشمع ويتم الحصول على القالب المطلوب. ويبقى أن يغرق المعدن المنصهر ، والسماح له بالبرودة ، وكسر القالب ، واستعادة قطعة ، وقطع الشجرة وعلاج السطح. قطعة الانتهاء هناك.

الآفاق

يتم استخدام أساليب مختلفة لزيادة معدل البناء – وحدة متكلسة لكل وحدة زمنية. لهذا الغرض ، يتم استخدام قوى الليزر أكثر من 1 كيلو واط. في عمليات الليزر الدقيقة ، يتم تحقيق عملية عالية السرعة من خلال انحراف الحزمة بسرعة فائقة ، حيث يتم الوصول إلى سرعات انحراف تبلغ 150 م / ث بشكل تجريبي. في عملية التطوير ، تكون عملية تلبيد الحزمة الإلكترونية. هنا ، يتم استخدام قوى أعلى تصل إلى 10 كيلو واط. وهذا يتيح أيضًا المعالجة السريعة للفولاذ عالي القوة ، وخاصة الفولاذ.

تقنية

وتتضمن تقنية طبقة التصنيع المضافة ، SLS استخدام ليزر عالي الطاقة (على سبيل المثال ، ليزر ثاني أكسيد الكربون) لدمج جزيئات صغيرة من المساحيق البلاستيكية أو المعدنية أو الخزفية أو الزجاجية في كتلة ذات شكل ثلاثي الأبعاد مرغوب. يقوم الليزر بشكل انتقائي بدمج المواد المسحوقة عن طريق مسح المقاطع العرضية الناتجة عن وصف رقمي ثلاثي الأبعاد للجزء (على سبيل المثال من ملف CAD أو بيانات المسح الضوئي) على سطح مسحوق المسحوق. بعد فحص كل مقطع عرضي ، يتم خفض طبقة المسحوق بسماكة طبقة واحدة ، ويتم تطبيق طبقة جديدة من المواد في الأعلى ، ويتم تكرار العملية حتى يتم الانتهاء من الجزء.

نظرًا لأن كثافة الجزء النهائي تعتمد على طاقة الليزر القصوى ، بدلاً من مدة الليزر ، فإن آلة SLS تستخدم عادةً ليزرًا نابضًا. تقوم آلة SLS بالتسخين المسبق لمادة المسحوق السائبة في طبقة المسحوق إلى حد ما أسفل نقطة الانصهار ، وذلك لتسهيل عملية رفع درجة حرارة المناطق المختارة بالليزر في بقية الطريق إلى نقطة الانصهار.

على النقيض من بعض عمليات التصنيع الإضافي الأخرى ، مثل الطباعة المجسمة (SLA) ونمذجة الترسيب المنصهرة (FDM) ، والتي تتطلب غالباً بنى دعم خاصة لتصنيع تصاميم متدلية ، لا تحتاج SLS إلى وحدة تغذية منفصلة لمواد الدعم لأن الجزء الذي يتم بناؤه محاط بمسح متقطع في جميع الأوقات ، وهذا يسمح ببناء هندسة مستحيلة سابقا. أيضا ، بما أن غرفة الآلة مملوءة دائمًا بمواد المسحوق ، فإن تصنيع أجزاء متعددة له تأثير أقل بكثير على الصعوبة الشاملة وسعر التصميم لأنه يمكن من خلال تقنية تعرف باسم ‘Nesting’ وضع أجزاء متعددة لتلائم داخل الحدود من الجهاز. إن أحد جوانب التصميم التي يجب مراعاتها هو أنه مع SLS من “المستحيل” تصنيع عنصر مجوف ولكنه مغلق بالكامل. وذلك لأن المسحوق غير المتداخل داخل العنصر لا يمكن تصريفه.

نظرًا لأن براءات الاختراع بدأت في النفاد ، أصبحت الطابعات المنزلية معقولة السعر ممكنة ، ولكن عملية التسخين لا تزال تمثل عقبة ، مع استهلاك طاقة يصل إلى 5 كيلو واط ، ويجب التحكم في درجات الحرارة في حدود درجتين مئويتين للمراحل الثلاث من التسخين المسبق ، الذوبان وتخزينها قبل الإزالة.

المواد والتطبيقات

بعض آلات SLS تستخدم مسحوق مكون واحد ، مثل تلبيد الليزر المعدني المباشر. عادة ما يتم إنتاج المساحيق عن طريق طحن الكرة. ومع ذلك ، فإن معظم آلات SLS تستخدم مساحيق مكونان ، وعادة ما تكون إما مسحوق مغلفة أو خليط مسحوق. في المساحيق ذات المكون الواحد ، يذوب الليزر فقط السطح الخارجي للجسيمات (ذوبان السطح) ، ويدمج النوى الصلبة غير المذابة مع بعضها البعض والطبقة السابقة.

بالمقارنة مع الطرق الأخرى للتصنيع الإضافي ، يمكن لـ SLS إنتاج أجزاء من مجموعة واسعة نسبيًا من مواد المسحوق المتاحة تجاريًا. وتشمل هذه البوليمرات مثل النايلون (أنيق ، مليئة بالزجاج ، أو مع غيرها من الحشو) أو البوليسترين ، والمعادن بما في ذلك الصلب ، والتيتانيوم ، مخاليط سبيكة ، والمركبات والرمل الأخضر. يمكن أن تكون العملية الفيزيائية ذوبانًا كاملاً أو ذوبانًا جزئيًا أو تلبدًا في الطور السائل. اعتمادًا على المادة ، يمكن تحقيق كثافة تصل إلى 100٪ من خلال خصائص مواد مماثلة لتلك الموجودة في طرق التصنيع التقليدية. في العديد من الحالات ، يمكن تعبئة أعداد كبيرة من الأجزاء داخل طبقة المسحوق ، مما يسمح بإنتاجية عالية جدًا.

تستخدم تقنية SLS على نطاق واسع في جميع أنحاء العالم نظرًا لقدرتها على إنشاء الأشكال الهندسية المعقدة بسهولة من بيانات CAD الرقمية مباشرةً. في حين أنها بدأت كطريقة لبناء أجزاء النموذج في مرحلة مبكرة من دورة التصميم ، فإنها تستخدم بشكل متزايد في التصنيع المحدود لإنتاج أجزاء الاستخدام النهائي. واحد أقل من المتوقع وتطبيق متزايد بسرعة من SLS هو استخدامه في الفن.

نظرًا لأن SLS يمكنها إنتاج أجزاء مصنوعة من مجموعة متنوعة من المواد (البلاستيك ، الزجاج ، السيراميك ، أو المعادن) ، فإنها تصبح بسرعة عملية شائعة لإنشاء نماذج أولية ، وحتى المنتجات النهائية. لقد تم استخدام SLS بشكل متزايد في الصناعة في الحالات التي تحتاج فيها إلى كميات صغيرة من قطع ذات جودة عالية ، كما هو الحال في صناعة الطيران ، حيث يتم استخدام SLS أكثر في كثير من الأحيان لإنشاء نماذج أولية للطائرات. غالباً ما يتم بناء الطائرات بكميات صغيرة وتظل في الخدمة لعقود ، لذا فإن إنتاج القوالب الفيزيائية للأجزاء يصبح غير فعال التكلفة ، لذلك أصبح SLS حلاً ممتازًا.

مزايا مقابل العيوب

مزايا

ومن المزايا المميزة لعملية SLS أنه لأنه يدعم ذاتيًا بالكامل ، فإنه يسمح ببناء الأجزاء داخل أجزاء أخرى في عملية تسمى التعشيش – مع هندسة معقدة للغاية لا يمكن بناؤها ببساطة بأي طريقة أخرى.

أجزاء تمتلك قوة عالية وتصلب

مقاومة كيميائية جيدة

مختلف إمكانيات التشطيب (على سبيل المثال ، المعدنة ، طلاء الفرن ، الطحن الاهتزازي ، تلوين الحوض ، الترابط ، المسحوق ، الطلاء ، التدفق)

متوافق مع بيو وفقًا للمواصفة EN ISO 10993-1 و USP / level VI / 121 ° C

يمكن بناء الأجزاء المعقدة ذات المكونات الداخلية والقنوات دون محاصرة المادة داخلها وتغيير السطح من إزالة الدعم.

أسرع عملية تصنيع مضافة لطباعة الأجزاء الوظيفية أو المتينة أو الأولية أو أجزاء المستخدم النهائي.

تشكيلة واسعة من المواد وخصائص القوة والمتانة والأداء الوظيفي ، توفر SLS المواد القائمة على النايلون كمحل يعتمد على التطبيق.

نظرًا للخصائص الميكانيكية الممتازة ، غالبًا ما يتم استخدام المواد لتحل محل البلاستيك النموذجي لحقن البلاستيك.

سلبيات

الأجزاء المطبوعة SLS لها سطح مسامي. هذا يمكن أن تكون مختومة من خلال تطبيق طلاء مثل cyanoacrylate.