选择性激光烧结(Selective laser sintering, SLS)是一种增材制造(AM)技术,它使用激光作为电源来烧结粉末材料(通常是尼龙/聚酰胺),将激光自动瞄准由3D模型定义的空间中的点,绑定材料共同创造一个坚实的结构。它类似于直接金属激光烧结(DMLS);这两个是相同概念的实例,但技术细节不同。选择性激光熔化(SLM)使用了类似的概念,但在SLM中,材料完全熔化而不是烧结,从而允许不同的性质(晶体结构,孔隙率等)。 SLS(以及其他提到的AM技术)是一项相对较新的技术,迄今为止主要用于快速原型制作和零部件的小批量生产。随着AM技术的商业化改进,生产角色正在扩大。

描述

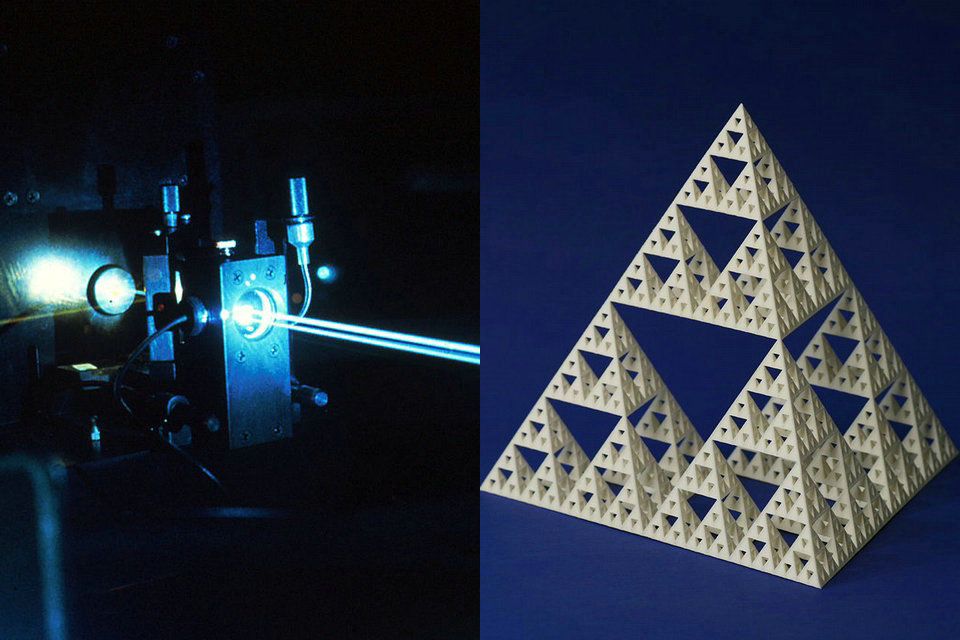

激光烧结是一种生成分层过程:工件是逐层构建的。通过激光束的作用,可以产生任何三维几何形状的底切,工件不能在传统的机械或铸造生产中生产。

由于高机械复杂性,特别是工艺时间取决于产生的体积(可以在几小时的范围内,并且在大的部件中具有高精度要求的天数),该方法尤其用于原型的生产和少量复杂的零件。然而,趋势是将该技术用作快速制造或快速生产工具和功能部件的快速加工方法。

基本先决条件是产品的几何数据可以三维获得,并作为图层数据处理。在传统的铸造模具生产中,必须首先根据几何数据生成铸造模型。一个。冷却金属的减少和其他铸造技术要求都被考虑在内。另一方面,对于激光烧结,通过所谓的“切片”从组件的现有CAD数据(通常以STL格式)生成许多层。

通常激光器使用CO2激光器,Nd:YAG激光器或光纤激光器。粉末材料是塑料,塑料涂覆的型砂,金属或陶瓷粉末。

借助刮刀或辊在整个表面上将粉末施加到建筑平台上,厚度为1-200微米。通过根据部件的层轮廓触发激光束,将各层连续烧结或熔化到粉末床中。现在稍微降低了构建平台并引发了一个新层。通过提升粉末平台或作为刮板中的原料来提供粉末。处理在垂直方向上逐层完成,因此也可以创建底切轮廓。由激光器提供的能量被粉末吸收并导致颗粒的局部烧结,同时总表面减少。

在使用塑料粉末的情况下,通常不通过研磨生产它们,而是直接作为珠粒聚合,因为在该方法中对这种性质的要求非常高。由于提供了所用粉末的流动性。

SLS的一个主要优点是它消除了许多其他快速原型制作方法所需的支撑结构。在周围的粉末形成过程中,组件始终得到支撑。在该过程结束时,然后可以简单地敲掉剩余的粉末并部分地重新用于下一次运行。目前不可能完全重复使用,特别是对于塑料粉末,因为它们在整个过程中会失去质量。

微结构生产的一种特殊形式是在Mittweida应用科学大学激光研究所开发的激光微烧结。这是一种用于短脉冲的Q开关激光器。该方法既可以在真空室中进行,也可以在其中加工纳米粉末,在保护气体下进行,或者在特殊金属的情况下,在空气中进行。结构特征是全球获得专利的环形医生,在此帮助下,即使是极薄的粉末层也可以精确地卷绕。通过使用多个刮板,可以产生交替和梯度层。该方法的分辨率相对于可实现的层厚度在微米范围内,并且在相对于可再现的几何形状细节的类似区域中。在短时间内,可以加工高质量的陶瓷粉末。因此,该方法也产生了陶瓷牙齿嵌体。

历史

选择性激光烧结(SLS)由DADPA赞助的Carl Deckard博士和20世纪80年代中期德克萨斯大学奥斯汀分校的学术顾问Joe Beaman博士开发并获得专利。 Deckard和Beaman参与了由此产生的启动公司DTM,该公司是为设计和制造SLS机器而建立的。 2001年,DTM和SLS技术的最大竞争对手3D Systems收购了DTM。有关Deckard SLS技术的最新专利于1997年1月28日发布,并于2014年1月28日到期。

类似的过程获得专利,但在1979年被R. F. Housholder商业化。

由于SLS需要使用高功率激光器,因此在家中使用时通常太昂贵,更不用说可能太危险了。 SLS印刷的费用和潜在危险意味着SLS印刷的本土市场不像其他增材制造技术的市场那么大,例如熔融沉积建模(FDM)。

原理

SLS原型由粉末材料制成,通过高功率激光选择性地烧结(加热和熔化)。

该机器由制造活塞上的结构腔组成,左右两侧包围有两个供给粉末的活塞,一个强大的激光器和一个辊子,用于散布粉末。腔室应保持恒温,以防止变形。

该过程从3D CAD文件开始,该文件被切割为2D部分。制造活塞升高到最大值,而供应粉末的活塞处于最低点。辊将粉末以均匀的层铺展在整个腔室上。然后激光跟踪粉末表面上的2D部分,从而烧结它。制造活塞下降到一个层的厚度,而其中一个粉末供应的活塞上升(它们交替:从左边的两个中断一次)。通过辊将新的粉末层铺展在整个表面上,并且重复该过程直到该块完成。

然后必须小心地将工件从机器上取下并清除周围未烧结的粉末。

还有其他机器,由于活塞,粉末不是来自下方,而是从顶部。这种方法节省了时间,因为没有必要停止制造零件来补充粉末机器。

如果该部件用于失蜡铸造,则必须用蜡渗透以使其不易碎。干燥后,将其放在模塑树上,浇注陶瓷。当后者很硬时,将模具放入烘箱中,蜡熔化并获得所需的模具。它仍然是沉淀熔融金属,让它冷却,打破模具,恢复片,切割树和处理表面。完成的作品就在那里。

外表

使用各种方法来增加构建速率 – 每单位时间的烧结体积。为此,使用超过1kW的激光功率。在激光微加工中,通过超快光束偏转实现高速工艺,实验达到150 m / s的偏转速度。在开发中,该过程是电子束烧结。在这里,甚至使用高达10kW的更高功率。这也可以快速加工高强度钢,特别是工具钢。

技术

增材制造层技术SLS涉及使用高功率激光器(例如,二氧化碳激光器)将塑料,金属,陶瓷或玻璃粉末的小颗粒熔合成具有所需三维形状的块。激光通过扫描由粉末床表面上的部件的3-D数字描述(例如来自CAD文件或扫描数据)产生的横截面来选择性地熔化粉末材料。在扫描每个横截面之后,将粉末床降低一层厚度,在顶部施加新的材料层,并且重复该过程直到部件完成。

由于成品密度取决于峰值激光功率,而不是激光持续时间,因此SLS机器通常使用脉冲激光。 SLS机器将粉末床中的散装粉末材料预热到稍低于其熔点,以使激光器更容易在剩余时间内将所选区域的温度升高到熔点。

与其他一些增材制造工艺相比,例如立体光刻(SLA)和熔融沉积成型(FDM),其中最常需要特殊的支撑结构来制造悬垂设计,SLS不需要单独的支撑材料进料器,因为正在构造的部件在任何时候都被未烧结的粉末包围,这允许构造先前不可能的几何形状。此外,由于机器的腔室总是充满粉末材料,因此通过称为“嵌套”的技术,多个部件的制造对设计的整体难度和价格的影响要小得多,因此可以定位多个部件以适应边界这台机器。然而,应该观察到的一个设计方面是,使用SLS,制造空心但完全封闭的元件是“不可能的”。这是因为元件内未烧结的粉末不能排出。

由于专利已经开始到期,经济实惠的家用打印机已成为可能,但加热过程仍然是一个障碍,功耗高达5千瓦,温度必须控制在2°C以内的三个阶段的预热,熔化并在移除前存储。

材料和应用

一些SLS机器使用单组分粉末,例如直接金属激光烧结。粉末通常通过球磨生产。然而,大多数SLS机器使用双组分粉末,通常是涂覆粉末或粉末混合物。在单组分粉末中,激光仅熔化颗粒的外表面(表面熔化),将固体未熔化的芯彼此熔合并熔合到前一层。

与其他增材制造方法相比,SLS可以从相对广泛的市售粉末材料生产零件。这些包括聚合物,如尼龙(纯净,玻璃填充,或与其他填料)或聚苯乙烯,金属,包括钢,钛,合金混合物,复合材料和绿砂。物理过程可以是完全熔化,部分熔化或液相烧结。根据材料的不同,可以获得高达100%的密度,其材料特性可与传统制造方法相媲美。在许多情况下,可以在粉末床内包装大量零件,从而实现非常高的生产率。

SLS技术因其能够直接从数字CAD数据轻松制作非常复杂的几何形状而在全世界广泛使用。虽然它最初是作为在设计周期早期构建原型零件的一种方式,但它越来越多地用于限量生产制造以生产最终用途零件。 SLS的一个较少预期和快速增长的应用是它在艺术中的应用。

由于SLS可以生产由各种材料(塑料,玻璃,陶瓷或金属)制成的零件,因此很快就会成为创建原型甚至最终产品的流行工艺。在需要少量高质量零件的情况下,SLS已经越来越多地用于工业中,例如在航空航天工业中,SLS被更频繁地用于制造飞机的原型。飞机通常是少量生产并且可以使用数十年,因此生产零件的物理模具变得非常划算,因此SLS已成为一种出色的解决方案。

优点与劣势

优点

SLS过程的一个明显优势是,因为它是完全自支撑的,它允许在称为嵌套的过程中在其他部分内构建零件 – 具有高度复杂的几何形状,而这些几何形状根本无法以任何其他方式构造。

零件具有高强度和刚度

良好的耐化学性

各种精加工可能性(例如,金属化,炉搪瓷,振动研磨,浴缸着色,粘合,粉末,涂层,植绒)

符合EN ISO 10993-1和USP / VI / 121°C的生物兼容性

可以构建具有内部部件,通道的复杂部件,而不会将材料捕获在内部并且改变表面以免移除支撑件。

最快的增材制造工艺,用于印刷功能性,耐用性,原型或最终用户部件。

各种材料和强度,耐用性和功能特性,SLS根据应用提供尼龙基材料作为解决方案。

由于优异的机械性能,该材料通常用于替代典型的注塑成型塑料。

缺点

SLS印刷部件具有多孔表面。这可以通过涂覆诸如氰基丙烯酸酯的涂层来密封。