選択的レーザー焼結(SLS)は粉末材料(一般的にはナイロン/ポリアミド)を焼結させるための電源としてレーザーを使用し、3Dモデルによって定義された空間内のレーザーを自動的に目標とし、一緒に固体の構造を作成します。ダイレクトメタルレーザー焼結(DMLS)に似ています。 2つは同じ概念のインスタンス化ですが、技術的な詳細は異なります。選択的レーザ溶融(SLM)は同等の概念を使用するが、材料は焼結よりも完全に溶融し、異なる特性(結晶構造、気孔率など)を可能にする。 SLS(ならびに他のAM技術)は、これまで主にラピッドプロトタイピングおよび構成部品の少量生産に用いられてきた比較的新しい技術である。 AM技術の商業化が進むにつれて、生産の役割は拡大しています。

説明

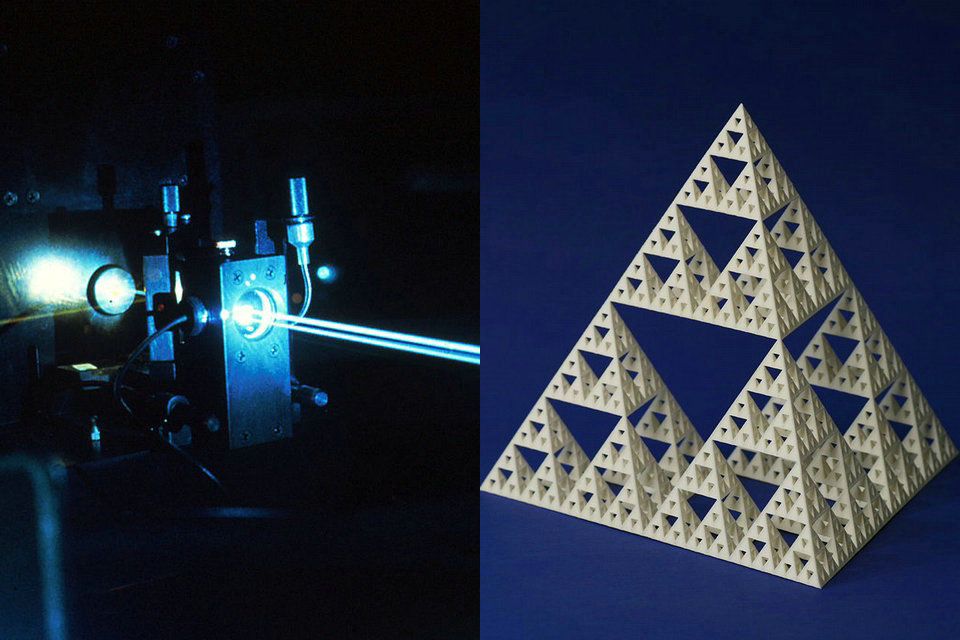

レーザー焼結は生成的な積層プロセスであり、ワークピースは層ごとに構築されています。レーザービームの作用により、従来の機械的または鋳造製作では製造できないアンダーカット、ワークピースを用いて任意の3次元形状を生成することができる。

機械的複雑性が高く、特に生成された体積(数時間の範囲内にあり、大部分では高精度の日数が要求される)に依存するプロセス時間のため、この方法は特にプロトタイプの製造に使用され、複雑な部品の少数。しかし、この技術は、ツールや機能部品の迅速な製造のために、迅速な製造または迅速なツーリング方法としてこの技術を使用することです。

基本的な前提条件は、製品の幾何学データが3次元で利用可能であり、レイヤーデータとして処理されることです。伝統的な鋳造用鋳型の製造では、まず鋳造モデルを幾何学的データから作製しなければならない。 a。冷却金属の減少および他の鋳造技術的要件が考慮される。一方、レーザ焼結のために、いわゆる「スライシング」によって、コンポーネントの既存のCADデータ(通常はSTLフォーマット)から多数の層が生成される。

通常、レーザーはCO 2レーザー、Nd:YAGレーザー、またはファイバーレーザーを使用します。粉末状の材料は、プラスチック、プラスチック被覆された鋳物砂、金属またはセラミック粉末である。

この粉末をドクターブレードまたはローラーを用いて全面に1〜200ミクロンの厚さで建築用プラットフォームに塗布する。これらの層は、構成要素の層の輪郭にしたがってレーザビームをトリガすることによって、粉末床に連続的に焼結または溶融される。ビルドプラットフォームが少し下がり、新しいレイヤーが上がりました。粉末は、粉末プラットフォームを持ち上げることによって、またはスキージ内のストックとして提供される。処理はレイヤーごとに垂直方向に行われるため、アンダーカット輪郭も作成することができます。レーザーによって供給されるエネルギーは、粉末によって吸収され、全表面の減少と共に粒子の局部的な焼結をもたらす。

使用されるプラスチック粉末の場合、粉砕によってそれらを製造するのではなく、ビーズとして直接重合するのが通例である。使用される粉末の流動性が提供される。

SLSの大きな利点は、他の多くのラピッドプロトタイプ作成方法で必要とされるサポート構造が不要になることです。この成分は、その形成中に周囲の粉末によって常に支持される。このプロセスの終了時に、残りの粉末は単にノックオフされ、次回の実行のために部分的に再利用される。特にプラスチックパウダーでは、プロセスを通じた品質の低下が起こるため、現在は完全に再利用できません。

微細構造の製造のための特別な形態は、応用科学大学レーザー研究所(Mittweida)で開発されたレーザーマイクロシンターである。これは短いパルスで使用されるQスイッチドレーザーです。このプロセスは、ナノワイヤも処理することができる真空チャンバと、保護ガスの下で、または特別な金属の場合には空気中で行うことができる。構造上の特徴は、世界中で特許を取得したリングドクターであり、非常に薄い層の粉末でさえ正確に巻き取ることができます。複数のスキージを交互に使用することにより、勾配層を生成することができる。この方法の分解能は、再現可能な幾何学的詳細に関して実現可能な層の厚さおよび類似の領域に関してミクロン範囲である。短期間で、高品質のセラミック粉末の処理が可能である。このようにして、セラミック歯科インレーもこの方法で生成された。

歴史

選択的レーザー焼結(SLS)は、DARPAのスポンサーのもとで、1980年代半ばにオースティンのテキサス大学のDr. Carl Deckardと学術顧問Dr. Joe Beamanによって開発され、特許を取得しました。 DeckardとBeamanは、SLSマシンの設計と構築のために設立された創業者DTMに参加しました。 2001年、DTMとSLSテクニックの最大の競争相手である3D Systems社がDTMを取得しました。 DeckardのSLS技術に関する最新の特許は1997年1月28日に発行され、2014年1月28日に失効した。

同様のプロセスが、1979年にR.F。Housholderによって商品化されずに特許された。

SLSは高出力レーザーの使用を必要とするため、家庭で使用するにはあまりにも高価であり、あまりにも危険であるとは言えません。 SLS印刷の費用と潜在的な危険性は、SLS印刷の国内市場が溶融堆積モデリング(FDM)などの他の添加物製造技術の市場ほど大きくないことを意味します。

原理

SLSプロトタイプは、高出力レーザによって選択的に焼結(加熱および融着)される粉末材料から製造される。

機械は、粉末を供給する2つのピストン、強力なレーザー、および粉末を広げるためのローラーによって左右に囲まれた製造ピストン上の建設チャンバーからなる。変形を防ぐため、チャンバーは一定温度に保つ必要があります。

このプロセスは、2D断面に切断された3D CADファイルから始まります。製造用ピストンは最大に持ち上げられ、粉末を供給するピストンは最下点にある。ロールは、チャンバー全体にわたって均一な層に粉末を広げる。次いで、レーザーは粉末の表面上の2D断面をトレースし、それにより焼結する。製造用ピストンは、粉体供給のピストンの1つが上昇している間に、層の厚さを下降する(それらは交替する:左から2回のうち1回)。新しい層の粉末がロールによって表面全体に広げられ、その工程が完成するまで繰り返される。

ワークピースは機械から慎重に取り出し、それを取り巻く未焼結の粉末を洗浄しなければなりません。

ピストンのおかげで下から粉が来ない他の機械がありますが、上から来ます。この方法は、粉末機械を補充するために部品の製造を停止する必要がないので、時間を節約する。

ピースがロストワックスキャスティングを目的としている場合は、ワックスを浸透させて壊れにくくする必要があります。乾燥後、それはセラミックが注がれた成形木に置かれる。後者が硬い場合、型をオーブンに入れ、ワックスを溶融させ、所望の型を得る。それは溶けた金属を沈めて、それを冷却させ、金型を破壊し、断片を回収し、木を切り取り、表面を処理するために残る。完成品はそこにあります。

見通し

様々な方法が、構築速度(時間単位当たりの焼結体積)を増加させるために使用される。この目的のために、1kWを超えるレーザ出力が使用される。レーザマイクロシネリングでは、超高速ビーム偏向によって高速プロセスが実現され、150m / sの偏向速度が実験的に達成されている。開発中のプロセスは電子ビーム焼結である。ここではさらに10kWまでの高出力が使用されています。これにより、高強度鋼、特に工具鋼の迅速な加工も可能になる。

技術

添加物製造層技術であるSLSは、プラスチック、金属、セラミックまたはガラス粉末の小さな粒子を所望の三次元形状を有する塊に融合するために高出力レーザー(例えば、二酸化炭素レーザー)を使用することを含む。レーザーは、パウダーベッドの表面上の部品の3次元デジタル記述(例えば、CADファイルまたはスキャンデータから)から生成された断面を走査することによって、粉末材料を選択的に溶融する。各横断面が走査された後、粉末床は1層の厚さだけ下げられ、新しい層の材料が上に塗布され、部品が完成するまでプロセスが繰り返される。

完成品の密度はレーザの持続時間ではなくピークレーザ出力に依存するため、SLSマシンでは一般にパルスレーザが使用されます。 SLS装置は、粉末床内のバルク粉末材料をその融点よりも幾分低い温度で予熱し、レーザが選択された領域の温度を融点まで上げるのを容易にする。

張り出しデザインを製造するために特別な支持構造を必要とすることが最も多いステレオリソグラフィー(SLA)および溶融堆積モデリング(FDM)などの他の添加物製造プロセスとは対照的に、SLSは、支持材料のための別個のフィーダーを必要としない常に焼結されていない粉末によって取り囲まれているので、以前は不可能な形状の構築が可能になる。また、機械のチャンバは常に粉末材料で満たされているため、複数の部品の製造は、設計の全体的な難易度と価格にはるかに低い影響を与えます。なぜなら、「ネスティング」として知られている技術により、機械のしかし、観察すべき1つの設計態様は、SLSでは、中空であるが完全に包囲された要素を製造することは「不可能」であるということである。これは、エレメント内の未焼結の粉末を排出することができないためです。

特許の有効期限が切れたため、手頃な価格の家庭用プリンタが可能になりましたが、加熱プロセスは依然として障害であり、消費電力は最大5kWであり、予熱、溶融の3段階で2℃以内に温度を制御する必要があります取り外しの前に保管してください。

材料とアプリケーション

いくつかのSLS機械は、直接金属レーザー焼結のような単一成分粉末を使用する。粉末は一般に、ボールミルによって製造される。しかしながら、ほとんどのSLS装置は、典型的には被覆粉末または粉末混合物の二成分粉末を使用する。単一成分粉末では、レーザーは粒子の外面のみを溶融させ(表面融解)、固体の溶融していないコアを相互に融着させ、前の層に融着させる。

添加剤製造の他の方法と比較して、SLSは、市販の粉末材料の比較的広い範囲から部品を製造することができる。これらには、ナイロン(ガラス状充填物、または他の充填剤)またはポリスチレンなどのポリマー、スチール、チタン、合金混合物および複合材料および緑砂を含む金属が含まれる。物理的プロセスは、完全溶融、部分溶融または液相焼結であり得る。材料に応じて、従来の製造方法の材料特性に匹敵する材料特性で100%までの密度を達成することができる。多くの場合、パウダーベッド内に多数の部品を詰めることができ、非常に高い生産性を可能にします。

SLS技術は、デジタルCADデータから直接非常に複雑な形状を簡単に作成できるため、世界中で広く使用されています。これは設計サイクルの早い段階でプロトタイプパーツを製造する方法として始まりましたが、最終用途の部品を生産するために限定生産での使用が増えています。 SLSの予想されていない、そして急速に成長している用途の1つは、アートにおけるその使用である。

SLSは幅広い種類の材料(プラスチック、ガラス、セラミックス、または金属)から作られた部品を製造することができるため、プロトタイプ、さらには最終製品を作成するための一般的なプロセスに急速になりつつあります。 SLSは、航空機用のプロトタイプを作成するためにSLSがより頻繁に使用されている航空宇宙産業など、少量の高品質部品が必要とされる状況で、ますます業界で利用されています。航空機は、しばしば少量で建設され、何十年もの間サービスを続けているため、部品の物理的な型を生産することは費用効果が低くなり、優れたソリューションとなっています。

利点と欠点

利点

SLSプロセスの明確な利点は、完全自立型であるため、ネストと呼ばれるプロセスで他のパーツ内に部品を組み込むことが可能になります。

部品は高い強度と剛性を持っています

良好な耐薬品性

様々な仕上げの可能性(例えば、メタライゼーション、ストーブエナメル加工、振動粉砕、浴槽着色、結合、粉末、コーティング、フロック加工)

EN ISO 10993-1およびUSP /レベルVI / 121℃に準拠した生体適合性

内部の部品、チャンネルを備えた複雑な部品は、内部の材料をトラップしたり、サポートの取り外しからサーフェスを変更することなく組み立てることができます。

機能性、耐久性、プロトタイプまたはエンドユーザーの部品を印刷するための最速の添加剤製造プロセス。

SLSは、強度、耐久性、機能性の多種多様な素材と特性を備えており、用途に応じてナイロン系素材をソリューションとして提供しています。

優れた機械的特性のために、材料は、典型的な射出成形プラスチックを代替するためにしばしば使用される。

短所

SLS印刷部品は、多孔質表面を有する。これは、シアノアクリレートのようなコーティングを施すことによって封止することができる。