La sinterización selectiva por láser (SLS) es una técnica de fabricación aditiva (AM) que utiliza un láser como fuente de energía para sinterizar material en polvo (normalmente nylon / poliamida), apuntando el láser automáticamente a los puntos en el espacio definidos por un modelo 3D, uniendo el material juntos para crear una estructura sólida. Es similar a la sinterización directa por láser de metal (DMLS); los dos son ejemplos del mismo concepto pero difieren en detalles técnicos. La fusión selectiva por láser (SLM) utiliza un concepto comparable, pero en SLM el material está completamente fundido en lugar de sinterizado, lo que permite diferentes propiedades (estructura cristalina, porosidad, etc.). SLS (así como las otras técnicas de AM mencionadas) es una tecnología relativamente nueva que hasta el momento se ha utilizado principalmente para la creación rápida de prototipos y para la producción de piezas de componentes de bajo volumen. Los roles de producción se están expandiendo a medida que mejora la comercialización de la tecnología AM.

Descripción

La sinterización por láser es un proceso generativo de estratificación: la pieza se construye capa por capa. Por la acción de los rayos láser, se pueden generar geometrías tridimensionales con socavaduras, piezas de trabajo que no se pueden producir en la producción mecánica convencional o de fundición.

Debido a la alta complejidad mecánica y, en particular, el tiempo de proceso que depende del volumen generado (que puede estar en el rango de horas y en partes grandes con requisitos de días de alta precisión), los métodos se utilizan especialmente para la producción de prototipos y pequeños números de partes complicadas. Sin embargo, la tendencia es utilizar la tecnología como un método de fabricación rápida o de herramientas rápidas para la producción rápida de herramientas y componentes funcionales.

El requisito previo básico es que los datos geométricos del producto están disponibles en tres dimensiones y procesados como datos de capa. En la producción tradicional de moldes de fundición, primero se debe producir un modelo de fundición a partir de los datos geométricos, que u. a. se tiene en cuenta la disminución del metal de refrigeración y otros requisitos técnicos de fundición. Por otro lado, para la sinterización por láser, se generan numerosas capas a partir de los datos CAD existentes del componente (generalmente en formato STL) mediante el llamado «corte».

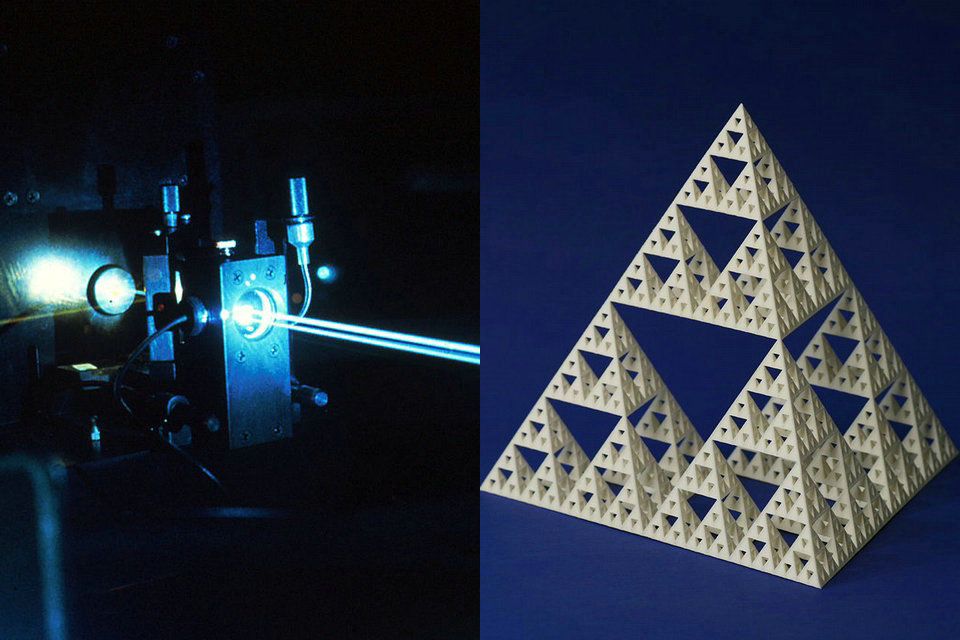

Por lo general, un láser utiliza un láser de CO 2, un láser Nd: YAG o un láser de fibra. El material en polvo es un plástico, una arena moldeada recubierta de plástico, un metal o un polvo cerámico.

El polvo se aplica a una plataforma de construcción con la ayuda de una cuchilla o rodillo en toda su superficie en un espesor de 1 a 200 micrones. Las capas se sinterizan o funden sucesivamente en el lecho de polvo activando el rayo láser de acuerdo con el contorno de la capa del componente. La plataforma de construcción ahora está ligeramente bajada y una nueva capa elevada. El polvo se proporciona levantando una plataforma de polvo o como material en la escobilla de goma. El procesamiento se realiza capa por capa en dirección vertical, por lo que es posible crear también contornos recortados. La energía suministrada por el láser es absorbida por el polvo y da como resultado la sinterización localizada de partículas con reducción de la superficie total.

En el caso de los polvos de plástico utilizados, se acostumbra no a producirlos mediante molienda, sino a polimerizarlos directamente como perlas, ya que en el proceso existen demandas muy altas sobre la naturaleza de los mismos. Como la fluidez del polvo utilizado se proporcionan.

Una ventaja importante del SLS es que elimina las estructuras de soporte requeridas por muchos otros métodos de creación rápida de prototipos. El componente siempre es soportado durante su formación por el polvo circundante. Al final del proceso, el polvo restante puede ser simplemente eliminado y reutilizado parcialmente para la siguiente ejecución. Actualmente no es posible la reutilización completa, especialmente con polvos plásticos, ya que pierden calidad a través del proceso.

Una forma especial para la producción de microestructuras es el micro-sinterizado por láser desarrollado en el Instituto de Láser de la Universidad de Ciencias Aplicadas de Mittweida. Este es un Q-Switch Laser usado con pulsos cortos. El proceso puede llevarse a cabo tanto en una cámara de vacío, a través de la cual también se pueden procesar los nanopolvos, como bajo gas protector o, en el caso de metales especiales, bajo aire. Una característica constructiva es el anillo médico patentado en todo el mundo, con la ayuda de la cual incluso capas extremadamente finas de polvo se pueden enrollar con precisión. Mediante el uso de múltiples escobillas de goma se pueden generar capas alternas y degradadas. La resolución del método está en el rango de micrones con respecto a los espesores de capa realizables y en áreas similares con respecto a los detalles de geometría reproducibles. Por un corto tiempo, es posible el procesamiento de polvos cerámicos en alta calidad. Así, las inlays dentales cerámicas también se generaron con el método.

Historia

La sinterización selectiva con láser (SLS) fue desarrollada y patentada por el Dr. Carl Deckard y el asesor académico, Dr. Joe Beaman en la Universidad de Texas en Austin a mediados de los años 80, bajo el patrocinio de DARPA. Deckard y Beaman participaron en la empresa de nueva creación DTM, establecida para diseñar y construir las máquinas SLS. En 2001, 3D Systems, el mayor competidor de DTM y SLS tec hnology, adquirió DTM. La patente más reciente sobre la tecnología SLS de Deckard se emitió el 28 de enero de 1997 y expiró el 28 de enero de 2014.

Un proceso similar fue patentado sin ser comercializado por R. F. Housholder en 1979.

Como SLS requiere el uso de láseres de alta potencia, a menudo es demasiado costoso, por no mencionar posiblemente demasiado peligroso, para usar en el hogar. El costo y el peligro potencial de la impresión SLS significa que el mercado local de impresión SLS no es tan grande como el mercado para otras tecnologías de fabricación aditiva, como el Fused Deposition Modeling (FDM).

Principio

Los prototipos SLS están hechos de materiales en polvo que son sinterizados selectivamente (calentados y fundidos) por un láser de alta potencia.

La máquina consiste en una cámara de construcción en un pistón de fabricación, rodeada por la izquierda y la derecha por dos pistones que suministran el polvo, un potente láser y un rodillo para esparcir el polvo. La cámara debe mantenerse a una temperatura constante para evitar la deformación.

El proceso comienza con un archivo CAD 3D que se corta en secciones 2D. El pistón de fabricación se eleva al máximo, mientras que los pistones que suministran el polvo están en su punto más bajo. El rollo extiende el polvo en una capa uniforme sobre toda la cámara. El láser luego traza la sección 2D en la superficie del polvo, sinterizándolo. El pistón de fabricación baja el grosor de un estrato, mientras que uno de los pistones de suministro de polvo aumenta (se alternan: una de cada dos veces la de la izquierda). Una nueva capa de polvo se extiende sobre toda la superficie por el rollo, y el proceso se repite hasta que la pieza está terminada.

La pieza de trabajo debe retirarse con cuidado de la máquina y limpiar el polvo no insertado que la rodea.

Hay otras máquinas donde el polvo no viene de abajo gracias a los pistones, sino desde la parte superior. Este método ahorra tiempo porque no es necesario detener la fabricación de piezas para reponer la máquina de polvo.

Si la pieza está destinada a la fundición de cera perdida, debe infiltrarse con cera para que sea menos frágil. Después del secado, se coloca en un árbol de moldura alrededor del cual se vierte la cerámica. Cuando este último es duro, el molde se coloca en un horno, la cera se derrite y se obtiene el molde deseado. Queda por hundir un metal fundido, dejarlo enfriar, romper el molde, recuperar la pieza, cortar el árbol y tratar la superficie. La pieza terminada está ahí.

panorama

Se utilizan varios métodos para aumentar la velocidad de construcción: el volumen sinterizado por unidad de tiempo. Para ello, se utilizan potencias láser superiores a 1 kW. En el microsinelling láser, un proceso de alta velocidad se realiza mediante una deflexión de haz ultrarrápida, alcanzándose experimentalmente velocidades de deflexión de 150 m / s. En desarrollo, el proceso es sinterización por haz de electrones. Aquí, se utilizan potencias incluso mayores de hasta 10 kW. Esto también permite el procesamiento rápido de aceros de alta resistencia, especialmente aceros para herramientas.

Tecnología

Una tecnología de capa de fabricación aditiva, SLS implica el uso de un láser de alta potencia (por ejemplo, un láser de dióxido de carbono) para fusionar pequeñas partículas de polvos de plástico, metal, cerámica o vidrio en una masa que tiene una forma tridimensional deseada. El láser fusiona selectivamente el material en polvo al escanear secciones transversales generadas a partir de una descripción digital en 3D de la pieza (por ejemplo, de un archivo CAD o datos de escaneo) en la superficie de un lecho de polvo. Después de escanear cada sección transversal, el lecho de polvo desciende un espesor de una capa, se aplica una nueva capa de material en la parte superior y el proceso se repite hasta que se completa la pieza.

Debido a que la densidad de la pieza terminada depende de la potencia pico del láser, en lugar de la duración del láser, una máquina SLS normalmente utiliza un láser pulsado. La máquina SLS precalienta el material de polvo a granel en el lecho de polvo algo por debajo de su punto de fusión, para facilitar que el láser aumente la temperatura de las regiones seleccionadas por el resto del camino hasta el punto de fusión.

En contraste con algunos otros procesos de fabricación aditiva, como la estereolitografía (SLA) y el modelado por deposición fundida (FDM), que a menudo requieren estructuras de soporte especiales para fabricar diseños sobresalientes, SLS no necesita un alimentador separado para el material de soporte porque la parte que se está construyendo Está rodeado de polvo no enterrado en todo momento, lo que permite la construcción de geometrías previamente imposibles. Además, como la cámara de la máquina siempre está llena de material en polvo, la fabricación de varias piezas tiene un impacto mucho menor en la dificultad y el precio general del diseño, ya que a través de una técnica conocida como ‘nidificación’ se pueden colocar varias piezas para que se ajusten a los límites de la máquina. Sin embargo, un aspecto del diseño que debe observarse es que con SLS es ‘imposible’ fabricar un elemento hueco pero completamente cerrado. Esto se debe a que el polvo no insertado dentro del elemento no se puede drenar.

Desde que las patentes han comenzado a caducar, las impresoras domésticas asequibles se han hecho posibles, pero el proceso de calentamiento sigue siendo un obstáculo, con un consumo de energía de hasta 5 kW y temperaturas que deben controlarse dentro de 2 ° C para las tres etapas de precalentamiento, fusión y almacenamiento antes de la eliminación.

Materiales y aplicaciones

Algunas máquinas SLS utilizan polvo de un solo componente, como la sinterización directa por láser de metal. Los polvos son comúnmente producidos por molienda de bolas. Sin embargo, la mayoría de las máquinas SLS utilizan polvos de dos componentes, generalmente polvo recubierto o una mezcla de polvo. En los polvos de un solo componente, el láser funde solo la superficie exterior de las partículas (fusión de la superficie), fusionando los núcleos sólidos no fundidos entre sí y con la capa anterior.

En comparación con otros métodos de fabricación de aditivos, SLS puede producir piezas de una gama relativamente amplia de materiales en polvo disponibles comercialmente. Estos incluyen polímeros como el nailon (puro, relleno de vidrio o con otros rellenos) o poliestireno, metales como el acero, titanio, mezclas de aleaciones y compuestos y arena verde. El proceso físico puede ser de fusión total, fusión parcial o sinterización en fase líquida. Dependiendo del material, se puede lograr una densidad de hasta el 100% con propiedades del material comparables a las de los métodos de fabricación convencionales. En muchos casos, una gran cantidad de piezas se pueden empacar dentro del lecho de polvo, lo que permite una productividad muy alta.

La tecnología SLS se usa ampliamente en todo el mundo debido a su capacidad para crear geometrías muy complejas directamente a partir de datos CAD digitales. Si bien comenzó como una forma de construir piezas prototipo al principio del ciclo de diseño, cada vez se usa más en la fabricación limitada para producir piezas de uso final. Una aplicación menos esperada y en rápido crecimiento de SLS es su uso en el arte.

Debido a que SLS puede producir piezas hechas de una amplia variedad de materiales (plásticos, vidrio, cerámica o metales), se está convirtiendo rápidamente en un proceso popular para crear prototipos e incluso productos finales. El SLS se ha utilizado cada vez más en la industria en situaciones donde se necesitan pequeñas cantidades de piezas de alta calidad, como en la industria aeroespacial, donde el SLS se usa con más frecuencia para crear prototipos para aviones. Las aeronaves a menudo se construyen en pequeñas cantidades y permanecen en servicio durante décadas, por lo que la producción de moldes físicos para piezas no es rentable, por lo que SLS se ha convertido en una solución excelente.

Ventajas vs. desventajas

Ventajas

Una clara ventaja del proceso SLS es que, dado que es totalmente autosuficiente, permite que las partes se construyan dentro de otras partes en un proceso llamado agrupamiento, con una geometría altamente compleja que simplemente no se puede construir de ninguna otra manera.

Las piezas poseen gran resistencia y rigidez.

Buena resistencia quimica

Varias posibilidades de acabado (p. Ej., Metalización, esmaltado en estufa, molienda vibratoria, coloración de cubas, pegado, polvo, recubrimiento, flocado)

Bio compatible según EN ISO 10993-1 y USP / nivel VI / 121 ° C

Las partes complejas con componentes interiores, canales, se pueden construir sin atrapar el material interior y alterar la superficie debido a la remoción del soporte.

El proceso de fabricación de aditivos más rápido para la impresión de prototipos funcionales o duraderos, o partes de usuario final.

Amplia variedad de materiales y características de resistencia, durabilidad y funcionalidad, SLS ofrece materiales a base de nylon como una solución que depende de la aplicación.

Debido a las excelentes propiedades mecánicas, el material se utiliza a menudo para sustituir los plásticos de moldeo por inyección típicos.

Desventajas

Las piezas impresas SLS tienen una superficie porosa. Esto se puede sellar aplicando un recubrimiento como el cianoacrilato.