A sinterização seletiva a laser (SLS) é uma técnica de manufatura aditiva (AM) que utiliza um laser como fonte de energia para sinterizar materiais em pó (tipicamente nylon / poliamida), visando o laser automaticamente em pontos definidos por um modelo 3D. juntos para criar uma estrutura sólida. É semelhante à sinterização direta a laser de metal (DMLS); os dois são instanciações do mesmo conceito, mas diferem em detalhes técnicos. A fusão a laser seletiva (SLM) usa um conceito comparável, mas no SLM o material é totalmente derretido em vez de sinterizado, permitindo diferentes propriedades (estrutura cristalina, porosidade e assim por diante). O SLS (assim como as outras técnicas mencionadas do AM) é uma tecnologia relativamente nova que até agora tem sido usada principalmente para prototipagem rápida e produção de baixo volume de componentes. As funções de produção estão se expandindo à medida que a comercialização da tecnologia AM melhora.

Descrição

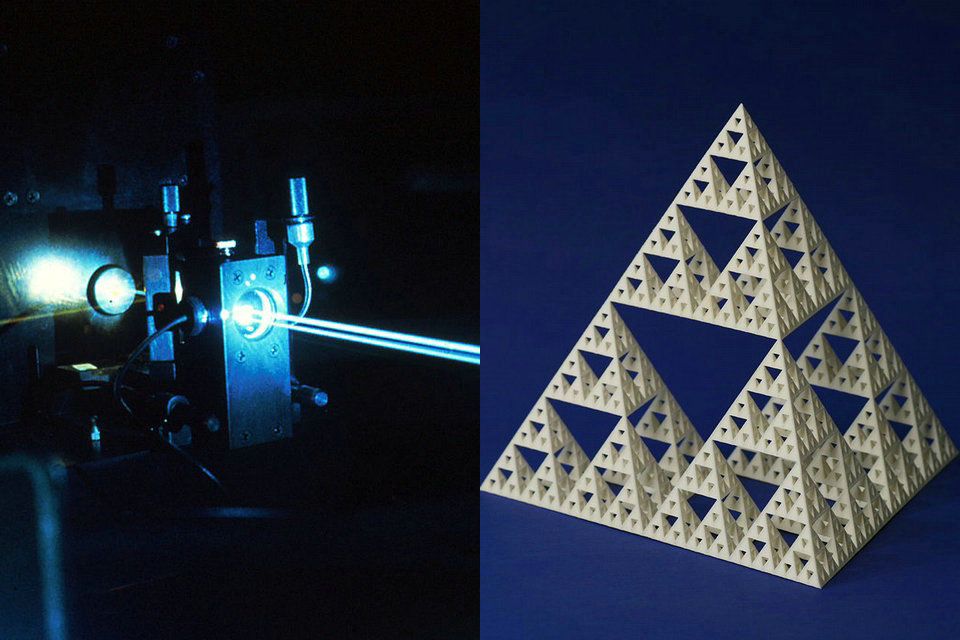

A sinterização a laser é um processo generativo de camadas: a peça de trabalho é construída camada por camada. Pela ação dos feixes de laser, qualquer geometria tridimensional pode ser gerada com rebaixos, peças de trabalho que não podem ser produzidas na produção mecânica convencional ou de fundição.

Devido à alta complexidade mecânica e em particular o tempo de processo dependente do volume gerado (que pode estar na faixa de horas e em grandes partes com alta precisão de dias), os métodos são utilizados especialmente para a produção de protótipos e pequenos números de partes complicadas. A tendência, no entanto, é usar a tecnologia como um método de fabricação rápida ou rápida de ferramentas para a produção rápida de ferramentas e componentes funcionais.

O pré-requisito básico é que os dados geométricos do produto estejam disponíveis em três dimensões e processados como dados de camada. Na produção tradicional de moldes de fundição, um modelo de fundição deve primeiro ser produzido a partir dos dados geométricos, o qual u. uma. a diminuição do metal de resfriamento e outros requisitos técnicos de fundição são levados em conta. Para a sinterização a laser, por outro lado, numerosas camadas são geradas a partir dos dados CAD existentes do componente (geralmente no formato STL) pelo chamado “fatiamento”.

Normalmente, um laser usa um laser de CO 2, um laser Nd: YAG ou um laser de fibra. O material em pó é um plástico, uma areia de moldagem revestida de plástico, um metal ou um pó de cerâmica.

O pó é aplicado a uma plataforma de construção com a ajuda de uma lâmina ou rolete sobre toda a sua superfície em uma espessura de 1 a 200 mícrons. As camadas são sucessivamente sinterizadas ou derretidas no leito de pó acionando o feixe de laser de acordo com o contorno da camada do componente. A plataforma de construção está agora ligeiramente abaixada e uma nova camada é levantada. O pó é fornecido levantando uma plataforma de pó ou como um calço no rodo. O processamento é feito camada por camada na direção vertical, portanto, é possível criar também contornos inferiores. A energia fornecida pelo laser é absorvida pelo pó e resulta na sinterização localizada das partículas com redução da superfície total.

No caso dos pós plásticos utilizados, costuma-se não produzi-los por moagem, mas polimerizar diretamente como contas, já que no processo demandas muito altas sobre a natureza de tais. Como a fluidez do pó utilizado é fornecida.

Uma grande vantagem do SLS é que ele elimina as estruturas de suporte exigidas por muitos outros métodos de prototipagem rápida. O componente é sempre suportado durante a sua formação pelo pó circundante. No final do processo, o pó restante pode ser simplesmente retirado e parcialmente reutilizado para a próxima execução. Atualmente, a reutilização completa não é possível, especialmente com pós de plástico, pois eles perdem qualidade durante o processo.

Uma forma especial para a produção de microestruturas é a micro-sinterização a laser desenvolvida no Instituto de Laser da Universidade de Ciências Aplicadas de Mittweida. Este é um Q-switchedLaser usado com pulsos curtos. O processo pode ocorrer tanto em uma câmara de vácuo, através da qual nanopós também podem ser processados, e sob gás de proteção ou, no caso de metais especiais, sob o ar. Uma característica de construção é o médico do anel patenteado em todo o mundo, com a ajuda de que mesmo camadas extremamente finas de pó podem ser enroladas com precisão. Usando vários rodos alternando e camadas de gradiente podem ser geradas. A resolução do método está na faixa de mícrons com respeito às espessuras de camada realizáveis e em áreas similares com relação aos detalhes de geometria reproduzíveis. Por um curto período de tempo, o processamento de pós cerâmicos em alta qualidade é possível. Assim, inlays dentais cerâmicos também foram gerados com o método.

História

A sinterização seletiva a laser (SLS) foi desenvolvida e patenteada pelo Dr. Carl Deckard e pelo consultor acadêmico Dr. Joe Beaman, da Universidade do Texas, em Austin, em meados dos anos 80, sob o patrocínio da DARPA. A Deckard e a Beaman estavam envolvidas na empresa start-up DTM, criada para projetar e construir as máquinas SLS. Em 2001, a 3D Systems, a maior concorrente da tecnologia de DTM e SLS, adquiriu a DTM. A patente mais recente sobre a tecnologia SLS da Deckard foi emitida em 28 de janeiro de 1997 e expirou em 28 de janeiro de 2014.

Um processo semelhante foi patenteado sem ser comercializado pela R. F. Housholder em 1979.

Como o SLS requer o uso de lasers de alta potência, muitas vezes é muito caro, para não mencionar possivelmente muito perigoso, usar em casa. A despesa e o perigo potencial da impressão SLS significa que o mercado doméstico para impressão SLS não é tão grande quanto o mercado para outras tecnologias de fabricação de aditivos, como o FDM (Fused Deposition Modeling).

Princípio

Os protótipos SLS são feitos de materiais em pó que são seletivamente sinterizados (aquecidos e fundidos) por um laser de alta potência.

A máquina consiste de uma câmara de construção em um pistão de fabricação, cercada à esquerda e à direita por dois pistões que fornecem o pó, um poderoso laser e um rolo para espalhar o pó. A câmara deve ser mantida a uma temperatura constante para evitar a deformação.

O processo começa com um arquivo CAD 3D que é cortado em seções 2D. O pistão de fabricação é elevado ao máximo, enquanto os pistões que fornecem o pó estão em seu ponto mais baixo. O rolo espalha o pó em uma camada uniforme sobre toda a câmara. O laser então traça a seção 2D na superfície do pó, sinterizando-o. O pistão de fabricação desce a espessura de um estrato, enquanto um dos pistões de suprimento de pó sobe (eles alternam: uma vez fora de dois que da esquerda). Uma nova camada de pó é espalhada por toda a superfície pelo rolo, e o processo é repetido até que a peça seja finalizada.

A peça de trabalho deve então ser removida cuidadosamente da máquina e limpa o pó não-sinterizado que a circunda.

Existem outras máquinas onde o pó não vem de baixo graças aos pistões, mas a partir do topo. Este método economiza tempo porque não é necessário parar a fabricação de peças para reabastecer a máquina de pó.

Se a peça é destinada à fundição por cera perdida, deve ser infiltrada com cera para torná-la menos frágil. Após a secagem, ele é colocado em uma árvore de moldagem em torno da qual a cerâmica é despejada. Quando o último é duro, o molde é colocado em um forno, a cera derrete e o molde desejado é obtido. Resta afundar um metal fundido, deixar esfriar, quebrar o molde, recuperar a peça, cortar a árvore e tratar a superfície. A peça acabada está lá.

Outlook

Vários métodos são usados para aumentar a taxa de construção – o volume sinterizado por unidade de tempo. Para este propósito, são usadas potências de laser acima de 1 kW. Na microsinelação a laser, um processo de alta velocidade é realizado por deflexão ultrarrápida do feixe, com velocidades de deflexão de 150 m / s sendo atingidas experimentalmente. Em desenvolvimento, o processo é a sinterização por feixe de elétrons. Aqui, potências ainda maiores de até 10 kW são usadas. Isso também permite o processamento rápido de aços de alta resistência, especialmente aços ferramenta.

Tecnologia

Uma tecnologia de camada de fabricação aditiva, SLS, envolve o uso de um laser de alta potência (por exemplo, um laser de dióxido de carbono) para fundir pequenas partículas de plástico, metal, cerâmica ou vidro em uma massa que tenha a forma tridimensional desejada. O laser funde seletivamente o material em pó ao varrer seções transversais geradas a partir de uma descrição digital 3-D da peça (por exemplo, de um arquivo CAD ou dados digitalizados) na superfície de um leito de pó. Depois que cada seção transversal é escaneada, o leito de pó é reduzido em uma espessura de camada, uma nova camada de material é aplicada na parte superior e o processo é repetido até que a peça seja concluída.

Como a densidade da peça acabada depende do pico da potência do laser, em vez da duração do laser, uma máquina SLS geralmente usa um laser pulsado. A máquina SLS pré-aquece o material a granel em pó no leito de pó um pouco abaixo do seu ponto de fusão, para tornar mais fácil para o laser elevar a temperatura das regiões selecionadas até ao ponto de fusão.

Em contraste com alguns outros processos de fabricação de aditivos, como estereolitografia (SLA) e modelagem por deposição fundida (FDM), que na maioria das vezes exigem estruturas de suporte especiais para fabricar projetos suspensos, a SLS não precisa de um alimentador separado para material de suporte porque a peça está sendo construída é cercado por pó não sinterizado em todos os momentos, isso permite a construção de geometrias anteriormente impossíveis. Além disso, como a câmara da máquina é sempre preenchida com material em pó, a fabricação de várias peças tem um impacto muito menor na dificuldade e no preço geral do projeto porque, por meio de uma técnica conhecida como ‘Agrupamento’, várias partes podem ser posicionadas dentro dos limites da máquina. Um aspecto de design que deve ser observado, no entanto, é que com o SLS é “impossível” fabricar um elemento oco, mas totalmente fechado. Isso ocorre porque o pó não sinterizado dentro do elemento não pode ser drenado.

Desde que as patentes começaram a expirar, impressoras domésticas acessíveis tornaram-se possíveis, mas o processo de aquecimento ainda é um obstáculo, com um consumo de energia de até 5 kW e temperaturas controladas dentro de 2 ° C para os três estágios de pré-aquecimento e armazenar antes da remoção.

Materiais e aplicações

Algumas máquinas SLS usam pó de componente único, como a sinterização direta a laser de metal. Os pós são normalmente produzidos por moagem de bolas. No entanto, a maioria das máquinas SLS usa pós de dois componentes, normalmente em pó revestido ou em pó. Nos pós de componente único, o laser funde apenas a superfície externa das partículas (fusão da superfície), fundindo os núcleos sólidos não derretidos entre si e com a camada anterior.

Em comparação com outros métodos de fabricação aditiva, a SLS pode produzir peças de uma gama relativamente ampla de materiais em pó comercialmente disponíveis. Estes incluem polímeros tais como nylon (puro, preenchido com vidro ou com outros enchimentos) ou poliestireno, metais incluindo aço, titânio, misturas de ligas e compósitos e areia verde. O processo físico pode ser fusão total, fusão parcial ou sinterização em fase líquida. Dependendo do material, pode-se obter até 100% de densidade com propriedades de material comparáveis às dos métodos convencionais de fabricação. Em muitos casos, grandes quantidades de peças podem ser embaladas dentro do leito de pó, permitindo uma produtividade muito alta.

A tecnologia SLS é amplamente utilizada em todo o mundo devido à sua capacidade de criar facilmente geometrias muito complexas diretamente a partir de dados CAD digitais. Embora tenha começado como uma maneira de construir peças de protótipo no início do ciclo de projeto, ela está sendo usada cada vez mais em manufaturas de produção limitada para produzir peças de uso final. Uma aplicação menos esperada e em rápido crescimento do SLS é seu uso na arte.

Porque SLS pode produzir peças feitas a partir de uma ampla variedade de materiais (plásticos, vidro, cerâmica ou metais), está rapidamente se tornando um processo popular para a criação de protótipos e até mesmo produtos finais. O SLS tem sido cada vez mais utilizado na indústria em situações em que pequenas quantidades de peças de alta qualidade são necessárias, como na indústria aeroespacial, onde o SLS está sendo usado com mais frequência para criar protótipos de aeronaves. Aeronaves são muitas vezes construídas em pequenas quantidades e permanecem em serviço por décadas, então a produção de moldes físicos para peças torna-se não rentável, então a SLS se tornou uma excelente solução.

Vantagens vs. desvantagens

Vantagens

Uma vantagem distinta do processo SLS é que, por ser totalmente autoportante, permite que partes sejam construídas em outras partes em um processo chamado de aninhamento – com geometria altamente complexa que simplesmente não poderia ser construída de outra maneira.

As peças possuem alta resistência e rigidez

Boa resistência química

Várias possibilidades de acabamento (por exemplo, metalização, esmaltação da estufa, retificação vibratória, coloração da tubagem, colagem, pó, revestimento, flocagem)

Bio compatível de acordo com EN ISO 10993-1 e USP / nível VI / 121 ° C

Peças complexas com componentes internos, canais, podem ser construídas sem prender o material interno e alterar a superfície da remoção do suporte.

Processo de manufatura aditiva mais rápida para impressão funcional, durável, protótipos ou peças de usuário final.

Vasta variedade de materiais e características de resistência, durabilidade e funcionalidade, a SLS oferece materiais à base de Nylon como uma solução, dependendo da aplicação.

Devido às excelentes propriedades mecânicas, o material é frequentemente utilizado para substituir os plásticos típicos de moldagem por injeção.

Desvantagens

As peças impressas do SLS têm uma superfície porosa. Isto pode ser selado aplicando um revestimento tal como o cianoacrilato.