Le frittage sélectif au laser (SLS) est une technique de fabrication additive (AM) qui utilise un laser comme source d’énergie pour le frittage de matériaux en poudre (généralement du nylon / polyamide), en visant le laser automatiquement vers des points de l’espace définis par un modèle 3D, liant ainsi le matériau. ensemble pour créer une structure solide. Il est similaire au frittage laser direct des métaux (DMLS); les deux sont des instanciations du même concept mais diffèrent par les détails techniques. La fusion sélective au laser (SLM) utilise un concept comparable, mais dans SLM, le matériau est entièrement fondu plutôt que fritté, ce qui permet d’obtenir des propriétés différentes (structure cristalline, porosité, etc.). Le SLS (ainsi que les autres techniques AM mentionnées) est une technologie relativement nouvelle qui a été principalement utilisée jusqu’à présent pour le prototypage rapide et la production de pièces en faible volume. Les rôles de production se développent parallèlement à l’amélioration de la commercialisation de la technologie AM.

La description

Le frittage laser est un processus de superposition générative: la pièce est construite couche par couche. Grâce à l’action des faisceaux laser, toutes les géométries tridimensionnelles peuvent être générées avec des contre-dépouilles. Pièces ne pouvant pas être produites dans les procédés de fabrication mécanique ou de fonte classiques.

En raison de la complexité mécanique élevée et en particulier du temps de traitement dépendant du volume généré (qui peut être compris dans la plage d’heures et en grande partie avec des exigences de précision élevées en jours), les méthodes sont utilisées notamment pour la production de prototypes et petit nombre de pièces compliquées. La tendance est toutefois à l’utilisation de la technologie comme méthode de fabrication rapide ou d’outillage rapide pour la production rapide d’outils et de composants fonctionnels.

La condition de base est que les données géométriques du produit soient disponibles en trois dimensions et traitées en tant que données de couche. Dans la production traditionnelle de moules de coulée, un modèle de coulée doit d’abord être produit à partir des données géométriques, qui u. une. la diminution du refroidissement du métal et d’autres exigences techniques de coulée sont prises en compte. En revanche, pour le frittage laser, de nombreuses couches sont générées à partir des données CAO existantes du composant (généralement au format STL) par « découpage en tranches ».

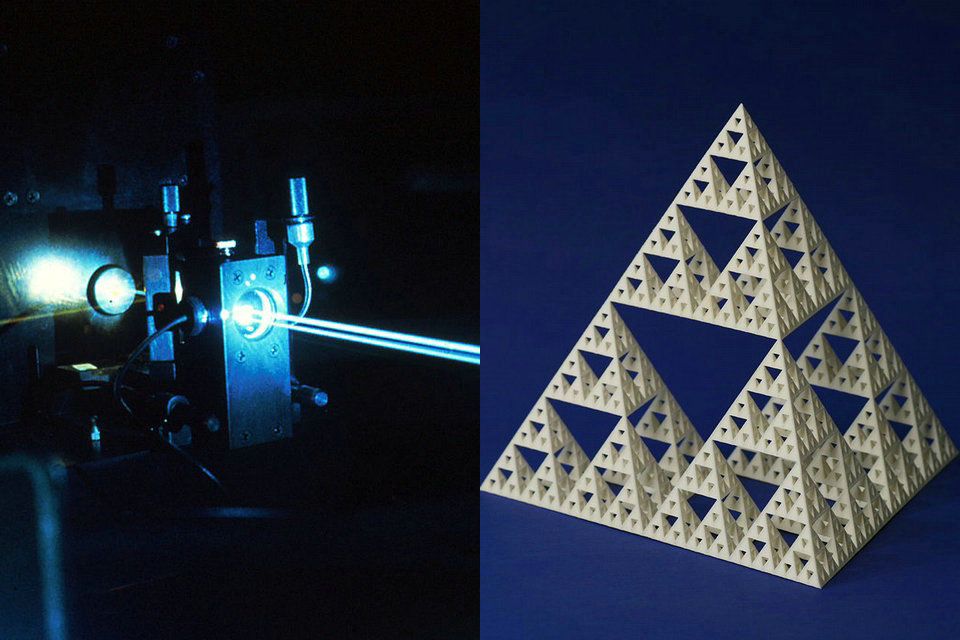

Généralement, un laser utilise un laser à CO 2, un laser Nd: YAG ou un laser à fibre. Le matériau en poudre est un plastique, un sable à mouler recouvert de plastique, un métal ou une poudre de céramique.

La poudre est appliquée sur une plate-forme de bâtiment à l’aide d’une racle ou d’un rouleau sur toute sa surface, dans une épaisseur de 1 à 200 microns. Les couches sont successivement frittées ou fondues dans le lit de poudre en déclenchant le faisceau laser en fonction du contour de couche du composant. La plate-forme de construction est maintenant légèrement abaissée et une nouvelle couche est levée. La poudre est fournie en soulevant une plateforme pour poudre ou en stock dans la raclette. Le traitement est effectué couche par couche dans la direction verticale, il est donc possible de créer également des contours en contre-dépouille. L’énergie fournie par le laser est absorbée par la poudre et entraîne un frittage localisé des particules avec réduction de la surface totale.

Dans le cas des poudres de plastique utilisées, il est courant de ne pas les produire par broyage, mais de les polymériser directement sous forme de billes, car, dans le procédé, leur nature est très exigeante. La fluidité de la poudre utilisée est fournie.

L’un des principaux avantages du SLS est qu’il élimine les structures de support requises par de nombreuses autres méthodes de prototypage rapide. Le composant est toujours supporté lors de sa formation par la poudre environnante. À la fin du processus, la poudre restante peut être simplement éliminée et partiellement réutilisée pour la prochaine utilisation. Une réutilisation complète est actuellement impossible, en particulier avec les poudres de plastique, car elles perdent de la qualité au cours du processus.

Le micro-frittage au laser mis au point par l’Institut du laser de l’université de sciences appliquées de Mittweida est une forme spéciale pour la production de microstructures. C’est un laser Q-switché utilisé avec des impulsions courtes. Le processus peut se dérouler à la fois dans une chambre à vide, à travers laquelle des nanopoudres peuvent également être traitées, et sous gaz de protection ou, dans le cas de métaux spéciaux, sous air. Le dispositif de traitement de bagues breveté dans le monde entier est un élément de construction qui permet de remonter avec précision des couches de poudre extrêmement fines. En utilisant plusieurs raclettes, des couches alternées et dégradées peuvent être générées. La résolution de la méthode se situe dans la plage du micron en ce qui concerne les épaisseurs de couche réalisables et dans des zones similaires en ce qui concerne les détails géométriques reproductibles. Pendant un court laps de temps, il est possible de traiter des poudres de céramique de haute qualité. Ainsi, des inlays dentaires en céramique ont également été générés avec le procédé.

Histoire

Le frittage sélectif au laser (SLS) a été mis au point et breveté par le Dr Carl Deckard et son conseiller pédagogique, le Dr Joe Beaman, de l’Université du Texas à Austin au milieu des années 80, sous le parrainage de la DARPA. Deckard et Beaman ont été impliqués dans la société de démarrage résultante DTM, créée pour concevoir et construire les machines SLS. En 2001, 3D Systems, le plus grand concurrent des technologies DTM et SLS, a acquis DTM. Le brevet le plus récent concernant la technologie SLS de Deckard a été délivré le 28 janvier 1997 et a expiré le 28 janvier 2014.

Un procédé similaire a été breveté sans être commercialisé par R. F. Housholder en 1979.

Comme le SLS nécessite l’utilisation de lasers de haute puissance, son utilisation à la maison est souvent trop coûteuse, voire trop dangereuse. Le coût et le danger potentiel de l’impression SLS signifient que le marché national pour l’impression SLS n’est pas aussi vaste que celui d’autres technologies de fabrication additive, telles que la modélisation par dépôt fondu (FDM).

Principe

Les prototypes SLS sont fabriqués à partir de matériaux en poudre frittés (chauffés et fondus) de manière sélective par un laser haute puissance.

La machine consiste en une chambre de construction sur un piston de fabrication, entourée à gauche et à droite par deux pistons alimentant la poudre, un laser puissant et un rouleau pour répandre la poudre. La chambre doit être maintenue à une température constante pour éviter toute déformation.

Le processus commence par un fichier de CAO 3D découpé en sections 2D. Le piston de fabrication est élevé au maximum tandis que les pistons fournissant la poudre sont à leur point le plus bas. Le rouleau étale la poudre en une couche uniforme sur toute la chambre. Le laser trace ensuite la section 2D sur la surface de la poudre, la frittant ainsi. Le piston de fabrication descend dans l’épaisseur d’une couche alors que l’un des pistons d’alimentation en poudre monte (ils alternent: une fois sur deux celle de gauche). Une nouvelle couche de poudre est étalée sur toute la surface par le rouleau et le processus est répété jusqu’à ce que la pièce soit terminée.

La pièce doit ensuite être retirée avec soin de la machine et nettoyée de la poudre non frittée qui l’entoure.

Il existe d’autres machines où la poudre ne vient pas d’en bas grâce aux pistons, mais du haut. Cette méthode permet de gagner du temps car il n’est pas nécessaire d’interrompre la fabrication des pièces pour reconstituer la machine à poudre.

Si la pièce est destinée à la coulée de cire perdue, elle doit ensuite être infiltrée de cire pour la rendre moins fragile. Après séchage, il est placé sur un arbre à mouler autour duquel la céramique est coulée. Lorsque celui-ci est dur, le moule est placé dans un four, la cire fond et le moule souhaité est obtenu. Il reste à couler un métal en fusion, à le laisser refroidir, à casser le moule, à récupérer le morceau, à couper l’arbre et à traiter la surface. La pièce finie est là.

Perspective

Diverses méthodes sont utilisées pour augmenter le taux de génération – le volume fritté par unité de temps. À cette fin, des puissances laser supérieures à 1 kW sont utilisées. En microsinage laser, un processus à grande vitesse est réalisé par une déviation du faisceau ultra-rapide, des vitesses de déviation de 150 m / s étant atteintes expérimentalement. En cours de développement, le processus est le frittage par faisceau d’électrons. Ici, des puissances encore plus élevées allant jusqu’à 10 kW sont utilisées. Cela permet également le traitement rapide des aciers à haute résistance, en particulier des aciers à outils.

La technologie

La technologie des couches de fabrication additive, SLS, implique l’utilisation d’un laser haute puissance (par exemple, un laser à dioxyde de carbone) pour fusionner de petites particules de poudres de plastique, de métal, de céramique ou de verre en une masse ayant la forme tridimensionnelle souhaitée. Le laser fusionne sélectivement le matériau en poudre en balayant les sections transversales générées à partir d’une description numérique 3D de la pièce (par exemple à partir d’un fichier de CAO ou de données numérisées) à la surface d’un lit de poudre. Une fois chaque section balayée, le lit de poudre est abaissé d’une couche d’épaisseur, une nouvelle couche de matériau est appliquée sur le dessus et le processus est répété jusqu’à ce que la pièce soit terminée.

Étant donné que la densité de la pièce finie dépend de la puissance maximale du laser et non de sa durée, une machine SLS utilise généralement un laser pulsé. La machine SLS préchauffe le matériau en poudre en vrac dans le lit de poudre un peu au-dessous de son point de fusion, afin de permettre au laser d’élever la température des régions sélectionnées jusqu’à son point de fusion.

Contrairement à certains autres procédés de fabrication additifs, tels que la stéréolithographie (SLA) et la modélisation par dépôt fondu (FDM), qui nécessitent le plus souvent des structures de support spéciales pour la fabrication de conceptions en surplomb, SLS n’a pas besoin d’un alimentateur séparé pour le matériau de support car la pièce à construire est entouré de poudre non frittée à tout moment, ce qui permet de construire des géométries auparavant impossibles. De plus, étant donné que la chambre de la machine est toujours remplie de poudre, la fabrication de plusieurs pièces a un impact beaucoup moins important sur la difficulté globale et le prix de la conception car, grâce à une technique appelée « Nesting », plusieurs pièces peuvent être positionnées pour respecter les limites. de la machine. Il convient toutefois de noter qu’un aspect de la conception est qu’il est «impossible» de fabriquer un élément creux mais entièrement enfermé. En effet, la poudre non frittée dans l’élément ne peut pas être drainée.

Depuis que les brevets ont commencé à expirer, des imprimantes domestiques abordables sont devenues possibles, mais le processus de chauffage reste un obstacle, avec une consommation électrique pouvant atteindre 5 kW et une température devant être contrôlée à moins de 2 ° C pendant les trois étapes de préchauffage, de fusion et stocker avant le retrait.

Matériaux et applications

Certaines machines SLS utilisent une poudre monocomposante, telle que le frittage laser direct des métaux. Les poudres sont généralement produites par broyage à billes. Cependant, la plupart des machines SLS utilisent des poudres à deux composants, généralement des poudres enrobées ou un mélange de poudres. Dans les poudres monocomposants, le laser ne fond que la surface extérieure des particules (fusion superficielle), en fusionnant les noyaux solides non fondus les uns aux autres et à la couche précédente.

Par rapport aux autres méthodes de fabrication additive, SLS peut produire des pièces à partir d’une gamme relativement large de matériaux en poudre disponibles dans le commerce. Ceux-ci comprennent des polymères tels que le nylon (pur, chargé de verre ou avec d’autres charges) ou le polystyrène, des métaux tels que l’acier, le titane, des mélanges d’alliages, des composites et du sable vert. Le processus physique peut être une fusion complète, une fusion partielle ou un frittage en phase liquide. Selon le matériau, il est possible d’atteindre une densité allant jusqu’à 100% avec des propriétés comparables à celles des méthodes de fabrication conventionnelles. Dans de nombreux cas, un grand nombre de pièces peuvent être emballées dans le lit de poudre, ce qui permet une productivité très élevée.

La technologie SLS est largement utilisée dans le monde en raison de sa capacité à créer facilement des géométries très complexes directement à partir de données CAO numériques. Alors qu’il s’agissait au départ d’un moyen de construire des prototypes de pièces tôt dans le cycle de conception, il est de plus en plus utilisé dans la fabrication à tirage limité pour produire des pièces pour utilisation finale. Une application de SLS de moins en moins attendue et en croissance rapide est son utilisation dans l’art.

Etant donné que SLS peut produire des pièces à partir d’une grande variété de matériaux (plastique, verre, céramique ou métaux), il devient rapidement un processus populaire pour la création de prototypes, voire de produits finis. Le SLS est de plus en plus utilisé dans l’industrie dans des situations où de petites quantités de pièces de haute qualité sont nécessaires, comme dans l’industrie aérospatiale, où le SLS est utilisé plus souvent pour créer des prototypes d’aéronefs. Les aéronefs sont souvent construits en petites quantités et restent en service pendant des décennies. Par conséquent, la fabrication de moules physiques pour pièces n’est plus rentable et SLS est donc devenue une excellente solution.

Avantages vs inconvénients

Les avantages

Le processus SLS présente l’avantage de pouvoir, dans la mesure où il est entièrement autonome, permettre de créer des pièces à l’intérieur d’autres pièces dans le cadre d’un processus appelé imbrication – avec une géométrie extrêmement complexe qui ne pourrait tout simplement pas être construite autrement.

Les pièces possèdent une grande résistance et rigidité

Bonne résistance chimique

Diverses possibilités de finition (par exemple, métallisation, émaillage au four, broyage vibratoire, coloration de la cuve, collage, poudre, revêtement, flocage)

Bio compatible selon EN ISO 10993-1 et USP / niveau VI / 121 ° C

Des pièces complexes avec des composants intérieurs, des canaux, peuvent être construites sans emprisonner le matériau ni altérer la surface lors du retrait du support.

Le procédé de fabrication additif le plus rapide pour l’impression de pièces fonctionnelles, durables, de prototypes ou d’utilisateurs finaux.

Vaste variété de matériaux et de caractéristiques de résistance, de durabilité et de fonctionnalité, SLS propose des matériaux à base de nylon comme solution en fonction de l’application.

En raison de ses excellentes propriétés mécaniques, le matériau est souvent utilisé pour remplacer les plastiques typiques du moulage par injection.

Désavantages

Les pièces imprimées SLS ont une surface poreuse. Cela peut être scellé en appliquant un revêtement tel que le cyanoacrylate.