إن انصهار الليزر الانتقائي (SLM) أو التلبيد المباشر بالليزر المعدني (DMLS) هو إنتاج سريع للطباعة ثلاثية الأبعاد ، أو تقنية تصنيع مضافة (AM) مصممة لاستخدام ليزر عالي الكثافة للطاقة لإذابة ومسح المعادن معاً. في العديد من SLM يعتبر أن تكون فئة فرعية من تلبيد الليزر الانتقائي (SLS). عملية SLM لديها القدرة على إذابة المواد المعدنية بالكامل إلى جزء ثلاثي الأبعاد على عكس SLS.

التاريخ

بدأت عملية ذوبان الليزر الانتقائي ، واحدة من عدة تقنيات الطباعة ثلاثية الأبعاد ، في عام 1995 في معهد Fraunhofer ILT في آخن بألمانيا ، مع مشروع بحث ألماني ، مما أدى إلى ما يسمى براءة الاختراع الأساسية ILT SLM DE 19649865. بالفعل خلال مرحلته الرائدة د. قام كل من ديتر شوارز والدكتور ماتياس فوكيل من F & S Stereolithographietechnik GmbH في بادربورن بالتعاون مع الباحثين في معهد ILT الدكتور فيلهلم مينرز والدكتور كونراد فيسينباخ. في أوائل عام 2000 دخلت F & S في شراكة تجارية مع MCP HEK GmbH (في وقت لاحق على MTT Technology GmbH ثم SLM Solutions GmbH) الواقعة في Luebeck في شمال ألمانيا. ومؤخرا ، قام الدكتور ديتر شوارتز بالتعاون مع شركة SLM Solutions GmbH ، وقام الدكتور ماتياس فوكيل بتأسيس شركة Realizer GmbH.

قامت مجموعة معايير ASTM الدولية F42 بدمج ذوبان الليزر الانتقائي في فئة “تلبد الليزر” ، على الرغم من أن هذه تسمية خاطئة معترف بها لأن العملية تذيب المعدن بالكامل إلى كتلة متجانسة صلبة ، على عكس تلبيد الليزر الانتقائي (SLS) الذي يعتبر صحيحًا عملية التلبيد. اسم آخر للذوبان بالليزر الانتقائي هو تلبيد المعادن بالليزر المباشر (DMLS) ، وهو الاسم الذي أودعته العلامة التجارية EOS ، ومع ذلك فإنه يضلل العملية الحقيقية لأنه يتم ذوبان الجزء أثناء الإنتاج ، وليس بالقولب ، مما يعني أن الجزء يكون كثيفًا بالكامل. هذه العملية في جميع النقاط تشبه إلى حد كبير عمليات SLM الأخرى ، وكثيراً ما تعتبر عملية SLM.

عملية مماثلة هي ذوبان الحزمة الإلكترونية (EBM) ، والتي تستخدم شعاع الإلكترون كمصدر للطاقة.

إجراء

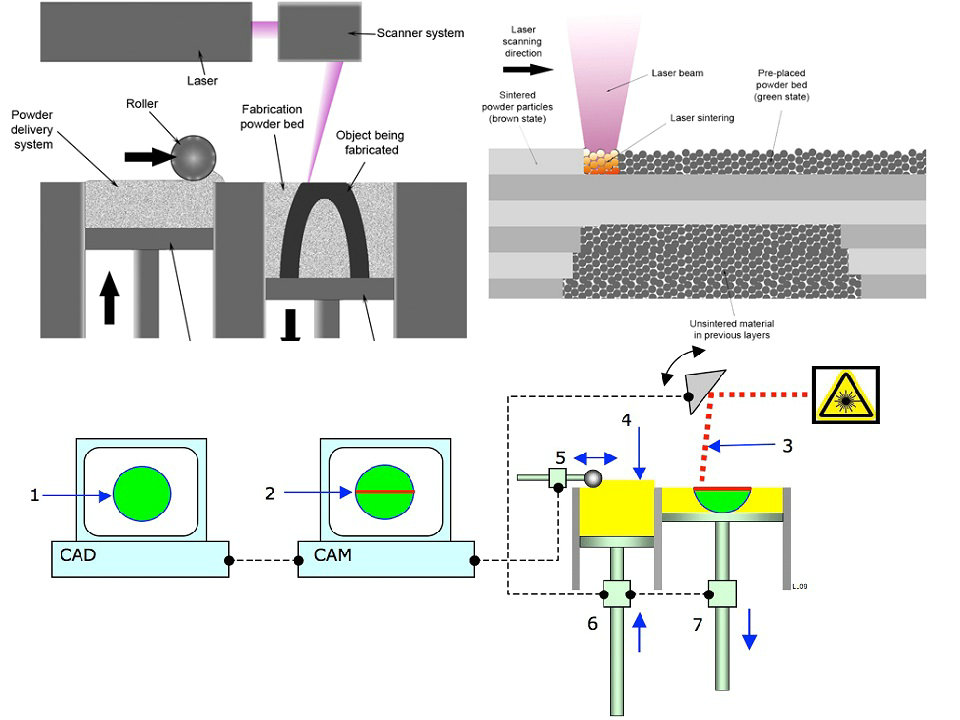

في ذوبان الليزر الانتقائي ، يتم تطبيق المواد المراد معالجتها على شكل مسحوق في طبقة رقيقة على صفيحة القاعدة. يتم إعادة تصنيع المادة المسحوقية محليًا بالكامل عن طريق أشعة الليزر وتشكل طبقة صلبة من المواد بعد التصلب. في وقت لاحق ، يتم تخفيض لوحة القاعدة بمقدار سمك طبقة ويتم تطبيق مسحوق مرة أخرى. تتكرر هذه الدورة حتى يتم إعادة كل الطبقات. يتم تنظيف العنصر النهائي من المسحوق الزائد ، ومعالجته حسب الحاجة أو استخدامه على الفور.

تتراوح سماكة الطبقة النموذجية لبناء المكون ما بين 15 و 500 ميكرومتر لكل المواد.

يتم إنشاء البيانات الخاصة بتوجيه حزمة الليزر بواسطة برنامج من جسم 3D CAD. في خطوة الحساب الأولى ، يتم تقسيم المكون إلى طبقات فردية. في خطوة الحساب الثانية ، يتم إنشاء المسارات (المتجهات) الناتجة عن حزمة الليزر لكل طبقة. من أجل تجنب تلوث المادة بالأكسجين ، تتم العملية تحت جو من الغاز الوقائي مع الأرجون أو النيتروجين.

تتميز المكونات التي تنتجها ذوبان الليزر الانتقائي بكثافة عالية محددة (> 99 ٪). وهذا يضمن أن الخصائص الميكانيكية للمكون المنتج بشكل عام تتوافق إلى حد كبير مع الخصائص الأساسية للمواد.

ولكن يمكن أيضًا استهدافها وتصنيعها وفقًا لمبادئ الكترونية أو ضمان معامل جزئي للمرونة ، مكون ذو كثافة انتقائية. في غرسات الفضاء والطيران خفيفة الوزن ، غالباً ما تكون المرونة الانتقائية مرغوبة في أحد المكونات ولا يمكن إنتاجها باستخدام الطرق التقليدية.

بالمقارنة مع العمليات التقليدية (عملية الصب) تتميز بالذوبان بالليزر لحقيقة أن الأدوات أو القوالب التي تم حذفها (إنتاج بدون إنتاج) وبالتالي يمكن تقليل الوقت اللازم للتسويق. ميزة أخرى هي الحرية الكبيرة للهندسة ، التي تسمح بإنتاج أشكال المكونات التي لا يمكن إنتاجها بعمليات مقولبة أو بجهد كبير فقط. علاوة على ذلك ، يمكن تخفيض تكاليف التخزين لأن المكونات المحددة لا تحتاج إلى التخزين ، ولكن يتم إنتاجها بشكل أكبر عند الحاجة.

استراتيجية التعرض

الاتجاه هو أنه كلما ارتفعت قوة الليزر ، كلما زادت خشونة المكون. يمكن للهندسة النباتية الحديثة التحكم في الكثافة وجودة السطح وفقًا لمبدأ “shell-core”. يكون للتعرض المجزأ تأثير محدد على المناطق الخارجية للمكون ، والفروع ، ومناطق المكون عالية الكثافة. تعمل إستراتيجية التعريض المثلى على تحسين مستوى الجودة وفي نفس الوقت سرعات التعزيز. يمكن زيادة أداء الملف الشخصي للأداء بشكل كبير بمساعدة التعرض المجزأ.

جوانب الجودة والطوبولوجيا

يتابع مصنعو المصنع طرق ضمان الجودة المختلفة التي هي id R. على اليد الواحدة خارج المحور (أو خارج الموقع) أو من ناحية أخرى على المحور (أو في الموقع).

تتمتع عمليات الفحص الكلاسيكية خارج المحور بدقة أقل ومعدل اكتشاف أقل. على سبيل المثال ، يتم استخدام كاميرا حساسة للأشعة تحت الحمراء ، والتي يتم وضعها خارج غرفة العمليات – أي خارج الموقع. وتتمثل ميزة الحل خارج الموقع في تكامل النظام البسيط لنظام النظام والكاميرا. يسمح التصميم خارج المحور بالتعبير عن سلوك الذوبان والتبريد بشكل عام. ومع ذلك ، لا يمكن الحصول على بيان تفصيلي حول الحمام المصهور.

يعتمد الإعداد على المحور / الموقع (مثال: بناء مفهوم الليزر) على الترتيب المحوري للمكشافات. أجهزة الكشف المستخدمة هي كاميرا و photodiode ، والتي تستخدم نفس البصريات مثل الليزر. يمكّن هذا التكامل المحوري دقة 3D ذات التنسيق عالية. نتائج معدل الاعتراف من سرعة المسح الضوئي. إذا كان هذا 1000 مم / ثانية ، تكون النتيجة 100 ميكرومتر ، أي المسافة التي يتم التقاط صورة لها. في 2000 مم / ثانية ، القيمة 200 ميكرومتر. إن الترتيب المتحد المحور له ميزة أن يركز Schmelzbademissionen دائما على نقطة من أجهزة الكشف ويتم تقليل تفاصيل الصورة وبالتالي يمكن زيادة معدل أخذ العينات. يصبح من الممكن تحليل مفصل لخصائص تجمع الذوبان (منطقة تجمع الذوبان وكثافة بركة الذوبان).

معالجة

تستخدم DMLS مجموعة متنوعة من السبائك ، مما يسمح بنماذج أولية لتكون أجهزة وظيفية مصنوعة من نفس المادة كمكونات الإنتاج. نظرًا لأن المكونات بنيت بطبقة من طبقة ، فمن الممكن تصميم أشكال هندسية عضوية وميزات داخلية وممرات صعبة لا يمكن صبها أو تشكيلها بطريقة أخرى. تنتج DMLS أجزاء معدنية قوية ومتينة تعمل بشكل جيد مع كل من النماذج الأولية الوظيفية أو أجزاء الإنتاج المستخدمة نهائيًا.

تبدأ العملية بتقطيع بيانات ملف CAD 3D إلى طبقات ، عادة من 20 إلى 100 ميكرومتر ، مما يؤدي إلى إنشاء صورة ثنائية الأبعاد لكل طبقة. تنسيق الملف هذا هو ملف standard.stl الصناعة المستخدم في معظم تقنيات الطباعة ثلاثية الأبعاد أو الطباعة الحجرية. ثم يتم تحميل هذا الملف في حزمة برامج إعداد الملفات التي تقوم بتعيين المعلمات والقيم والدعامات المادية التي تسمح بتفسير الملف وبناءه من قبل أنواع مختلفة من آلات التصنيع المضافة.

مع ذوبان الليزر الانتقائي ، يتم توزيع طبقات رقيقة من مسحوق المعادن الرفيعة المتذبذبة بالتساوي باستخدام آلية طلاء على لوحة الركيزة ، عادة معدنية ، يتم تثبيتها إلى جدول فهرسة يتحرك في المحور الرأسي (Z). يحدث هذا داخل حجرة تحتوي على جو خاضع للسيطرة بشدة من الغاز الخامل ، إما أرجون أو نيتروجين بمستويات أكسجين أقل من 500 جزء في المليون. بمجرد توزيع كل طبقة ، يتم تنصهر كل شريحة ثنائية الأبعاد من الجزء الهندسي عن طريق ذوبان المسحوق بشكل انتقائي. ويتم تحقيق ذلك باستخدام شعاع ليزر عالي الطاقة ، وعادةً ما يكون ليزر ألياف ytterbium بمئات الواط. يتم توجيه شعاع الليزر في اتجاه X و Y مع مرايا مسح ضوئي عالية التردد. طاقة الليزر كثيفة بما يكفي للسماح بالذوبان الكامل (اللحام) للجسيمات لتشكيل معدن صلب. يتم تكرار العملية بعد طبقة حتى يكتمل الجزء.

تستخدم آلة DMLS ليزرًا ضوئيًا عالي الكثافة بقدرة 200 واط. داخل منطقة غرفة البناء ، هناك منصة توزيع المواد ومنصة بناء جنبا إلى جنب مع شفرة recoater تستخدم لنقل مسحوق جديد فوق منصة البناء. تقوم التقنية بدمج مسحوق المعادن في جزء صلب من خلال ذوبانه محليًا باستخدام شعاع الليزر المركّز. يتم إنشاء الأجزاء طبقاً للطبقة الطبقية بطبقة ، وعادةً ما يتم استخدام طبقات بسماكة 20 ميكرومتر.

الحرارة الانتقائية تلبد

تلبد الحرارة الانتقائية (SHS) هو نوع من عملية التصنيع المضافة. يعمل عن طريق استخدام رأس الطباعة الحراري لتطبيق الحرارة على طبقات من اللدائن الحرارية المجففة. عند انتهاء الطبقة ، يتحرك السرير المسحوق للأسفل ، وتضيف الأسطوانة الآلية طبقة جديدة من المواد الملبدة لتشكيل المقطع العرضي التالي من النموذج. SHS هو الأفضل لتصنيع النماذج الأولية غير مكلفة لتقييم المفهوم ، وتناسب / الشكل والاختبار الوظيفي. SHS هي تقنية تصنيع المضافات البلاستيكية شبيهة بالتلبيد الانتقائي بالليزر (SLS) ، والفرق الرئيسي هو أن SHS تستخدم رأس طباعة حراري أقل كثافة بدلاً من الليزر ، مما يجعلها حلاً أرخص ، وقادرة على تخفيض حجمها إلى أحجام سطح المكتب.

خصائص انصهار الليزر الانتقائي

الحرية الهندسية

وتمكن حرية الهندسة من إنتاج هياكل معقدة لا يمكن أن تتحقق تقنياً أو اقتصادياً بالطرق التقليدية. وتشمل هذه undercuts ، لأنها يمكن أن تحدث في المجوهرات أو المكونات التقنية.

البناء خفيف الوزن والالكترونيات

ومن الممكن أيضًا إنتاج هياكل مفتوحة المسامية ، حيث يمكن إنتاج مكونات خفيفة الوزن مع الحفاظ على القوة. تعتبر إمكانية بناء الوزن الخفيف ميزة مهمة جدًا في هذه العملية. القالب الكتروني من الطبيعة هو بنية مسامية للعظام. بشكل عام ، تلعب مقاربات الإلكترونيات دورًا متزايد الأهمية في الجانب البنّاء.

إعادة تصميم وطريقة واحدة بالرصاص

بالمقارنة مع الأجزاء المصبوبة الكلاسيكية أو المضروبة ، والتي يتم تجميعها معًا في الغالب لتشكيل تجميع ، يمكن بناء تجميع كامل أو على الأقل العديد من الأجزاء الفردية في طلقة واحدة (تقنية طلقة واحدة). عدد المكونات في مجموعة يميل إلى الانخفاض. يتحدث أحدهم عن إعادة تصميم البناء السابق. يمكن تثبيت مكون التوليد بسهولة أكبر وبالتالي يتم تقليل جهد التجميع بشكل عام.

البناء مختلطة / بناء مختلطة

في إطار البناء المختلط / الهجين في عملية SLM يشير إلى إنتاج مكون مصطنع جزئيا. هنا ، على سطح مستوٍ لمنطقة مكون أول تم تصنيعها بشكل تقليدي في عملية SLM اللاحقة ، يتم إنشاء منطقة مكونة ثانية مصنوعة بشكل عام. وتتمثل ميزة البناء المختلط في أن حجم البناء الذي ستنتجه عملية SLM يمكن أن يتقلص إلى حد كبير ويمكن بناء هندسة بسيطة بشكل تقليدي ، وهي مناطق أكثر تطلبًا هندسيًا من خلال عملية SLM. وبالتالي ، يتم تقليل وقت الإنشاء وتكاليف مواد المسحوق المعدني نظرًا لصغر حجم المنتج الذي تم تصنيعه بواسطة منطقة مكون عملية SLM.

النماذج والعناصر الفريدة

تتطلب عمليات مقولب بعض حجم الدفعة لنقل تكلفة القوالب إلى تكلفة الوحدة. تلغي عملية SLM هذه القيود: يصبح من الممكن إنتاج عينات أو نماذج في الوقت المناسب. بالإضافة إلى ذلك ، يمكن للأجزاء الفردية أن تظهر على أنها فريدة من نوعها ، لأنها مطلوبة للأطقم الصناعية أو الغرسات أو عناصر الساعة أو المجوهرات. ميزة خاصة هي الإنتاج المتزامن لعناصر فريدة من نوعها في مكان ما (على سبيل المثال ، زراعة الأسنان ، زراعة الورك أو عناصر دعم العمود الفقري). يصبح من الممكن تصميم وتصنيع المكونات الفردية وخاصة بالنسبة للمريض.

الكثافات الانتقائية

في الطحن التقليدي أو جزء الدوران ، تكون كثافة الجزء موزعة بالتساوي دائمًا. مع جزء ذاب بالليزر واحد يمكن أن تختلف. قد تكون مناطق معينة من المكوِّن جامدة وبعضها الآخر يمكن أن يطبق بشكل مرن ، على سبيل المثال ، على سبيل المثال ، يمكن أن تكون متطلبات مكون بنية العسل (المبادئ البيونية) أكثر إبداعًا مقارنة بالتقنيات التقليدية.

تكامل وظيفي

كلما زاد التعقيد ، كلما كانت عملية التوليد أفضل. يمكن دمج الوظائف (على سبيل المثال مع قنوات التحكم في درجة الحرارة أو حاقنات الهواء أو يتلقى الجزء وظيفة مفصلية أو يتم دمج الأدوات الحسية في المكون). مكونات القيمة المتزايدة وبالتالي أكثر كفاءة من المكونات المصنعة تقليديا.

“التكنولوجيا الصديقة للبيئة”

الجوانب البيئية ، مثل انخفاض استهلاك الطاقة في تشغيل المصنع والحفاظ على الموارد (يستخدم بالضبط المواد المستخدمة / عدم وجود نفايات) هي ميزات أولية لذوبان الليزر. كما لا يوجد أي نفط أو مبرد للانبعاثات ، كما لا يزال موجودًا في تكنولوجيا الآلات اليوم. حتى يمكن استخدام الحرارة المتبقية. ليزر 1000 واط يصدر تقريباً. 4 كيلوواط من الحرارة ، والتي يمكن استخدامها من قبل خدمات البناء في دائرة تبريد المياه. يتم النظر في التقنيات التقليدية بشكل متزايد من خلال مساوئها من حيث الاستدامة. ويعني ذوبان الليزر أيضاً مساهمة في الحد من انبعاثات ثاني أكسيد الكربون في الجوانب الأربعة الخاصة للبناء الخفيف ، والإنتاج الخالي من الأدوات ، والإنتاج اللامركزي ، و “عند الطلب”. إنه الجمع بين الحفاظ على الموارد جنباً إلى جنب مع معايير الكفاءة والجودة العالية. التصنيع التوليدي يمكن أن يخدم هذه الاتجاهات.

الإنتاج حسب الطلب

أحد الجوانب الأساسية في ذوبان الليزر هو الإنتاج الزمني والمحلي حسب الحاجة. هذا يمكن أن يغير مفاهيم اللوجستيات (على سبيل المثال في مصنعي الطائرات) إلى حد كبير ، لأن قطع الغيار لم تعد بحاجة إلى التخزين ولكن يمكن طباعتها إذا لزم الأمر. بالإضافة إلى ذلك ، يمكن للمرء أن يقلل من أوقات التفتيش للطائرات في الإنتاج عند الطلب.

انخفاض استخدام المواد

خاصة بالمقارنة مع الطحن من جزء كامل من استخدام المواد منخفضة لافت للنظر. من المفترض أنه في المتوسط يتم استهلاك وزن المكون النقي ونحو 10٪ من المواد لهياكل الدعم (وهي هياكل الدعم اللازمة للبناء).

المواد

تعمل العديد من أجهزة الليزر الانتقائي (SLM) مع مساحة عمل تصل إلى 400 ملم (15.748 بوصة) في X & Y ويمكن أن تصل إلى 400 ملم (15.748 بوصة) Z. يمكن أن تتضمن بعض المواد المستخدمة في هذه العملية النحاس والألومنيوم ، والفولاذ المقاوم للصدأ ، وأداة الصلب ، والكوبالت والكروم ، والتيتانيوم والتنغستن. من أجل استخدام المواد في العملية ، يجب أن توجد في شكل متذبذب (شكل مسحوق). وتشمل السبائك المتاحة حاليا في هذه العملية الفولاذ المقاوم للصدأ 17-4 و 15-5 ، والصلب المرن ، والكروم الكوبالت ، و inconel 625 و 718 ، والألومنيوم AlSi10Mg ، والتيتانيوم Ti6Al4V.

المواد المستخدمة للذوبان بالليزر الانتقائي هي عادة مواد قياسية لا تحتوي على مواد رابطة. يعتمد مصنعو الماكينة وشركائهم من المواد على المواد المتسلسلة للمستخدمين (على سبيل المثال لتكنولوجيا طب الأسنان أو التطبيقات الطبية وفقًا لتوجيهات الاتحاد الأوروبي وقانون مسؤولية المنتج).

يتم تحويل مواد السلسلة بواسطة الانحلال في شكل مسحوق. هذا يخلق جسيمات كروية. يتم اختيار القطر الأدنى والأقصى للجسيمات المستخدمة كدالة لسمك الطبقة المستخدمة وجودة المكونات المطلوب تحقيقها. جميع مواد المسحوق 100٪ قابلة لإعادة الاستخدام لعمليات البناء اللاحقة. تحديث مع المواد غير المستخدمة ليست ضرورية.

استهلاك المادة هو معرف R. محسوبًا كما يلي: وزن المكون + 10٪ (النسبة الإضافية 10٪ ناتجة عن هيكل الدعم ، والذي يجب فصله عن المكون بعد عملية التصنيع).

المواد المستخدمة هي على سبيل المثال:

الفولاذ المقاوم للصدأ

الصلب أداة

الألومنيوم وسبائك الألومنيوم

التيتانيوم وسبائك التيتانيوم

سبائك الكروم-الكوبلت الموليبدينوم

سبائك البرونز

سبائك المعادن الثمينة

سبائك أساسها النيكل

سبائك النحاس

سيراميك

تطبيقات

أنواع التطبيقات الأكثر ملاءمة لعملية انتقائية الليزر الانصهار هي هندسة وهياكل معقدة ذات جدران رقيقة وفراغات أو قنوات مخفية من ناحية أو أحجام منخفضة من ناحية أخرى. يمكن الحصول على ميزة عند إنتاج أشكال هجينة حيث يمكن إنتاج أشكال هندسية متينة أو جزئية أو شعرية معًا لإنشاء كائن واحد ، مثل جذع الورك أو كوب حساء أو غرسة عظمية أخرى حيث يتم تعزيز عملية التقويس بواسطة الهندسة السطحية. الكثير من العمل الريادي باستخدام تقنيات انتقائية للذوبان بالليزر يتم على أجزاء خفيفة الوزن من أجل الفضاء حيث تقيّد قيود التصنيع التقليدية ، مثل الأدوات والوصول المادي إلى السطوح للتشغيل الآلي ، تصميم المكونات. تسمح SLM بتكوين أجزاء بشكل إضافي لتشكيل بالقرب من مكونات الشكل الصافي بدلاً من إزالة مواد النفايات.

يمكن استخدام هذه العملية في العديد من الصناعات. وتشمل هذه:

الفضاء

هندسة السيارات

تكنولوجيا طب الأسنان (أطقم الأسنان ، الغرسات)

التكنولوجيا الطبية (الأجهزة الطبية ، التنظير الداخلي ، الغرسات أو جراحة العظام)

مهندس ميكانيكى

بناء الأدوات الآلية (على سبيل المثال ، المثاقب الدقيقة والدقيقة)

تكوين الأدوات (على سبيل المثال إدراج حواف للتحكم في درجة الحرارة المحيطة

منتجات نمط الحياة ، مثل المجوهرات والأزياء والأحذية أو الساعات

بناء النموذج الأولي ، مثل: النماذج الأولية السريعة

مكونات خفيفة الوزن مصممة بيونيكًا (المكونات التقنية التي تحاكي بنية العظام ، على سبيل المثال)

سلسلة صغيرة للسباق (رياضة السيارات والدراجات النارية الرياضية)

المكونات الفنية للمعادن

تتسم تقنيات التصنيع التقليدية بتكلفة إعداد عالية نسبيًا (مثل إنشاء قالب). في حين أن تكلفة إدارة المستودعات ذات تكلفة عالية لكل جزء (غالباً لأنها تستغرق وقتاً طويلاً) ، فمن المستحسن أن يتم إنتاج أجزاء قليلة جداً. هذا هو الحال على سبيل المثال لقطع غيار الآلات القديمة (مثل السيارات القديمة) أو المنتجات الفردية مثل الغرسات.

وتظهر الاختبارات التي أجراها مركز مارشال لرحلات الفضاء التابع لوكالة ناسا ، والتي تجرّب تقنية تصنيع بعض الأجزاء التي يصعب تصنيعها من سبائك النيكل للمحركات الصاروخية J-2X و RS-25 ، أنه من الصعب صنع أجزاء مصنوعة من هذه التقنية إلى حد ما. أضعف من أجزاء مزورة ومطحونة ولكن في كثير من الأحيان تجنب الحاجة إلى اللحامات التي هي نقاط ضعف.

تستخدم هذه التكنولوجيا لتصنيع الأجزاء المباشرة لمجموعة متنوعة من الصناعات بما في ذلك صناعات الفضاء والصناعات الطبية والطبية وغيرها من الصناعات ذات الحجم الصغير والمتوسط ، والقطع المعقدة للغاية وصناعة الأدوات اللازمة لإدخال أدوات مباشرة. DMLS هي تكنولوجيا فعالة من حيث التكلفة والوقت. يتم استخدام هذه التقنية للنماذج الأولية السريعة ، لأنها تقلل من وقت التطوير للمنتجات الجديدة ، وتصنيع الإنتاج كوسيلة لتوفير التكاليف لتبسيط التجميعات الهندسية المعقدة. مع غلاف البناء النموذجي (على سبيل المثال ، EOSINT M280 من EOS) من 250 × 250 × 325 مم ، والقدرة على “زراعة” أجزاء متعددة في وقت واحد ،

تستخدم جامعة Northwestern Polytechnical في الصين نظامًا مشابهًا لبناء أجزاء هيكلية من التيتانيوم للطائرات. تبين دراسة EADS أن استخدام هذه العملية سيقلل من المواد والنفايات في تطبيقات الفضاء الجوي.

في 5 سبتمبر 2013 ، قام Elon Musk بالتغريد على صورة لغرفة محرك الصاروخ SuperDraco المبردة من سبيس إكس والتي ظهرت من طابعة معدنية EOS 3D ، مشيرة إلى أنها كانت تتألف من Superonoy Inconel. في خطوة مفاجئة ، أعلنت SpaceX في مايو 2014 أن النسخة المؤهلة للطيران من محرك SuperDraco مطبوع بالكامل ، وهي أول محرك صاروخ مطبوع بالكامل. باستخدام Inconel ، وهي سبيكة من النيكل والحديد ، مصنعة بشكل إضافي بواسطة تلبيد الليزر المعدني المباشر ، يعمل المحرك عند ضغط للغرفة يبلغ 6،900 كيلو باسكال (1000 رطل / بوصة مربعة) عند درجة حرارة عالية جدًا. يتم تضمين المحركات في طبقة واقية مطبوعة ، مطبوع أيضًا بـ DMLS ، لمنع انتشار الأعطال في حالة تعطل المحرك. أكمل المحرك اختبار التأهيل الكامل في مايو 2014 ، ومن المقرر أن يقوم بأول رحلة فضائية مدارية في أبريل 2018.

كانت القدرة على طباعة الأجزاء المعقدة ثلاثية الأبعاد هي المفتاح لتحقيق الهدف منخفض الكتلة للمحرك. وفقًا لـ Elon Musk ، “إنه محرك معقد جدًا ، وكان من الصعب جدًا تشكيل جميع قنوات التبريد ورأس الحاقن وآلية الخنق. كانت القدرة على طباعة السبائك المتطورة عالية القوة … أمرًا ضروريًا للتمكن من لإنشاء محرك SuperDraco كما هو. ” تعمل عملية الطباعة ثلاثية الأبعاد لمحرك SuperDraco على تقليل وقت التشغيل بشكل كبير مقارنةً بأجزاء القوالب التقليدية ، و “تتمتع بالقوة المتفوقة والليونة ومقاومة الكسر ، مع تقلبات أقل في خصائص المواد”.

تطبيقات الصناعة

الفضاء الجوي – مجاري الهواء أو التركيبات أو الحوامل التي تحمل أدوات طيران محددة ، يلبي تلميع الليزر احتياجات الطيران التجاري والعسكري.

التصنيع – يمكن لخدمة تلبيد الليزر أن تخدم أسواق متخصصة ذات أحجام منخفضة بتكاليف تنافسية. إن تلبيد الليزر مستقل عن وفورات الحجم ، وهذا يحررك من التركيز على تحسين حجم الدفعة.

طبي – الأجهزة الطبية هي منتجات معقدة وذات قيمة عالية. لديهم لتلبية متطلبات العملاء بالضبط. هذه المتطلبات لا تنبع فقط من تفضيلات المشغل الشخصية: المتطلبات القانونية أو القواعد التي تختلف بشكل كبير بين المناطق يجب الالتزام بها. هذا يؤدي إلى مجموعة متنوعة من الأصناف ، وبالتالي كميات صغيرة من المتغيرات المقدمة.

النماذج الأولية – يمكن أن يساعد التلبيد بالليزر عن طريق إتاحة التصميم والنماذج الأولية الوظيفية. ونتيجة لذلك ، يمكن بدء الاختبار الوظيفي بسرعة ومرونة. في الوقت نفسه ، يمكن استخدام هذه النماذج لقياس قبول العملاء المحتملين.

الأدوات – تقوم العملية المباشرة بالتخلص من إنشاء مسار الأدوات وعمليات المعالجة المتعددة مثل EDM. يتم إنشاء إدراجات الأداة بين عشية وضحاها أو حتى في بضع ساعات فقط. كما يمكن استخدام حرية التصميم لتحسين أداء الأداة ، على سبيل المثال عن طريق دمج قنوات التبريد المطابقة في الأداة.

تطبيقات أخرى

أجزاء مع تجاويف ، نقص ، زوايا السحب

تناسب ، شكل ، ونماذج وظيفة

الأدوات ، التركيبات ، والرقص

قنوات التبريد المطابقة

الدوارات والدفاعات

أقواس معقوفة

محتمل

التصنيع الانتقائي بالليزر أو التصنيع الإضافي ، والذي يشار إليه أحيانًا بالتصنيع السريع أو النماذج الأولية السريعة ، هو في مهده مع عدد قليل نسبيا من المستخدمين مقارنة بالطرق التقليدية مثل التشغيل الآلي أو الصب أو تشكيل المعادن ، على الرغم من أن تلك التي تستخدم التكنولوجيا أصبحت ذات كفاءة عالية . مثل أي عملية أو طريقة يجب أن تكون مناسبة لذوبان الليزر الانتقائي للمهمة في متناول اليد. وتقوم الأسواق مثل الفضاء الجوي أو جراحة العظام الطبية بتقييم التكنولوجيا كعملية تصنيع. الحواجز التي تحول دون القبول عالية وتؤدي قضايا الامتثال إلى فترات طويلة من الشهادات والتأهيل. ويتضح ذلك من خلال الافتقار إلى معايير دولية مكتملة التكوين يمكن من خلالها قياس أداء الأنظمة المنافسة. المعيار في السؤال هو ASTM F2792-10 مصطلحات قياسية لتكنولوجيات التصنيع المضافة.

الفرق من تلبيد الليزر الانتقائي (SLS)

يشير استخدام SLS إلى العملية على النحو المطبق على مجموعة متنوعة من المواد مثل البلاستيك والزجاج والسيراميك ، وكذلك المعادن. ما يميز SLS بصرف النظر عن عملية الطباعة ثلاثية الأبعاد الأخرى هو عدم القدرة على إذابة المسحوق بشكل كامل ، بدلاً من تسخينه إلى نقطة محددة حيث يمكن أن تندمج حبيبات المسحوق معًا ، مما يسمح بتحكم مسامية المادة. من ناحية أخرى ، يمكن لـ SLM أن تخطو خطوة واحدة أبعد من SLS ، وذلك باستخدام الليزر لإذابة المعدن بالكامل ، وهذا يعني أن المسحوق لا يتم تنصهره معًا ولكن في الحقيقة يتم تسييله لفترة كافية لإذابة حبيبات المسحوق إلى جزء متجانس. لذلك ، يمكن أن تنتج SLM أجزاء أكثر قوة بسبب انخفاض المسامية والتحكم الأكبر في بنية البلورة ، مما يساعد على منع فشل جزئي. ومع ذلك ، فإن SLM مجدية فقط عند استخدام مسحوق معدني واحد.

فوائد

تتمتع DMLS بالعديد من الفوائد على تقنيات التصنيع التقليدية. القدرة على إنتاج جزء فريد بسرعة هي الأكثر وضوحًا لأنه لا توجد حاجة لأدوات خاصة ويمكن بناء الأجزاء في غضون ساعات. بالإضافة إلى ذلك ، يسمح DMLS بإجراء اختبارات أكثر دقة للنماذج الأولية. بما أن DMLS يمكن أن تستخدم معظم السبائك ، يمكن أن تكون النماذج الأولية الآن أجهزة وظيفية مصنوعة من نفس المادة كمكونات الإنتاج.

DMLS هي أيضا واحدة من تقنيات التصنيع المضافة القليلة التي تستخدم في الإنتاج. نظرًا لأن المكونات بنيت بطبقة من طبقة ، فمن الممكن تصميم ميزات وممرات داخلية لا يمكن صبها أو تشكيلها بطريقة أخرى. يمكن تبسيط الهندسة المعقدة والتجمعات مع مكونات متعددة إلى أجزاء أقل مع تجميع أكثر فعالية من حيث التكلفة. لا تتطلب DMLS الأدوات الخاصة مثل المسبوكات ، لذا فهي ملائمة لعمليات الإنتاج القصيرة.

القيود

قد تكون جوانب الحجم وتفاصيل الميزات والتشطيب السطحي ، فضلاً عن الطباعة عبر الخطأ في المحور Z عوامل يجب اعتبارها قبل استخدام التقنية. ومع ذلك ، من خلال التخطيط للبناء في الجهاز حيث يتم بناء معظم الميزات في محور x و y أثناء وضع المادة ، يمكن إدارة تفاوتات الميزة بشكل جيد. السطوح عادة ما تكون مصقولة لتحقيق مرآة أو تشطيبات ناعمة للغاية.

بالنسبة لأدوات الإنتاج ، يجب معالجة كثافة المواد للجزء النهائي أو الإدخال قبل الاستخدام. على سبيل المثال ، في إدخال صب الحقن ، فإن أي عيوب سطحية تسبب عيوبا في الجزء البلاستيكي ، ويجب أن تتواءم الحشوات مع قاعدة القالب مع درجة الحرارة والأسطح لمنع المشاكل.

وبصرف النظر عن نظام المواد المستخدمة ، فإن عملية DMLS تترك سطحًا حبيبيًا بسبب “حجم جزيئات المسحوق ، وتراكيب المباني ذات الطبقة ، و [انتشار المسحوق المعدني قبل التلبد بواسطة آلية توزيع المسحوق”.

قد تكون عملية إزالة هيكل الدعم المعدني ومعالجته للجزء المولد عملية تستغرق وقتًا طويلاً وتتطلب استخدام الآلات ، و / أو آلات الطحن والتقنيات التي لها نفس مستوى الدقة الذي توفره آلة RP.

إن التلميع بالليزر بواسطة ذوبان السطح الضحل للأجزاء المنتجة من DMLS قادر على تقليل خشونة السطح باستخدام حزمة ليزر سريعة الحركة توفر “طاقة حرارية كافية لتسبب ذوبان القمم السطحية. ثم تتدفق الكتلة المنصهرة إلى السطح. الوديان من التوتر السطحي والجاذبية وضغط الليزر ، وبالتالي يقلل من خشونة “.

عند استخدام آلات النماذج الأولية السريعة ، فإن ملفات .stl ، التي لا تتضمن أي شيء باستثناء البيانات الشبكية الخام في برنامج ثنائي (تم إنشاؤه من Solid Works أو CATIA أو برامج CAD الرئيسية الأخرى) تحتاج إلى مزيد من التحويل إلى ملفات toc.cli و .sli (الصيغة المطلوبة آلات غير stereolithography). ملفات software convertts.stl الملف to.sli ، كما هو الحال مع بقية العملية ، يمكن أن تكون هناك تكاليف مرتبطة بهذه الخطوة.

مكونات الماكينة

وتشمل المكونات النموذجية لآلة DMLS: ليزر ، بكرة ، مكبس تلبد ، لوحة بناء قابلة للإزالة ، ومسحوق توريد ، ومكبس تزويد ، وبصريات ومرايا.