Селективное лазерное спекание (SLS) — это технология изготовления присадок (AM), которая использует лазер в качестве источника энергии для спекания порошкового материала (обычно нейлона / полиамида), нацеливая лазер автоматически на точки пространства, определенные 3D-моделью, связывая материал вместе, чтобы создать прочную структуру. Он похож на прямое металлическое лазерное спекание (DMLS); два являются экземплярами одной и той же концепции, но отличаются техническими деталями. Селективное лазерное плавление (SLM) использует сопоставимую концепцию, но в SLM материал полностью расплавляется, а не спекается, что дает разные свойства (кристаллическая структура, пористость и т. Д.). SLS (а также другие упомянутые методы AM) — относительно новая технология, которая до сих пор использовалась в основном для быстрого прототипирования и для малообъемного производства комплектующих деталей. Производственные роли расширяются по мере совершенствования коммерциализации технологии AM.

Описание

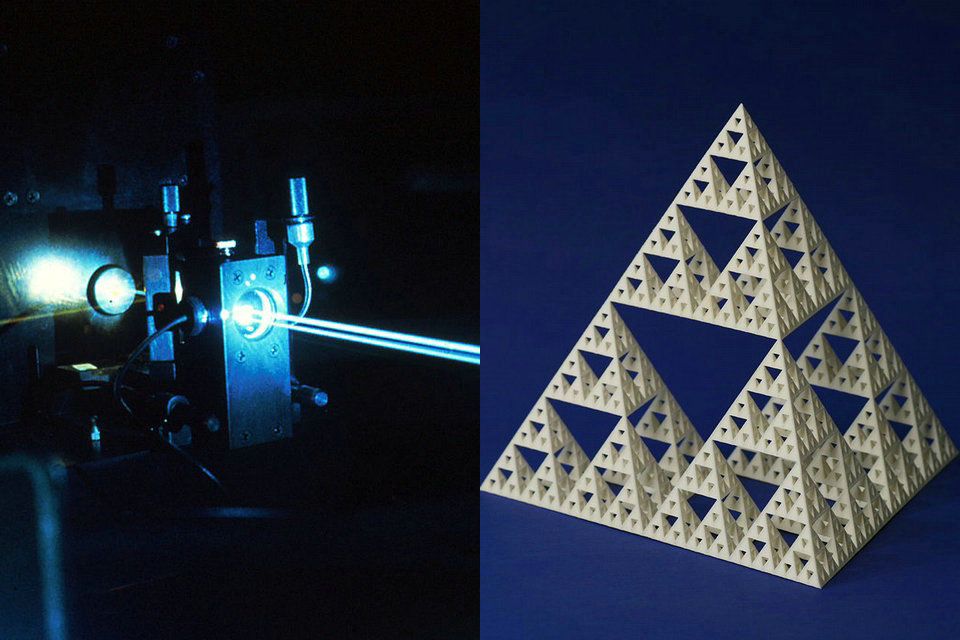

Лазерное спекание представляет собой генеративный процесс расслоения: заготовка закладывается слоем. Под действием лазерных лучей можно создавать любые трехмерные геометрии с поднутрениями, заготовки, которые не могут быть изготовлены в обычной механической или литейной продукции.

Из-за высокой механической сложности и, в частности, времени процесса, зависящего от генерируемого объема (который может находиться в диапазоне часов и в больших частях с высокими требованиями к точности дней), методы используются, в частности, для производства прототипов и небольшое количество сложных деталей. Однако тенденция заключается в использовании технологии в качестве метода быстрого изготовления или быстрого инструмента для быстрого производства инструментов и функциональных компонентов.

Основной предпосылкой является то, что геометрические данные продукта доступны в трех измерениях и обрабатываются как данные слоя. В традиционном производстве литейных форм модель литья сначала должна быть изготовлена из геометрических данных, которые u. а. учитываются сокращение охлаждающего металла и другие литейно-технические требования. С другой стороны, для лазерного спекания из существующих CAD-данных компонента (обычно в формате STL) генерируются многочисленные слои с помощью так называемой «нарезки».

Обычно лазер использует CO 2 -лазер, лазер Nd: YAG или волоконный лазер. Порошкообразный материал представляет собой пластик, формовочный песок с пластмассовым покрытием, металл или керамический порошок.

Порошок наносят на строительную платформу с помощью ракельного ножа или ролика по всей его поверхности толщиной от 1 до 200 микрон. Слои последовательно спекаются или расплавляются в порошкообразном слое путем запуска лазерного луча в соответствии с контуром слоя компонента. Платформа сборки теперь немного опустилась и поднят новый слой. Порошок обеспечивается путем подъема порошковой платформы или в виде скота в ракеле. Обработка выполняется поэтапно в вертикальном направлении, поэтому можно создавать также контуры подреза. Энергия, подаваемая лазером, поглощается порошком и приводит к локализованному спеканию частиц с уменьшением общей поверхности.

В случае использованных пластиковых порошков обычно не производить их путем измельчения, а полимеризовать непосредственно в виде шариков, поскольку в процессе очень высокие требования к природе такого. Поскольку обеспечивается текучесть используемого порошка.

Основным преимуществом SLS является то, что он устраняет структуры поддержки, требуемые многими другими методами быстрого прототипирования. Компонент всегда поддерживается при его образовании окружающим порошком. В конце процесса оставшийся порошок затем можно просто сбить и частично повторно использовать для следующего прогона. Полное повторное использование в настоящее время невозможно, особенно с пластмассовыми порошками, поскольку они теряют качество в процессе.

Специальной формой для производства микроструктур является лазерное микро-спекание, разработанное в Лазерном институте Университета прикладных наук Mittweida. Это Q-switchedLaser используется с короткими импульсами. Процесс может происходить как в вакуумной камере, через которую можно также обрабатывать нанопорошки, так и под защитным газом или, в случае специальных металлов, под воздухом. Конструктивной особенностью является всемирно запатентованный кольцевой врач, с помощью которого можно точно нанести даже очень тонкие слои порошка. С помощью нескольких скребков могут генерироваться чередующиеся и градиентные слои. Разрешение метода находится в микронном диапазоне по отношению к реализуемым толщинам слоя и в аналогичных областях относительно деталей воспроизводимой геометрии. В течение короткого времени возможна обработка керамических порошков высокого качества. Таким образом, керамические зубные вкладыши также были получены способом.

история

Селективное лазерное спекание (SLS) было разработано и запатентовано доктором Карлом Декардом и научным советником д-ром Джо Биманом в Техасском университете в Остине в середине 1980-х годов при спонсорстве DARPA. Deckard и Beaman были вовлечены в создавшуюся в начале компанию DTM, созданную для проектирования и сборки машин SLS. В 2001 году 3D Systems, крупнейший конкурент DTM и SLS tec hnology, приобрела DTM. Последний патент на технологию SLS от Deckard был выпущен 28 января 1997 года и истек 28 января 2014 года.

Аналогичный процесс был запатентован без коммерциализации Р. Ф. Housholder в 1979 году.

Поскольку SLS требует использования мощных лазеров, часто слишком дорого, не говоря уже о возможно слишком опасном, для использования в домашних условиях. Расход и потенциальная опасность печати SLS означает, что внутренний рынок для печати SLS не такой большой, как рынок для других технологий производства присадок, таких как Fused Deposition Modeling (FDM).

Принцип

Прототипы SLS изготавливаются из порошкообразных материалов, которые селективно спекаются (нагреваются и сливаются) с помощью мощного лазера.

Машина состоит из конструкционной камеры на поршень для производства, окруженной слева и справа двумя поршнями, снабжающими порошок, мощным лазером и роликом для распространения порошка. Камеру следует держать при постоянной температуре, чтобы предотвратить деформацию.

Процесс начинается с файла 3D CAD, который разрезается на 2D-разделы. Производственный поршень поднимается до максимума, в то время как поршни, подающие порошок, находятся в самой низкой точке. Рулон рассеивает порошок в однородном слое по всей камере. Затем лазер отслеживает 2D-сечение на поверхности порошка, таким образом, спекая его. Производственный поршень идет вниз по толщине пласта, в то время как один из поршней порошковой подачи поднимается (они чередуются: один раз из двух слева). Новый слой порошка распределяется по всей поверхности рулоном, и процесс повторяется до тех пор, пока деталь не будет закончена.

Затем деталь должна быть осторожно извлечена из машины и очищена от неспеченного порошка, окружающего его.

Существуют и другие машины, где порошок не приходит снизу благодаря поршнюм, но сверху. Этот метод экономит время, потому что нет необходимости останавливать производство деталей для пополнения порошковой машины.

Если кусок предназначен для литья воска, он должен быть пропитан воском, чтобы сделать его менее хрупким. После сушки его помещают на формовочное дерево, вокруг которого выливается керамика. Когда последний твердый, форму помещают в печь, расплавляют воск и получают желаемую форму. Остается расплавить расплавленный металл, дать ему остыть, разбить плесень, восстановить кусок, разрезать дерево и обработать поверхность. Готовый кусок есть.

прогноз

Для увеличения скорости сборки используются различные методы — спеченный объем за единицу времени. Для этого используются лазерные мощности свыше 1 кВт. При лазерном микроинилинге высокоскоростной процесс реализуется путем сверхбыстрого отклонения пучка, причем скорость отклонения 150 м / с достигается экспериментально. В процессе разработки процесс представляет собой электронно-лучевое спекание. Здесь используются еще более высокие мощности до 10 кВт. Это также позволяет быстро обрабатывать высокопрочные стали, особенно инструментальные стали.

Технологии

Технология нанесения аддитивного слоя SLS предполагает использование лазера с высокой мощностью (например, диоксида углерода) для слияния мелких частиц из пластмассы, металла, керамики или стеклянных порошков в массу, которая имеет желаемую трехмерную форму. Лазер избирательно сплавляет порошкообразный материал, сканируя поперечные сечения, генерируемые трехмерным цифровым описанием детали (например, из файла САПР или данных сканирования) на поверхности порошкового слоя. После сканирования каждого поперечного сечения порошковый слой опускается на одну толщину слоя, поверх него наносят новый слой материала, и процесс повторяется до тех пор, пока деталь не будет завершена.

Поскольку конечная плотность детали зависит от пиковой мощности лазера, а не от продолжительности лазера, SLS-машина обычно использует импульсный лазер. Машина SLS предварительно нагревает материал объемного порошка в порошковом слое несколько ниже его температуры плавления, чтобы облегчить лазер для повышения температуры выбранных областей до конца плавления.

В отличие от некоторых других процессов производства присадок, таких как стереолитография (SLA) и моделирование плавленого осаждения (FDM), которые чаще всего требуют специальных опорных конструкций для изготовления нависающих конструкций, SLS не нуждается в отдельном питателе для материала носителя, поскольку часть, всегда окружен неспеченным порошком, что позволяет создавать ранее невозможные геометрии. Кроме того, поскольку камера машины всегда заполнена порошкообразным материалом, изготовление нескольких деталей оказывает гораздо меньшее влияние на общую сложность и цену конструкции, поскольку благодаря технологии, известной как «вложенность», множество деталей могут быть расположены так, чтобы они соответствовали границам машины. Однако один аспект дизайна, который следует соблюдать, заключается в том, что с помощью SLS «невозможно» изготовить полый, но полностью закрытый элемент. Это связано с тем, что неспеченный порошок внутри элемента нельзя сливать.

Поскольку срок действия патентов истек, доступным домашним принтерам стало возможно, но процесс нагрева по-прежнему является препятствием, при этом потребляемая мощность до 5 кВт и температура должны контролироваться в пределах 2 ° C для трех этапов предварительного нагрева, плавления и хранение перед удалением.

Материалы и приложения

В некоторых SLS-машинах используется однокомпонентный порошок, например, прямое металлическое лазерное спекание. Порошки обычно получают путем шарового фрезерования. Однако большинство машин SLS используют двухкомпонентные порошки, как правило, порошок с порошковым покрытием или порошковую смесь. В однокомпонентных порошках лазер расплавляет только внешнюю поверхность частиц (плавление поверхности), сплавляя твердые неплавленные сердечники друг с другом и с предыдущим слоем.

По сравнению с другими способами производства присадок SLS может производить детали из относительно широкого спектра имеющихся в продаже порошковых материалов. К ним относятся полимеры, такие как найлон (чистый, заполненный стеклом или другие наполнители) или полистирол, металлы, включая сталь, титан, смеси сплавов и композиты и зеленый песок. Физическим процессом может быть полное плавление, частичное плавление или спекание в жидкой фазе. В зависимости от материала плотность до 100% может быть достигнута благодаря свойствам материала, сопоставимым со свойствами, присущим традиционным способам изготовления. Во многих случаях большое количество деталей может быть упаковано внутри порошкового слоя, что обеспечивает очень высокую производительность.

Технология SLS широко используется во всем мире благодаря своей способности легко создавать очень сложные геометрии непосредственно из цифровых данных САПР. Хотя это начало как способ создания прототипов в начале цикла проектирования, он все чаще используется в ограниченном производстве для производства деталей для конечного использования. Одним из менее ожидаемых и быстрорастущих применений SLS является его использование в искусстве.

Поскольку SLS может производить детали из самых разных материалов (пластмасс, стекла, керамики или металлов), он быстро становится популярным процессом создания прототипов и даже готовых продуктов. SLS все чаще используется в промышленности в ситуациях, когда требуется небольшое количество высококачественных деталей, например, в аэрокосмической промышленности, где SLS используется чаще для создания прототипов для самолетов. Самолеты часто строятся в небольших количествах и остаются на службе в течение десятилетий, поэтому производство физических форм для деталей становится нецелесообразным, поэтому SLS стала отличным решением.

Преимущества и недостатки

преимущества

Явным преимуществом процесса SLS является то, что, поскольку он полностью самонесущий, он позволяет создавать детали внутри других частей в процессе, называемом гнездованием, с очень сложной геометрией, которая просто не может быть построена каким-либо другим способом.

Части обладают высокой прочностью и жесткостью

Хорошая химическая стойкость

Различные возможности отделки (например, металлизация, эмалирование печей, вибрационное шлифование, окраска ванны, склеивание, порошок, покрытие, флокирование)

Био-совместимый в соответствии с EN ISO 10993-1 и USP / уровень VI / 121 ° C

Сложные детали с внутренними компонентами, каналами, могут быть построены без захвата материала внутри и изменения поверхности от снятия опоры.

Самый быстрый процесс производства присадок для печати функциональных, долговечных, прототипов или деталей конечных пользователей.

Огромное разнообразие материалов и характеристик прочности, долговечности и функциональности SLS предлагает материалы на основе нейлона в качестве решения в зависимости от применения.

Благодаря отличным механическим свойствам материал часто используется для замены типичных пластиков для литья под давлением.

Недостатки

Печатные части SLS имеют пористую поверхность. Это может быть герметизировано нанесением покрытия, такого как цианоакрилат.