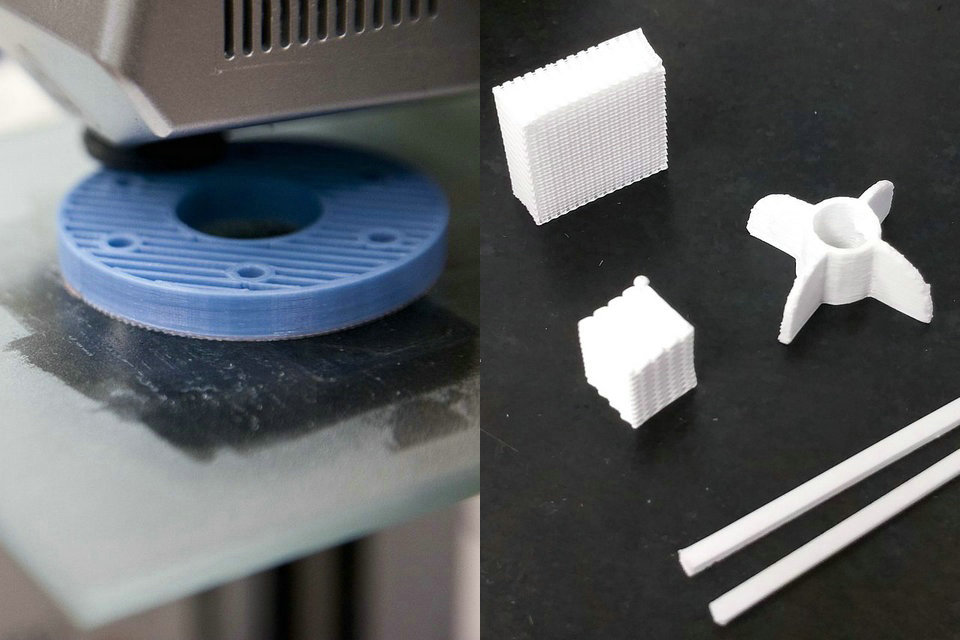

自动机器铸件(Robocasting)或直接墨水书写(Direct Ink Writing, DIW)是一种增材制造技术,其中当喷嘴在平台上移动时,从小喷嘴挤出浆料的细丝(称为“墨水”,按照与传统印刷类似的方式) 。 因此,通过逐层“书写”所需形状来构建对象。 该技术最初于1996年在美国开发,作为允许通过增材制造生产几何形状复杂的陶瓷生坯的方法。 在robocasting中,3D CAD模型以与其他增材制造技术类似的方式划分为多个层。 然后,当控制喷嘴的位置时,将流体(通常为陶瓷浆料)(称为“墨水”)挤出通过小喷嘴,抽出CAD模型的每层的形状。 墨水以类似液体的状态离开喷嘴,但立即保持其形状,利用剪切稀化的流变特性。 它不同于熔融沉积成型,因为它不依赖于凝固或干燥以在挤出后保持其形状。

技术

使用自动机器技术从创建文件格式STL开始,计算成形孔的直径大小。 通过将“墨水”线挤出到第一层中获得通过机器人制造的产品的第一部分。 接下来,工作区域向下移动或成形孔上升,下一层施加在所需位置。 重复此过程直到产品完成。 当使用具有数字控制的机构时,通常,成形孔的运动由CAM开发的应用软件控制。 步进电机和伺服电机通常用于将成型孔移动到最接近的纳米。

在通过自动机器技术制造产品之后,通常使用干燥和其他方法来赋予产品所需的机械性能。

根据“墨水”的组成,印刷速度和环境条件,自动加工通常允许您进行相当长度的设计(比成型孔的直径大许多倍)并且不从底部支撑。 这使得制作相当复杂形状的3D设计变得非常容易,这是使用其他添加剂技术所不可能的,这对于光子晶体,骨移植物,过滤器等的生产是非常有前景的。机器人运行允许印刷任何形状的产品在任何位置。

处理

Robocasting开始于软件过程,该过程将STL文件(立体光刻文件格式)切割成与喷嘴直径相似厚度的层。 通过挤出填充第一层所需形状的连续的油墨材料丝来生产该部件。 接下来,将台架向下移动或使喷嘴向上移动,并将下一层以所需图案沉积。 重复此操作直到3d部件完成。 数控机构通常用于在由计算机辅助制造(CAM)软件包生成的计算工具路径中移动喷嘴。 通常采用步进电机或伺服电机来精确地移动喷嘴,精确到纳米。

此时该部件通常非常脆弱和柔软。 通常进行干燥,脱脂和烧结以使部件具有所需的机械性能。

取决于油墨组合物,印刷速度和印刷环境,自动机器能够通常处理中等悬伸和大跨度长度的大跨度区域,其中结构从下方不支撑。 这允许容易地印刷复杂的周期性3D支架,这是其他增材制造技术所不具备的能力。 这些部件在光子晶体,骨移植,催化剂载体和过滤器领域显示出广泛的前景。 此外,支撑结构也可以由易于移除的“易散墨水”打印。 这允许几乎任何形状以任何方向打印。

应用

该技术可以生产非致密的陶瓷体,这种陶瓷体非常易碎,必须先烧结才能用于大多数应用,类似于烧制前的湿粘土陶瓷罐。 从该技术可以形成各种不同的几何形状,从固体整体部件到复杂的微尺度“支架”,以及定制的复合材料。 迄今为止,最常研究的用于机器人的应用是生产生物相容的组织植入物。 可以非常容易地形成“Woodpile”堆叠的晶格结构,其允许人体中的骨骼和其他组织生长并最终取代移植物。 利用各种医学扫描技术,建立了缺失组织的精确形状,并将其输入到3D建模软件中并进行打印。 磷酸钙玻璃和羟基磷灰石由于其生物相容性和与骨的结构相似性而被广泛研究作为候选材料。 其他潜在的应用包括生产特定的高表面积结构,例如催化剂床或燃料电池电解质。 先进的金属基体和陶瓷基体 – 承载复合材料可以通过用熔融玻璃,合金或浆料渗透木桩体来形成。

与陶瓷油墨相比,Robocasting还用于沉积聚合物和溶胶 – 凝胶油墨,其喷嘴直径(<2μm)更精细。