Robocasting o Direct Ink Writing (DIW) es una técnica de fabricación aditiva en la que un filamento de una pasta (conocida como «tinta», según la analogía con la impresión convencional) se extruye de una boquilla pequeña mientras la boquilla se mueve a través de una plataforma . Por lo tanto, el objeto se construye «escribiendo» la forma requerida capa por capa. La técnica se desarrolló por primera vez en los Estados Unidos en 1996 como un método para permitir que los cuerpos cerámicos de geometría compleja se produjeran mediante fabricación aditiva. En el robocasting, un modelo de CAD en 3D se divide en capas de manera similar a otras técnicas de fabricación aditiva. Luego se extruye un fluido (generalmente una lechada de cerámica), denominado «tinta», a través de una pequeña boquilla a medida que se controla la posición de la boquilla, dibujando la forma de cada capa del modelo CAD. La tinta sale de la boquilla en un estado similar al líquido pero conserva su forma inmediatamente, explotando la propiedad reológica del adelgazamiento por cizallamiento. Es distinto del modelo de deposición fundida, ya que no se basa en la solidificación o el secado para conservar su forma después de la extrusión.

Tecnología

El uso de la tecnología de robo comienza con la creación de un formato de archivo STL con el cálculo del tamaño del diámetro del orificio de formación. La primera parte de un producto fabricado mediante robocasting se obtiene mediante la extrusión de los hilos de «tinta» en la primera capa. A continuación, el área de trabajo se desplaza hacia abajo o el orificio de formación se eleva y la siguiente capa se aplica en el lugar requerido. Esto se repite hasta que se complete el producto. Cuando se utilizan mecanismos con control numérico, como regla general, los movimientos del orificio de formación se controlan mediante el software de aplicación desarrollado por CAM. Los motores paso a paso y los servomotores se usan comúnmente para mover el agujero de formación al nanómetro más cercano.

Una vez que el producto se fabrica mediante la técnica de robo, el secado y otros métodos se usan generalmente para darle al producto las propiedades mecánicas requeridas.

Dependiendo de la composición de la «tinta», la velocidad de impresión y las condiciones ambientales, el robo de pruebas por lo general le permite realizar diseños de una longitud considerable (muchas veces mayor que el diámetro del orificio de formación) y no se admite desde la parte inferior. Esto hace que sea bastante fácil hacer diseños en 3D de una forma bastante compleja, lo cual es imposible de usar con otras tecnologías aditivas, lo cual es extremadamente prometedor para la producción de cristales fotónicos, injertos óseos, filtros, etc. El robado automático permite la impresión de productos de cualquier forma. y en cualquier posición.

Proceso

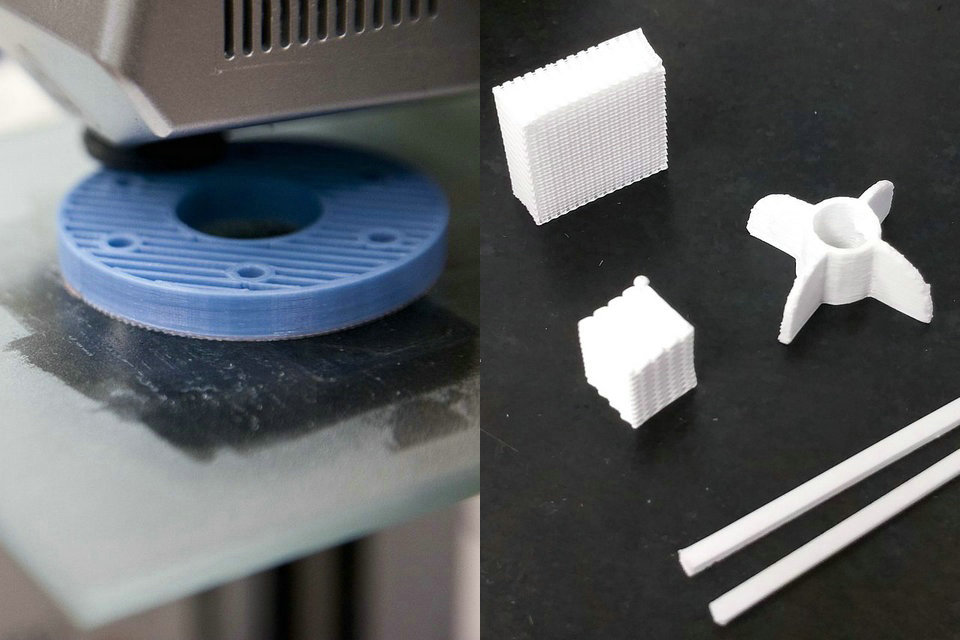

El robocasting comienza con un proceso de software que corta un archivo STL (formato de archivo de estereolitografía) en capas de espesor similar al diámetro de la boquilla. La pieza se produce mediante la extrusión de un filamento continuo de material de tinta en la forma requerida para rellenar la primera capa. A continuación, la plataforma se mueve hacia abajo o la boquilla se mueve hacia arriba y la siguiente capa se deposita en el patrón requerido. Esto se repite hasta que la parte 3d está completa. Los mecanismos controlados numéricamente se utilizan normalmente para mover la boquilla en una trayectoria calculada generada por un paquete de software de fabricación asistida por computadora (CAM). Los motores paso a paso o los servomotores se emplean generalmente para mover la boquilla con una precisión tan fina como los nanómetros.

La parte es típicamente muy frágil y suave en este punto. El secado, el desbastado y la sinterización suelen seguir para dar a la pieza las propiedades mecánicas deseadas.

Dependiendo de la composición de la tinta, la velocidad de impresión y el entorno de impresión, el robocasting normalmente puede lidiar con voladizos moderados y regiones extensas grandes muchas veces el diámetro del filamento en longitud, donde la estructura no es compatible desde abajo. Esto permite que se impriman con facilidad intrincados andamios tridimensionales, una capacidad que no poseen otras técnicas de fabricación aditiva. Estas partes han mostrado una gran promesa en campos de cristales fotónicos, trasplantes de huesos, soportes de catalizador y filtros. Además, las estructuras de soporte también se pueden imprimir desde una «tinta fugitiva» que se elimina fácilmente. Esto permite que casi cualquier forma se imprima en cualquier orientación.

Aplicaciones

La técnica puede producir cuerpos cerámicos no densos que son muy frágiles y deben ser sinterizados antes de que puedan usarse para la mayoría de las aplicaciones, de manera análoga a una olla de cerámica de arcilla húmeda antes de ser cocida. Se puede formar una amplia variedad de diferentes geometrías a partir de la técnica, desde piezas monolíticas sólidas hasta «andamios» microescalares complejos, y materiales compuestos adaptados. Hasta la fecha, la aplicación más investigada para el robocasting es en la producción de implantes de tejido biológicamente compatibles. Las estructuras de celosía apiladas de «pila de leña» se pueden formar con bastante facilidad, lo que permite que los huesos y otros tejidos del cuerpo humano crezcan y eventualmente reemplacen el trasplante. Con varias técnicas de exploración médica, se estableció la forma precisa del tejido faltante y se introdujo en el software de modelado 3D y se imprimió. Los vidrios de fosfato de calcio y la hidroxiapatita han sido ampliamente explorados como materiales candidatos debido a su biocompatibilidad y similitud estructural con el hueso. Otras aplicaciones potenciales incluyen la producción de estructuras específicas de alta área de superficie, como lechos de catalizadores o electrolitos de celda de combustible. Los materiales compuestos que soportan la carga de matriz de metal y cerámica avanzados se pueden formar al infiltrar cuerpos de leña con vidrios fundidos, aleaciones o lodos.

El robocasting también se ha utilizado para depositar tintas de polímero y sol-gel a través de diámetros de boquillas mucho más finos (<2μm) que con las tintas cerámicas.