Il processo di scrittura a inchiostro continuo (DIW) è una tecnica di produzione additiva in cui un filamento di pasta (noto come “inchiostro”, come per l’analogia con la stampa convenzionale) viene estruso da un piccolo ugello mentre l’ugello viene spostato su una piattaforma . L’oggetto è quindi costruito “scrivendo” la forma richiesta strato per strato. La tecnica fu sviluppata per la prima volta negli Stati Uniti nel 1996 come metodo per consentire la produzione additiva di corpi verdi in ceramica geometricamente complessi. Nel robocasting, un modello CAD 3D è suddiviso in strati in modo simile ad altre tecniche di produzione additiva. Un fluido (tipicamente un impasto ceramico), indicato come “inchiostro”, viene quindi estruso attraverso un piccolo ugello quando la posizione dell’ugello viene controllata, estrapolando la forma di ogni strato del modello CAD. L’inchiostro esce dall’ugello in uno stato simile al liquido ma mantiene immediatamente la sua forma, sfruttando la proprietà reologica del diradamento delle cesoie. Si distingue dalla modellazione con deposizione fusa in quanto non si basa sulla solidificazione o sull’asciugatura per mantenere la sua forma dopo l’estrusione.

Tecnologia

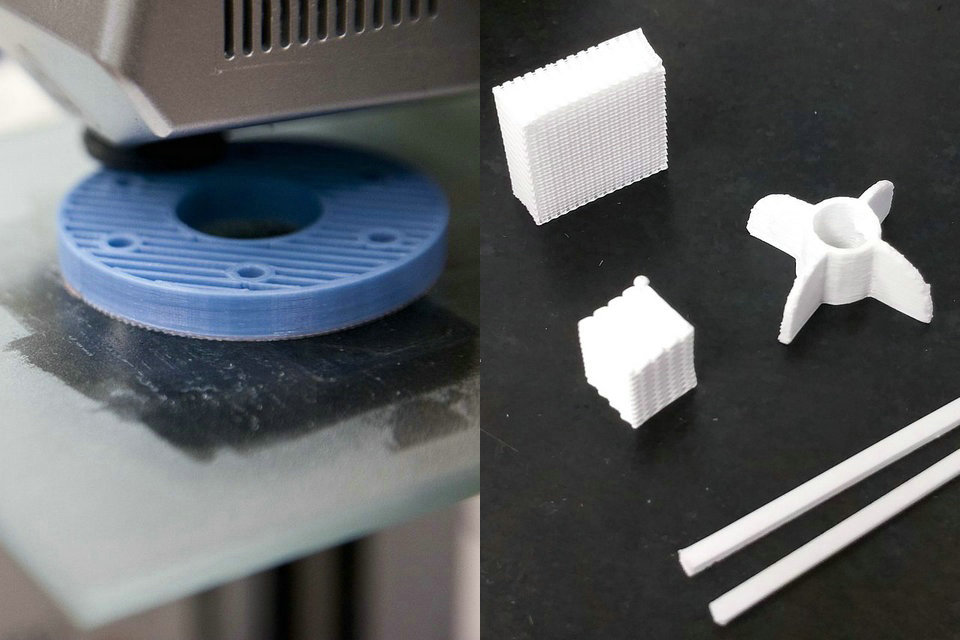

L’uso della tecnologia robokasting inizia con la creazione di un formato file STL con il calcolo della dimensione del diametro del foro di formazione. La prima parte di un prodotto realizzato mediante robocasting viene ottenuta per estrusione dei fili “a inchiostro” nel primo strato. Successivamente, l’area di lavoro viene spostata verso il basso o il foro di formazione si solleva e lo strato successivo viene applicato nella posizione richiesta. Questo viene ripetuto fino al completamento del prodotto. Quando si utilizzano meccanismi con controllo numerico, di regola, i movimenti del foro di formazione sono controllati dal software applicativo sviluppato da CAM. I motori passo passo e i servomotori sono comunemente usati per spostare il foro di formazione sul nanometro più vicino.

Dopo che il prodotto è stato prodotto con la tecnica robokasting, l’essiccazione e altri metodi vengono solitamente utilizzati per conferire al prodotto le proprietà meccaniche richieste.

A seconda della composizione dell ‘”inchiostro”, della velocità di stampa e delle condizioni ambientali, robokasting di solito consente di realizzare disegni di lunghezza considerevole (molte volte maggiore del diametro del foro di formazione) e non supportati dal fondo. Ciò rende molto facile realizzare disegni 3D di una forma piuttosto complessa, il che è impossibile utilizzando altre tecnologie additive, che è estremamente promettente per la produzione di cristalli fotonici, innesti ossei, filtri, ecc. Robokasting consente di stampare prodotti di qualsiasi forma e in qualsiasi posizione.

Processi

Il Robocasting inizia con un processo software che taglia un file STL (formato file stereolitografico) in strati di spessore simile al diametro dell’ugello. La parte viene prodotta estrudendo un filamento continuo di inchiostro nella forma richiesta per riempire il primo strato. Successivamente, lo stadio viene spostato verso il basso o l’ugello viene spostato verso l’alto e lo strato successivo viene depositato nel modello richiesto. Questo viene ripetuto fino a quando la parte 3d non è completa. I meccanismi a controllo numerico vengono in genere utilizzati per spostare l’ugello in un percorso utensile calcolato generato da un pacchetto software CAM (computer-aided manufacturing). I motori passo-passo o servomotori sono solitamente impiegati per spostare l’ugello con precisione fino ai nanometri.

La parte è in genere molto fragile e morbida a questo punto. L’essiccazione, il debinding e la sinterizzazione di solito seguono per conferire alla parte le proprietà meccaniche desiderate.

A seconda della composizione dell’inchiostro, della velocità di stampa e dell’ambiente di stampa, il robocasting può in genere gestire sbalzi moderati e ampie regioni spanning molte volte il diametro del filamento di lunghezza, dove la struttura non è supportata dal basso. Ciò consente di stampare facilmente impalcature 3D periodiche complesse, una capacità che non è posseduta da altre tecniche di produzione additiva. Queste parti hanno mostrato ampia promessa in campi di cristalli fotonici, trapianti di ossa, supporti di catalizzatori e filtri. Inoltre, le strutture di supporto possono anche essere stampate da un “inchiostro fuggitivo” che viene facilmente rimosso. Ciò consente a quasi qualsiasi forma di essere stampata con qualsiasi orientamento.

applicazioni

La tecnica può produrre corpi ceramici non densi che sono molto fragili e devono essere sinterizzati prima di poter essere utilizzati per la maggior parte delle applicazioni, analogamente a un vaso di ceramica in argilla bagnata prima di essere sparati. Dalla tecnica si può ricavare un’ampia varietà di diverse geometrie, dalle solide parti monolitiche agli intricati “scaffold” in microscala e materiali compositi su misura. Ad oggi l’applicazione più studiata per il robocasting è nella produzione di impianti tissutali biologicamente compatibili. Le strutture a traliccio “a catasta di legna” possono essere formate abbastanza facilmente, consentendo all’osso e ad altri tessuti del corpo umano di crescere e infine sostituire il trapianto. Con varie tecniche di scansione medicale è stata stabilita la forma precisa del tessuto mancante e immessa nel software di modellazione 3d e stampata. I vetri di fosfato di calcio e l’idrossiapatite sono stati ampiamente esplorati come materiali candidati a causa della loro biocompatibilità e somiglianza strutturale con l’osso. Altre potenziali applicazioni includono la produzione di specifiche strutture ad alta area superficiale, come letti di catalizzatore o elettroliti di celle a combustibile. I compositi portanti a matrice metallica e matrice di ceramica avanzata possono essere formati infiltrandosi in corpi in legno con vetri fusi, leghe o fanghi.

Il robocasting è stato anche utilizzato per depositare inchiostri polimerici e sol-gel attraverso diametri di ugelli molto più sottili (<2μm) di quanto sia possibile con gli inchiostri ceramici.