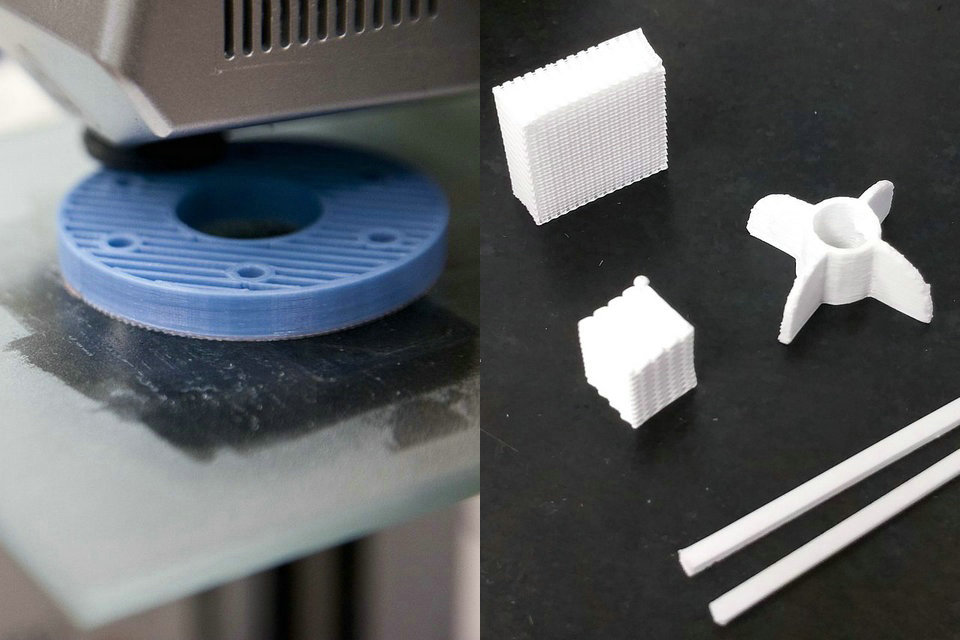

Robocasting ou Direct Ink Writing (DIW) é uma técnica de manufatura aditiva na qual um filamento de uma pasta (conhecido como ‘tinta’, conforme a analogia com a impressão convencional) é extrudado de um bico pequeno enquanto o bico é movido através de uma plataforma . O objeto é, portanto, construído “escrevendo” a forma necessária camada por camada. A técnica foi desenvolvida pela primeira vez nos Estados Unidos em 1996 como um método para permitir que corpos verdes cerâmicos geometricamente complexos fossem produzidos por manufatura aditiva. No robocasting, um modelo CAD 3D é dividido em camadas de maneira semelhante a outras técnicas de manufatura aditiva. Um fluido (normalmente uma pasta cerâmica), referido como uma “tinta”, é então extrudado através de um pequeno bocal à medida que a posição do bico é controlada, extraindo a forma de cada camada do modelo CAD. A tinta sai do bocal em estado líquido, mas mantém sua forma imediatamente, explorando a propriedade reológica do desbaste de cisalhamento. É diferente da modelagem por deposição fundida, pois não depende da solidificação ou secagem para reter sua forma após a extrusão.

Tecnologia

O uso da tecnologia de robokasting começa com a criação de um formato de arquivo STL com o cálculo do tamanho do diâmetro do furo de formação. A primeira parte de um produto feito por robocasting é obtida pela extrusão dos fios “ink” na primeira camada. Em seguida, a área de trabalho é deslocada para baixo ou o orifício de formação sobe e a próxima camada é aplicada no local desejado. Isso é repetido até que o produto seja concluído. Ao utilizar mecanismos com controle numérico, via de regra, os movimentos do orifício de formação são controlados pelo software aplicativo desenvolvido pela CAM. Motores de passo e servomotores são comumente usados para mover o orifício de formação para o nanômetro mais próximo.

Depois que o produto é fabricado pela técnica de robokasting, a secagem e outros métodos são normalmente usados para dar ao produto as propriedades mecânicas necessárias.

Dependendo da composição da “tinta”, velocidade de impressão e condições ambientais, o robokasting geralmente permite que você faça desenhos de comprimento considerável (muitas vezes maior que o diâmetro do furo de conformação) e não suportados a partir do fundo. Isso facilita bastante a criação de desenhos 3D de forma bastante complexa, o que é impossível com outras tecnologias aditivas, o que é extremamente promissor para a produção de cristais fotônicos, enxertos ósseos, filtros, etc. Robokasting permite a impressão de produtos de qualquer formato e em qualquer posição.

Processo

Robocasting começa com um processo de software que divide um arquivo STL (formato de arquivo de estereolitografia) em camadas de espessura semelhante ao diâmetro do bico. A parte é produzida por extrusão de um filamento contínuo de material de tinta na forma requerida para encher a primeira camada. Em seguida, o estágio é movido para baixo ou o bico é movido para cima e a próxima camada é depositada no padrão desejado. Isso é repetido até que a parte 3D esteja completa. Mecanismos numericamente controlados são normalmente usados para mover o bocal em um caminho de ferramenta calculado gerado por um pacote de software de fabricação assistida por computador (CAM). Motores de passo ou servo motores são geralmente empregados para mover o bocal com precisão tão fina quanto nanômetros.

A peça é tipicamente muito frágil e macia neste momento. Secagem, debinding e sinterização geralmente seguem para dar à peça as propriedades mecânicas desejadas.

Dependendo da composição da tinta, velocidade de impressão e ambiente de impressão, robocasting normalmente pode lidar com saliências moderadas e grandes regiões abrangendo muitas vezes o diâmetro do filamento em comprimento, onde a estrutura não é suportada a partir de baixo. Isso permite que intrincados suportes 3D periódicos sejam impressos com facilidade, uma capacidade que não é possuída por outras técnicas de manufatura aditiva. Estas partes mostraram-se extensamente promissoras em campos de cristais fotônicos, transplantes ósseos, suportes de catalisadores e filtros. Além disso, as estruturas de suporte também podem ser impressas a partir de uma “tinta fugitiva” que é facilmente removida. Isso permite que praticamente qualquer forma seja impressa em qualquer orientação.

Aplicações

A técnica pode produzir corpos cerâmicos não densos que são muito frágeis e devem ser sinterizados antes de poderem ser usados para a maioria das aplicações, de forma análoga a uma panela de cerâmica de barro molhado antes de serem acionados. Uma grande variedade de diferentes geometrias pode ser formada a partir da técnica, desde partes monolíticas sólidas até intrincados “scaffolds” em microescala e materiais compósitos sob medida. Até hoje, a aplicação mais pesquisada para robocasting é na produção de implantes de tecidos biologicamente compatíveis. As estruturas de rede empilhadas “Woodpile” podem ser formadas facilmente, o que permite que os ossos e outros tecidos no corpo humano cresçam e eventualmente substituam o transplante. Com várias técnicas de escaneamento médico, a forma precisa do tecido ausente foi estabelecida e inserida no software de modelagem 3D e impressa. Óculos de fosfato de cálcio e hidroxiapatita têm sido extensivamente explorados como materiais candidatos devido à sua biocompatibilidade e similaridade estrutural ao osso. Outras aplicações potenciais incluem a produção de estruturas específicas de alta área superficial, tais como leitos de catalisador ou eletrólitos de célula de combustível. Matrizes metálicas avançadas e compósitos com matriz de cerâmica podem ser formadas através da infiltração de corpos de madeira com vidros fundidos, ligas ou lamas.

Robocasting também tem sido usado para depositar tintas de polímero e sol-gel através de diâmetros de bico muito mais finos (<2μm) do que é possível com tintas de cerâmica.