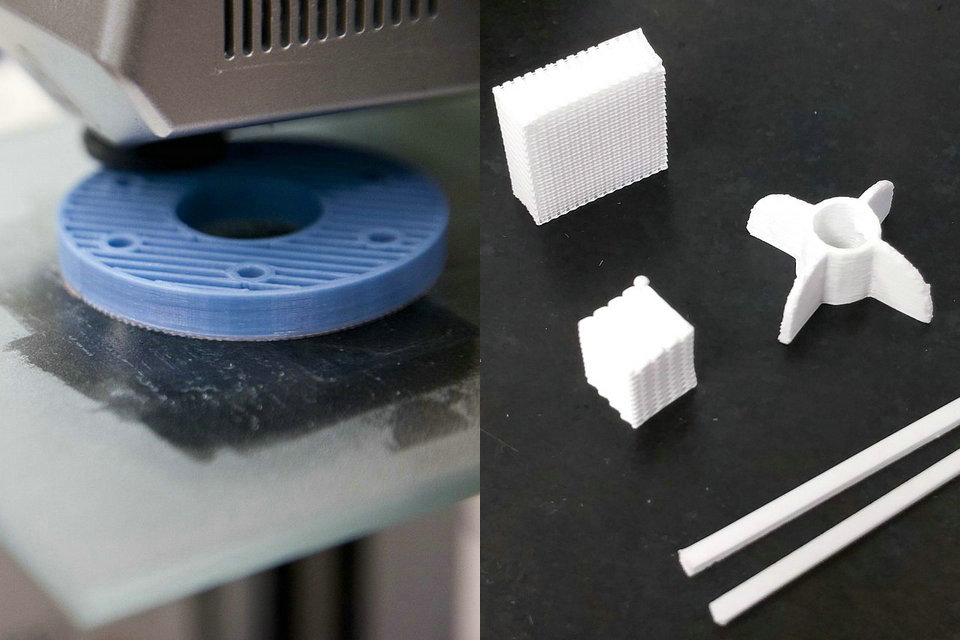

Robocasting или Direct Ink Writing (DIW) — это технология изготовления добавок, в которой нить пасты (известная как «чернила», по аналогии с обычной печатью) экструдируется из небольшого сопла, в то время как сопло перемещается по платформе , Таким образом, объект строится путем «записи» требуемой формы за слоем. Этот метод был впервые разработан в Соединенных Штатах в 1996 году как метод, позволяющий получать геометрически сложные керамические зеленые тела при производстве добавок. В робототехнике 3D-модель 3D разделена на слои аналогично другим технологиям производства присадок. Жидкость (обычно керамическая суспензия), называемая «чернилами», затем экструдируется через небольшое сопло, когда положение сопла контролируется, вытягивая форму каждого слоя модели САПР. Чернила выходят из сопла в жидкоподобном состоянии, но сохраняют свою форму немедленно, используя реологические свойства прореживания сдвига. Он отличается от сплавленного моделирования осаждения, поскольку он не полагается на затвердевание или сушку, чтобы сохранить свою форму после экструзии.

Технологии

Использование технологии robokasting начинается с создания формата файла STL с расчетом размера диаметра формовочного отверстия. Первая часть продукта, полученная путем роботизации, получается путем экструзии нитей «чернил» в первый слой. Затем рабочая область сдвигается вниз или формовочное отверстие поднимается вверх, а следующий слой применяется в нужном месте. Это повторяется, пока продукт не будет завершен. При использовании механизмов с численным управлением, как правило, движение формирующего отверстия контролируется прикладным программным обеспечением, разработанным CAM. Шаговые двигатели и серводвигатели обычно используются для перемещения формовочного отверстия до ближайшего нанометра.

После того, как продукт изготовлен методом robokasting, сушка и другие методы обычно используются, чтобы дать продукту требуемые механические свойства.

В зависимости от состава «чернил», скорости печати и условий окружающей среды robokasting обычно позволяет изготавливать конструкции значительной длины (во много раз превышающие диаметр формовочного отверстия) и не поддерживаться снизу. Это делает довольно простым создание 3D-конструкций довольно сложной формы, что невозможно при использовании других аддитивных технологий, что чрезвычайно перспективно для производства фотонных кристаллов, костных трансплантатов, фильтров и т. Д. Robokasting позволяет печатать изделия любой формы и в любом положении.

Обработать

Robocasting начинается с программного процесса, который срезает файл STL (формат файла стереолитографии) в слои с одинаковой толщиной до диаметра сопла. Часть получена путем экструдирования непрерывной нити чернильного материала в форме, необходимой для заполнения первого слоя. Затем либо ступень сдвигается вниз, либо сопло перемещается вверх, а следующий слой осаждается в требуемом порядке. Это повторяется до завершения 3d-части. Механизмы с числовым управлением, как правило, используются для перемещения сопла по вычисленной траектории инструмента, созданной программным пакетом с автоматизированным производством (CAM). Шаговые двигатели или сервомоторы обычно используются для перемещения сопла с точностью до нанометров.

В этот момент часть обычно очень хрупкая и мягкая. Обычно для сушки, дезинфекции и спекания требуются механические свойства.

В зависимости от состава чернил, скорости печати и среды печати, робототехника обычно может иметь дело с умеренными выступами и большими областями охвата, многократно превышающими диаметр нити накала, где структура не поддерживается снизу. Это позволяет легко печатать сложные геометрические 3D-леса, которые не обладают другими технологиями производства присадок. Эти части продемонстрировали широкие перспективы в области фотонных кристаллов, костных трансплантатов, опор катализаторов и фильтров. Кроме того, поддерживающие структуры также могут быть напечатаны из «беглых чернил», которые легко удаляются. Это позволяет печатать практически любую фигуру в любой ориентации.

Приложения

Этот метод может производить не плотные керамические тела, которые являются очень хрупкими и должны быть спечены перед тем, как их можно использовать для большинства применений, аналогично мокрому глиняному керамическому горшочку перед увольнением. Из методики можно сформировать множество различных геометрий, от твердых монолитных деталей до сложных микромасштабных «лесов» и специализированных композиционных материалов. На сегодняшний день наиболее исследованная заявка на робототехнику заключается в производстве биологически совместимых имплантатов тканей. Структуры решетки «Вудпиле» могут быть сформированы достаточно легко, что позволяет костям и другим тканям в организме человека расти и в конечном итоге заменять трансплантат. С помощью различных методов медицинского сканирования была установлена точная форма отсутствующей ткани и введена в программное обеспечение для 3D-моделирования и напечатана. Кальций фосфатные стекла и гидроксиапатит были широко исследованы в качестве материалов-кандидатов из-за их биосовместимости и структурного сходства с костью. Другие потенциальные применения включают в себя производство конкретных структур с высокой площадью поверхности, таких как каталитические слои или электролиты топливных элементов. Передовые композиты с металлической матрицей и керамической матрицей, несущие нагрузку, могут быть образованы путем инфильтрирования древесных кусков расплавленными стеклами, сплавами или суспензиями.

Robocasting также использовалась для нанесения полимерных и золь-гель-чернил на гораздо более тонкие диаметры сопел (<2 мкм), чем это возможно при использовании керамических чернил.