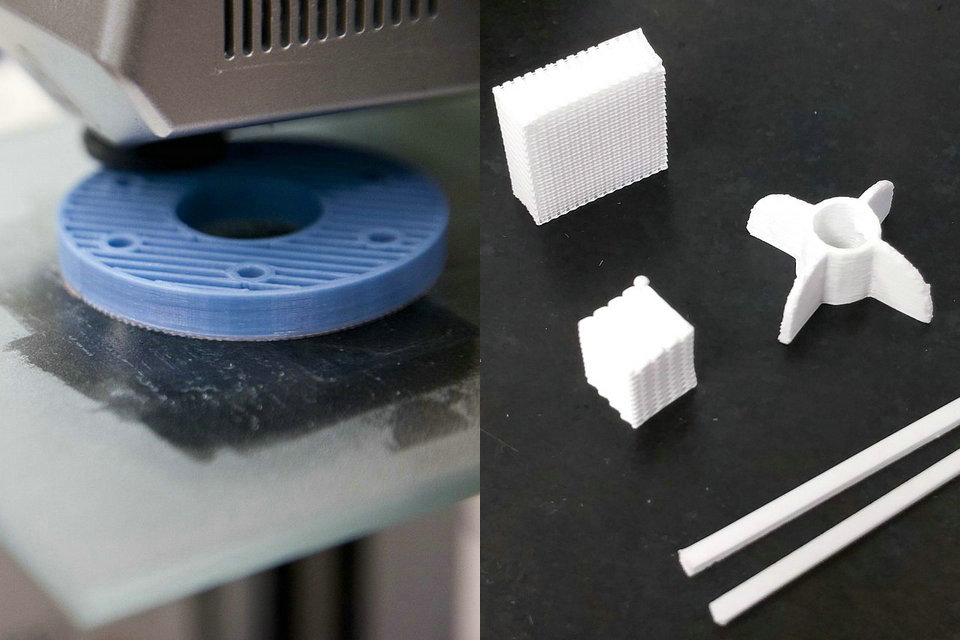

로보 캐스팅 또는 DIW (Direct Ink Writing)는 노즐이 플랫폼을 가로 질러 움직이는 동안 작은 노즐에서 페이스트의 필라멘트 (기존의 인쇄와 유사하게 ‘잉크’로 알려져 있음)를 압출하는 첨가제 제조 기술입니다 . 따라서 객체는 필요한 모양을 레이어별로 ‘쓰기’하여 만듭니다. 이 기술은 기하학적으로 복잡한 세라믹 그린 바디를 첨가제 제조로 생산할 수있는 방법으로 1996 년 미국에서 처음 개발되었습니다. 로보 캐스팅에서 3D CAD 모델은 다른 첨가제 제조 기술과 비슷한 방식으로 레이어로 나뉩니다. ‘잉크’라고 불리는 유체 (일반적으로 세라믹 슬러리)는 노즐의 위치가 제어되면서 작은 노즐을 통해 압출되어 CAD 모델의 각 레이어의 모양이 그려집니다. 잉크는 액체와 같은 상태로 노즐을 빠져 나오지만 전단 묽어 짐 (shear thinning)의 유동 학적 특성을 이용하여 즉시 모양을 유지합니다. 그것은 압출 후 형상을 유지하기 위해 응고 또는 건조에 의존하지 않기 때문에 융착 모델링과 구별됩니다.

과학 기술

로보 캐스팅 기술을 사용하는 것은 성형 구멍의 직경 크기 계산과 함께 파일 형식 STL을 만드는 것으로 시작됩니다. 로보 캐스팅으로 만든 제품의 첫 번째 부분은 “잉크”스레드를 첫 번째 레이어로 밀어 내면 얻어집니다. 다음으로 작업 영역이 아래로 이동하거나 성형 구멍이 올라가고 다음 층이 필요한 위치에 적용됩니다. 이것은 제품이 완성 될 때까지 반복됩니다. 수치 제어 메커니즘을 사용할 때, 일반적으로 성형 구멍의 움직임은 CAM에 의해 개발 된 응용 소프트웨어에 의해 제어됩니다. 스테퍼 모터와 서보 모터는 일반적으로 성형 구멍을 가장 가까운 나노 미터로 이동시키는 데 사용됩니다.

로보 캐스팅 기술로 제품을 제조 한 후 건조 및 기타 방법을 사용하여 제품에 필요한 기계적 성질을 부여합니다.

“잉크”의 구성, 인쇄 속도 및 환경 조건에 따라 로보 캐스팅은 일반적으로 상당한 길이 (성형 구멍의 직경보다 몇 배 이상)의 디자인을 만들 수 있으며 바닥에서지지되지 않습니다. 이것은 매우 복잡한 형상의 3D 디자인을 만드는 것을 아주 쉽게 만들어 주며, 이는 광자 결정, 뼈 이식, 필터 등의 생산에 매우 유망한 다른 첨가제 기술을 사용하여 불가능합니다. Robokasting은 어떤 형태의 제품 그리고 어떤 위치에.

방법

Robocasting은 STL 파일 (광 조형 파일 형식)을 노즐 직경과 비슷한 두께의 레이어로 분할하는 소프트웨어 프로세스로 시작됩니다. 상기 부품은 제 1 층을 채우는 데 필요한 형상의 잉크 재료의 연속 필라멘트를 압출함으로써 제조된다. 다음으로, 스테이지가 하향 이동되거나 노즐이 위로 이동되고 다음 층이 요구되는 패턴으로 증착된다. 이것은 3d 부분이 완료 될 때까지 반복됩니다. 수치 제어 메커니즘은 일반적으로 컴퓨터 지원 제조 (CAM) 소프트웨어 패키지에 의해 생성 된 계산 된 공구 경로에서 노즐을 이동시키는 데 사용됩니다. 스테퍼 모터 또는 서보 모터는 일반적으로 나노 미터 정도의 정밀도로 노즐을 이동시키는 데 사용됩니다.

이 부분은 일반적으로 매우 연약하고 부드럽습니다. 건조, 탈 바인더 및 소결은 일반적으로 부품에 원하는 기계적 특성을 부여하기 위해 수행됩니다.

잉크 구성, 인쇄 속도 및 인쇄 환경에 따라 로보 캐스팅은 일반적으로 구조가 아래에서 지원되지 않는 길이의 필라멘트 직경의 여러 배인 중간 범위의 오버행 및 대형 스패닝 영역을 처리 할 수 있습니다. 이를 통해 복잡하고주기적인 3D 스캐 폴드를 쉽게 인쇄 할 수 있습니다.이 기능은 다른 첨가제 제조 기술이 가지고 있지 않은 기능입니다. 이 부품들은 광결정, 뼈 이식, 촉매 지지체 및 필터 분야에서 광범위한 약속을 보여주었습니다. 또한지지 구조는 쉽게 제거되는 “일시적인 잉크”로 인쇄 할 수 있습니다. 이렇게하면 거의 모든 모양을 어떤 방향으로도 인쇄 할 수 있습니다.

응용 프로그램

이 기술은 매우 연약한 비 밀도 세라믹 체를 생산할 수 있으며, 소성 전에 습식 점토 세라믹 냄비와 유사한 대부분의 응용에 사용할 수 있기 전에 소결되어야합니다. 견고한 모 놀리 식 부품부터 복잡한 마이크로 스케일 “스캐 폴드 (scaffolds)”및 맞춤형 복합 재료에 이르기까지 다양한 형상이이 기술로 형성 될 수 있습니다. 지금까지 가장 많이 연구 된 로보 캐스팅 응용 프로그램은 생체 학적으로 호환되는 조직 임플란트의 생산에 있습니다. “Woodpile”적층 격자 구조는 인체의 뼈와 다른 조직이 성장하여 결국 이식을 대체 할 수 있도록 아주 쉽게 형성 될 수 있습니다. 다양한 의료 스캐닝 기법을 사용하여 누락 된 조직의 정확한 모양을 확립하고 3D 모델링 소프트웨어에 입력하고 인쇄했습니다. 인산 칼슘 유리 및 hydroxyapatite는 뼈와의 생체 적합성 및 구조적 유사성으로 인해 후보 물질로 광범위하게 연구되어 왔습니다. 다른 잠재적 인 응용 분야는 촉매층이나 연료 전지 전해질과 같은 특정한 고 표면적 구조의 생산을 포함합니다. 고급 금속 매트릭스 – 및 세라믹 매트릭스 – 부하 베어링 복합재는 용융 유리, 합금 또는 슬러리로 목재 파일 바디에 침투함으로써 형성 될 수 있습니다.

로보 캐스팅은 또한 세라믹 잉크보다 가능한 더 미세한 노즐 직경 (<2μm)을 통해 폴리머 및 졸 - 겔 잉크를 증착하는 데 사용되었습니다.