快速原型制作(Rapid prototyping)是一系列的技术,用于使用三维计算机辅助设计(CAD)数据快速制作物理零件或装配体的比例模型。 部件或组件的构造通常使用3D打印或“添加层制造”技术来完成。

第一种快速原型制作方法于20世纪80年代后期开始应用,并用于生产模型和原型零件。 如今,它们用于广泛的应用,并且如果需要,用于制造相对较少数量的生产质量部件,而没有典型的不利的短期经济性。 这种经济鼓励了在线服务机构。 RP技术的历史调查首先讨论了19世纪雕塑家使用的拟像生产技术。 一些现代雕塑家使用后代技术来制作展览。 从数据集再现设计的能力引起了权利问题,因为现在可以从一维图像中插入体积数据。

与CNC减法方法一样,传统快速原型制作过程中的计算机辅助设计 – 计算机辅助制造CAD -CAM工作流程从创建几何数据开始,无论是使用CAD工作站的3D实体,还是使用扫描设备。 对于快速原型设计,此数据必须代表有效的几何模型; 即,其边界表面包围有限体积的一个,不包含暴露内部的孔,并且不会折叠回自身。 换句话说,对象必须具有“内部”。 如果对于3D空间中的每个点,计算机可以唯一地确定该点是位于模型的边界表面内部,上方还是外部,则该模型是有效的。 CAD后处理器将使用简化的数学形式来近似应用程序供应商的内部CAD几何形式(例如,B样条),而后者又以指定的数据格式表示,这是增材制造中的常见特征:STL(立体光刻)将实体几何模型转移到SFF机器的事实标准。 为了获得必要的运动控制轨迹以驱动实际的SFF,快速原型制作,3D打印或添加制造机制,准备好的几何模型通常被切成多个层,并且切片被扫描成线(产生用于生成的“2D绘图”)在CNC的刀具路径中的轨迹),反过来模仿层到层的物理构建过程。

概述:

快速原型制造是用于制造塑料制品,金属或陶瓷的过程。 它的英文名称也称为“添加技术”,因为它的制造工艺是逐层添加材料。 在某些情况下,其物理特性与传统方法(如注塑和挤出,或吹塑)相似,这样您就可以避免制造昂贵的模具来制作可能改变其形状的原型。 最初,快速原型设计仅用于制造原型。 如今它被用作制造工艺。 在牙科领域中发现了一个例子,它用于制造金属结构,随后用陶瓷覆盖,形成牙冠和牙桥。

设计原型:

它们用于评估美学和人体工程学方面。

几何原型:

它们用于测试几何协议,形式和装配。

功能原型:

它们显示了最终产品测试中的特征和行为模式。

技术原型:

它们用于评估最终作品的所有功能。

概念

快速原型设计集成了三个基本概念:时间,成本和形状的复杂性。

时间:快速原型制作的目标是快速生成模型,旨在缩短产品开发时间。

成本:快速原型制作可以在不需要昂贵的工具的情况下制造原型,同时保证最终产品的性能。 因此,我们能够探索正在开发的产品的不同变体,以便保留最合适的解决方案。

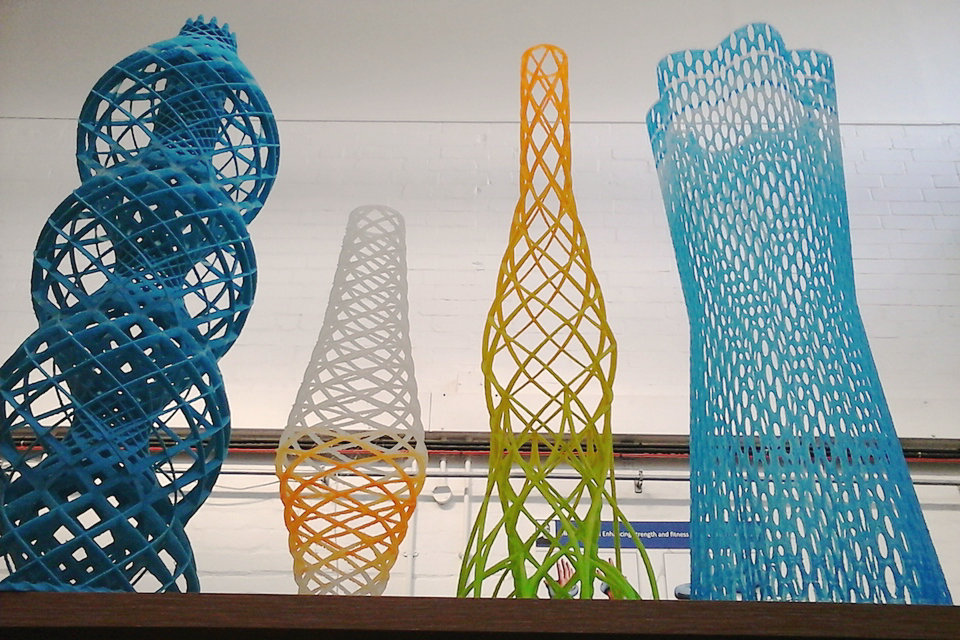

形式的复杂性:现代数控机床(CNC铣床,3D打印机……)能够生成极其复杂的形状(夹杂物,腔体……),这些不能通过诸如加工之类的工艺来实现。

应用领域

3D生产系统允许电动汽车在一年内制造和测试。 快速原型设计也常用于软件工程中,以尝试新的业务模型和应用程序架构。

历史

在20世纪70年代,约翰·亨利·康登和贝尔实验室的其他人开发了Unix电路设计系统(UCDS),自动化了手工转换图纸以制造电路板以进行研究和开发的费力且容易出错的任务。

到20世纪80年代,美国政策制定者和工业管理者被迫注意到美国在机床制造领域的主导地位在所谓的机床危机中消失了。 许多项目试图在传统的CNC CAM领域应对这些趋势,这一领域已经在美国开始。 后来,当Rapid Prototyping Systems从实验室搬出去实现商业化时,人们认识到开发已经是国际化的,而美国的快速原型制造公司也不会有奢侈品让他们失去领先优势。 国家科学基金会是美国国家航空航天局(NASA),美国能源部,美国商务部NIST,美国国防部,国防高级研究计划局(DARPA)以及美国国家科学基金会的保护伞。海军研究协调研究,为战略规划者的审议提供信息。其中一份报告是1997年欧洲快速原型制作和日本小组报告,其中DTM公司的创始人Joseph J. Beaman提供了一个历史视角:

“快速原型技术的根源可以追溯到地形和照片雕塑的实践。 在TOPOGRAPHY中,Blanther(1892)提出了一种分层方法,用于制作用于凸起的浮雕纸地形图的模具。该过程涉及在一系列板上切割轮廓线,然后将其堆叠。 Mitsubishi的Matsubara(1974)提出了一种利用光硬化光聚合物树脂的形貌工艺,以形成堆叠的薄层以制造铸模。 PHOTOSCULPTURE是一种19世纪的技术,用于创建物体的精确三维复制品。 最着名的弗朗索瓦·威勒姆(Francois Willeme,1860年)将24个摄像机放在一个圆形阵列中,同时拍摄了一个物体。 然后使用每张照片的轮廓雕刻复制品。 Morioka(1935,1944)开发了一种混合照片雕塑和地形工艺,使用结构光来照相创建物体的轮廓线。然后可以将线条发展成片材并切割和堆叠,或投射到库存材料上进行雕刻。 Munz(1956)工艺通过在降低活塞上逐层选择性地曝光光乳液来再现物体的三维图像。 固定后,实心透明圆柱体包含物体的图像。 ”

– 约瑟夫J.比曼

被称为固体自由形态制造的技术是我们今天所认识的快速原型制造,3D打印或增材制造:Swainson(1977),Schwerzel(1984)致力于在两个计算机控制的激光束的交叉点聚合光敏聚合物。 Ciraud(1972)考虑了用电子束,激光或等离子体进行烧结表面包覆的静磁或静电沉积。 这些都是提出的,但不知道是否建造了工作机器。 名古屋市工业研究所的Hideo Kodama是第一个发表使用光聚合物快速成型系统(1981)制造的实体模型的帐户。 即使在那个早期,该技术也被视为在制造实践中占有一席之地。 低分辨率,低强度输出在设计验证,模具制造,生产夹具和其他领域具有价值。 产品已逐步向更高规格的用途发展。

不断寻求创新,以提高速度和应对大规模生产应用的能力。 RP与相关CNC领域共享的一个戏剧性发展是构成整个CAD-CAM工具链的高级应用程序的免费软件开源。 这创建了一个低分辨率设备制造商社区。 业余爱好者甚至开始尝试更苛刻的激光影响设备设计。

技术

大约从20世纪80年代初开始,形成三维物体的技术开始集中发展,而不是通过去除材料(车削,铣削,EDM)或改变工件的形状(锻造,冲压,压制),而是逐渐增加(添加)材料或改变给定空间区域内物质的相态。 目前,基于计算机图像逐层形成三维物体的技术已取得重大进展。 这些技术以各种术语为人所知,例如,SFF(固体自由制造),FFFF(快速自由形式制造)或CARP(计算机辅助快速原型制造),但使用最广泛:

添加制造

最容易获得的“快速原型制造”技术是增材制造。

她明白:

立体光刻; 在液体塑料浴中,使用光束(激光,紫外线,红外线……)聚合(我们说光聚合(SLA))。

熔融金属丝的沉积(FDM):塑料材料在连续层中的机械沉积。 机器通过喷嘴沉积塑料线。 这个过程是机械的。

砂印:作为熔融沉积成型,它是一个连续层的机械沉积材料,它允许制造砂模(成型)生产金属件(良好的材料)

激光直接构建连续层:熔化金属粉末与激光束功率同轴注入,以实现连续层中的金属沉积。

激光烧结,在细粉末塑料容器和玻璃料中(选择性烧结,熔化该塑料粉末的颗粒,缩写为SLS)。

通过线材沉积快速成型的案例 – FDM(熔融沉积模型)

该技术包括通过加热至高温的喷嘴熔化树脂(通常为热塑性ABS)。 出现熔融长丝(十分之一毫米)。 该线材在线沉积并通过熔合胶合在预先提交的内容上。

这些机器既适用于快速原型设计,也适用于直接数字生产,是一个发展中的市场。 FDM的最大利益是允许用良好材料制造零件,具有与注塑热塑性部件相同的机械特性,热稳定性和稳定性。 该技术还具有关于制造部件所需的支撑结构的重要优点,因为该结构支撑件在大多数情况下由除了本身可溶的热塑性材料之外的材料制成。

零件的密度也是可调节的,因为这种通过添加材料的技术允许通过创建蜂窝网络来仅填充部分体积 – 获得了对生产时间和所制造部件的轻盈性的增益。

该过程已获得Stratasys的专利。 该专利最近(2012年)到期,新的参与者开始制造FDM机器,试图主要引诱个人消费者,使用诸如“CUBEX”Cubify / 3D系统或Makerbot / Stratasys的“REPLICATOR”等机器。 这些机器的售价通常低于3000美元。

获得不是增材制造技术的原型的技术

UTGV或超高速加工多轴数控机床; 缺点是浪费材料。 您可以加工零件或模具。

数字铣削。 这是一种减法方法。

IT资源

他们在快速原型制作中占据越来越大的位置。 那些是:

逆向工程(与表面重建软件相关的采集系统形式);

计算机辅助设计(CAD),通过添加和移除材料的制造方法;

后处理。

这些原型的可能几何形状

通常,您可以创建几乎所有类型的几何。 甚至可以制造许多其他传统工艺无法制造的几何形状。 事实上,快速原型的结果是人们可以在CAD或第三维文件中创建的结果。 必须考虑到,在这些程序中创建的原型可能并不总是大规模生产,因为在快速原型的情况下,它只是将要创建的概念样本,下一步我们可以承担该原型的基础是工程

快速原型的类型

弹道粒子制造(BPM)

定向光制造(DLF)

直接壳生产铸造(DSPC)

熔融沉积建模(FDM)

层压物体制造(LOM)

层压树脂印刷(LRP)

形状沉积制造(SDM)(和模具SDM)

固体地面固化(SGC)

选择性激光烧结(SLS)

选择性激光熔化(SLM)

立体光刻(SLA)

所有这些技术都假设存在该部件的三维计算机模型。 大多数着名的CAD系统都提供快速原型格式STL标准的出口模型。

一些BP安装称为3D打印机。

程序

因此,快速原型制作过程是生产过程,其目标是将现有CAD数据直接快速地转换为工件,如果可能的话,无需手动绕行或形成。 此进程组的相关数据接口是STL格式。 自20世纪80年代以来在快速成型术语下已知的方法通常是初级成型,其使用物理和/或化学效应构建无定形或形状中性材料的工件层。

快速原型制作方法包括:

| 处理 | 物料 |

|---|---|

| 轮廓制作(CC) | 具体 |

| 电子束熔化(EBM) | 金属 |

| 熔融沉积建模(FDM) | ABS,聚交酯 |

| 层叠对象建模(LOM) | 纸,塑料,陶瓷或铝 |

| 激光工程净成型(LENS) | 金属 |

| 激光熔覆 | 金属 |

| 多喷射建模(MJM) | 蜡质热塑性塑料,紫外线敏感光聚合物,砂,金属粉末,玻璃粉末 |

| 聚酰胺铸造 | 聚酰胺 |

| 选择性激光熔化(SLM) | 金属,塑料,陶瓷 |

| 选择性激光烧结(SLS) | 热塑性塑料:聚碳酸酯,聚酰胺,聚氯乙烯,金属,陶瓷 |

| 太空拼图成型(SPM) | 塑料 |

| 立体光刻(SL或SLA) | 液体硬质合金或弹性体 |

| 粘合剂喷射(3D打印) | 粉末和颗粒 |

诸如FDM,SLM和EBM之类的将层中的材料应用的方法也称为3D打印。

应用

近年来,最初专注于制作模型和原型的快速原型应用领域已经扩展到其他领域。 这些包括:

作为工具的用途:快速模具和

作为成品的用途:快速制造。

由于当前应用的广度,目前适当地谈论使用生成制造技术。

结合其他现代技术,如逆向工程(数字化),CAD,虚拟现实和现代工具流程,产品开发中的流程链也称为快速产品开发。

此外,还有生成制造工艺,增材制造,涂层制造,自由制造,桌面制造,层制造技术,高级数字制造(ADM),电子制造等术语。

由于这一点同时大大增加了生成组件的使用范围,因此总是对生成制造的组件提出新的要求,这可以通过诸如表面技术的生成过程中的以下技术来解决。 因此,通过喷砂或振动精加工等烧蚀工艺可以使施工过程中的水平达到平衡。 也可以对生成制造的工件进行涂漆或金属化。

特殊应用

工程分析

流可视化

医学

优点

将新产品生产技术准备的持续时间缩短2-4倍。

降低生产成本,特别是在小规模或单一生产中减少2-3倍。

生产灵活性显着提高。

提高生产竞争力。

通过使用计算机技术,与CAD系统集成。

缺点

安装和消耗品的成本相对较高。

相对低强度的模型(取决于材料)。

生产时间

随着时间的推移,缺点逐渐消除 – 价格降低,技术和材料的选择增加。