Rapid Prototyping ist eine Gruppe von Techniken, die verwendet werden, um schnell ein maßstäbliches Modell eines physischen Teils oder einer Baugruppe unter Verwendung dreidimensionaler CAD-Daten (Computer Aided Design) herzustellen. Die Konstruktion des Teils oder der Baugruppe erfolgt üblicherweise mittels 3D-Druck oder „additive layer manufacturing“ -Technologie.

Die ersten Methoden für Rapid Prototyping wurden in den späten 1980er Jahren verfügbar und wurden verwendet, um Modelle und Prototypenteile zu produzieren. Heute werden sie für eine breite Palette von Anwendungen verwendet und werden verwendet, um Teile in Produktionsqualität in relativ kleinen Stückzahlen herzustellen, wenn dies gewünscht wird, ohne die typische ungünstige kurzfristige Wirtschaftlichkeit. Diese Wirtschaft hat Online-Service-Büros ermutigt. Historische Untersuchungen der RP-Technologie beginnen mit Diskussionen über Simulationstechniken, die von Bildhauern des 19. Jahrhunderts verwendet wurden. Einige moderne Bildhauer verwenden die Nachkommen-Technologie, um Ausstellungen zu produzieren. Die Möglichkeit, Designs aus einem Datensatz zu reproduzieren, hat zu Problemen mit Rechten geführt, da es jetzt möglich ist, volumetrische Daten aus eindimensionalen Bildern zu interpolieren.

Wie bei CNC-subtraktiven Methoden beginnt der computergestützte CAD-CAM-Workflow im traditionellen Rapid-Prototyping-Prozess mit der Erstellung geometrischer Daten, entweder als 3D-Solid mit einer CAD-Workstation oder als 2D-Slices mit einem Gerät scannen. Für Rapid Prototyping müssen diese Daten ein gültiges geometrisches Modell darstellen; nämlich eine, deren Grenzflächen ein begrenztes Volumen einschließen, keine Löcher enthalten, die das Innere freilegen, und sich nicht auf sich selbst zurückfalten. Mit anderen Worten, das Objekt muss ein „Innen“ haben. Das Modell ist gültig, wenn der Computer für jeden Punkt im 3D-Raum eindeutig bestimmen kann, ob dieser Punkt innerhalb, auf oder außerhalb der Grenzfläche des Modells liegt. CAD-Postprozessoren approximieren die internen geometrischen CAD-Formen der Anwendungshersteller (z. B. B-Splines) mit einer vereinfachten mathematischen Form, die wiederum in einem spezifizierten Datenformat ausgedrückt wird, das bei der additiven Fertigung üblich ist: STL (Stereolithographie) ein De-facto-Standard für die Übertragung von geometrischen Modellen auf SFF-Maschinen. Um die notwendigen Bewegungssteuertrajektorien zum Antreiben des tatsächlichen SFF, Rapid Prototyping, 3D-Drucks oder additiven Herstellungsmechanismus zu erhalten, wird das vorbereitete geometrische Modell typischerweise in Schichten geschnitten und die Scheiben werden in Linien gescannt (Erzeugung einer „2D-Zeichnung“) Trajektorie wie im CNC-Werkzeugweg), imitieren den physikalischen Schicht-zu-Schicht-Konstruktionsprozess umgekehrt.

Überblick:

Das Rapid Prototyping ist ein Verfahren zur Herstellung von Kunststoffartikeln, Metall oder Keramik.Auch bekannt unter seinem englischen Namen als „additive Technologie“, da sein Herstellungsprozess Material Schicht für Schicht hinzufügt. In einigen Fällen mit physikalischen Eigenschaften, die denen ähneln, die mit herkömmlichen Verfahren wie Spritzgießen und Extrusion oder Blasformen erzeugt werden, vermeiden Sie auf diese Weise die Herstellung teurer Formen für einen Prototyp, der seine Form verändern könnte. Anfangs wurde Rapid Prototyping nur für die Herstellung von Prototypen verwendet. Heutzutage wird es als Fertigungsprozess mehr genutzt. Ein Beispiel dafür findet sich im zahntechnischen Bereich, wo Metallstrukturen hergestellt werden, die später mit Keramik bedeckt werden, um Kronen und Brücken zu schaffen.

Design-Prototypen:

Sie dienen dazu, ästhetische und ergonomische Aspekte zu bewerten.

Geometrische Prototypen:

Sie werden verwendet, um geometrische Übereinstimmung, Form und Baugruppen zu testen.

Funktionale Prototypen:

Sie zeigen die Eigenschaften und Verhaltensweisen in einem Test des Endprodukts.

Technische Prototypen:

Sie werden verwendet, um alle Funktionen des letzten Stücks zu bewerten.

Das Konzept

Rapid Prototyping integriert drei wesentliche Konzepte: Zeit, Kosten und Komplexität von Formen.

Zeit: Das Ziel des Rapid Prototyping ist es, schnell Modelle zu produzieren, um die Entwicklungszeit der Produkte zu reduzieren.

Kosten: Rapid Prototyping ermöglicht die Herstellung von Prototypen ohne kostspielige Werkzeuge und garantiert gleichzeitig die Leistung des Endprodukts. Wir sind daher in der Lage, verschiedene Varianten des zu entwickelnden Produkts zu untersuchen, um die am besten geeignete Lösung zu erhalten.

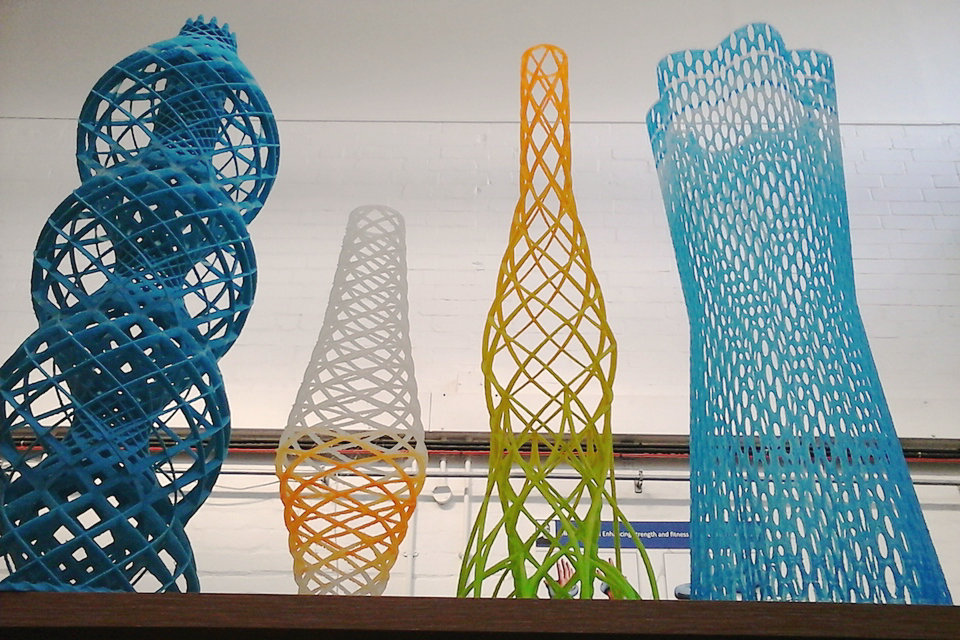

Formkomplexität: Moderne NC-Maschinen (CNC-Fräsen, 3D-Drucker, …) sind in der Lage, extrem komplexe Formen (Inklusion, Kavität …) zu erzeugen, die beispielsweise durch Bearbeitungsprozesse nicht realisierbar sind.

Anwendungsbereiche

Mit 3D-Produktionssystemen können Elektroautos in einem Jahr gebaut und getestet werden. Rapid Prototyping wird auch häufig im Software-Engineering eingesetzt, um neue Geschäftsmodelle und Anwendungsarchitekturen zu erproben.

Geschichte

In den 1970er Jahren entwickelten Joseph Henry Condon und andere bei Bell Labs das Unix Circuit Design System (UCDS), das die mühsame und fehleranfällige Aufgabe der manuellen Umwandlung von Zeichnungen in Leiterplatten für Forschungs- und Entwicklungszwecke automatisiert.

In den 1980er Jahren mussten US-amerikanische Politiker und Industriemanager zur Kenntnis nehmen, dass Amerikas Vorherrschaft auf dem Gebiet der Werkzeugmaschinenherstellung in der Krise der Werkzeugmaschinen verschwand. Zahlreiche Projekte versuchten, diesen Trends in dem in den USA begonnenen traditionellen CAM-Bereich zu begegnen. Später, als die Rapid Prototyping-Systeme aus den Labors herauskamen, um kommerzialisiert zu werden, wurde erkannt, dass die Entwicklungen bereits international waren und die US-amerikanischen Rapid-Prototyping-Unternehmen nicht den Luxus haben würden, einen Vorsprung wegrutschen zu lassen. Die National Science Foundation war ein Dach für die NASA, das US – Energieministerium, das US – Handelsministerium NIST, das US – Verteidigungsministerium, die. (DARPA) und das Büro der Naval Research koordinierte Studien, um strategische Planer in ihren Überlegungen zu beraten. Ein solcher Bericht war der 1997 Rapid Prototyping in Europa und Japan Panel Report, in dem Joseph J. Beaman Gründer der DTM Corporation eine historische Perspektive bietet:

„Die Wurzeln der Rapid-Prototyping-Technologie lassen sich auf Praktiken in der Topographie und Fotoskulptur zurückführen. In der TOPOGRAPHIE schlug Blanther (1892) eine Schichtmethode für die Herstellung einer Reliefkarte für Reliefkarten vor. Dabei wurden die Konturlinien auf einer Reihe von Platten geschnitten, die dann gestapelt wurden. Matsubara (1974) von Mitsubishi schlug ein topographisches Verfahren mit einem photohärtenden Photopolymerharz vor, um dünne Schichten zu bilden, die gestapelt werden, um eine Gießform herzustellen. PHOTOSCULPTURE war eine Technik aus dem 19. Jahrhundert, um exakte dreidimensionale Repliken von Objekten zu erstellen.Am bekanntesten ist es, dass Francois Willeme (1860) 24 Kameras in einer kreisförmigen Anordnung platzierte und gleichzeitig ein Objekt fotografierte. Die Silhouette jedes Fotos wurde dann verwendet, um eine Replik zu schnitzen. Morioka (1935, 1944) entwickelte eine hybride Fotoskulptur und einen topografischen Prozess, bei dem mit Hilfe von strukturiertem Licht Konturlinien eines Objekts fotografiert wurden. Die Linien konnten dann zu Platten verarbeitet und geschnitten und gestapelt oder auf Rohmaterial zum Schnitzen projiziert werden. Der Munz-Prozess (1956) reproduzierte ein dreidimensionales Bild eines Objekts, indem Schicht für Schicht selektiv eine Fotoemulsion auf einem Senkkolben belichtet wurde. Nach dem Fixieren enthält ein massiver transparenter Zylinder ein Bild des Objekts. “

– Joseph J. Beaman

Die heute als Solid Freeform Fabrication bezeichneten Technologien bezeichnen wir heute als Rapid Prototyping, 3D-Printing oder additive Fertigung: Swainson (1977), Schwerzel (1984), hat an der Kreuzung zweier computergesteuerter Laserstrahlen mit der Polymerisation eines lichtempfindlichen Polymers gearbeitet. Ciraud (1972) betrachtete magnetostatische oder elektrostatische Abscheidung mit Elektronenstrahl, Laser oder Plasma für gesinterte Oberflächenverkleidungen. Diese wurden alle vorgeschlagen, aber es ist unbekannt, ob Arbeitsmaschinen gebaut wurden. Hideo Kodama vom Nagoya Municipal Industrial Research Institute veröffentlichte als erster einen Bericht über ein Festkörpermodell, das unter Verwendung eines Photopolymer-Rapid-Prototyping-Systems (1981) hergestellt wurde. Schon zu diesem frühen Zeitpunkt wurde die Technologie als ein Ort in der Herstellungspraxis angesehen. Eine niedrige Auflösung, eine geringe Festigkeitsausgabe hatte einen Wert bei der Konstruktionsprüfung, dem Formenbau, den Produktionsvorrichtungen und anderen Bereichen. Die Ausgaben sind stetig in Richtung höherer Spezifikationsnutzungen fortgeschritten.

Es wird ständig nach Innovationen gesucht, um die Geschwindigkeit und die Fähigkeit zur Bewältigung von Massenproduktionsanwendungen zu verbessern. Eine dramatische Entwicklung, die RP mit verwandten CNC-Bereichen teilt, ist das Freeware-Open-Sourcing von High-Level-Anwendungen, die eine gesamte CAD-CAM-Toolchain bilden. Dies hat eine Gemeinschaft von Geräteherstellern mit niedriger Auflösung geschaffen. Hobbyisten haben sogar in anspruchsvollere lasergestützte Gerätedesigns vorgestoßen.

Techniken

Etwa ab Anfang der 1980er Jahre begannen sich Technologien zur Bildung dreidimensionaler Objekte intensiv zu entwickeln, und zwar nicht durch Entfernen von Material (Drehen, Fräsen, EDM) oder Ändern der Form des Werkstücks (Schmieden, Stanzen, Pressen), sondern durch allmähliches Erhöhen ( Hinzufügen eines Materials oder Ändern des Phasenzustands einer Substanz in einem gegebenen Raumbereich. Im Moment sind bedeutende Fortschritte in der Technologie der schichtweisen Bildung von dreidimensionalen Objekten auf der Grundlage ihrer Computerbilder gemacht worden. Diese Technologien sind unter verschiedenen Begriffen bekannt, beispielsweise SFF (Solid Freeform Fabrication), FFFF (Fast Free Form Fabrication) oder CARP (Computer Aided Rapid Prototyping), aber die am weitesten verbreiteten sind:

Additive Fertigung

Die zugänglichste „Rapid Prototyping“ -Technik ist die additive Fertigung.

Sie versteht:

Die Stereolithographie; in einem Bad aus flüssigem Kunststoff und polymerisiert es mit einem Lichtstrahl (Laser, UV, IR …) (wir sprechen von Photopolymerisation (SLA).

Abscheidung von geschmolzenem Draht (FDM): mechanische Abscheidung von Kunststoffmaterial in aufeinanderfolgenden Schichten. Die Maschine scheidet einen Kunststoffdraht durch eine Düse ab. Der Prozess ist mechanisch.

Der Sanddruck: Als Schmelzablagerungsmodellierung ist es ein mechanisches Ablagerungsmaterial durch aufeinanderfolgende Schichten, es erlaubt die Herstellung von Sandformen (Formung) zur Herstellung von Metallstücken (gutes Material)

Das Laser Direct Aufbau aufeinanderfolgender Schichten: Schmelzen von Metallpulvern, die koaxial in Laserstrahlleistung injiziert werden, um eine Metallabscheidung in aufeinanderfolgenden Schichten zu erreichen.

Das Lasersintern erfolgt in einem feinpulvrigen Kunststoffbehälter und der Fritte (selektives Sintern, Schmelzen der Körner dieses Kunststoffpulvers, Abkürzung SLS).

Fall des Rapid Prototyping durch Drahtabscheidung – FDM (Fused Deposition Modeling)

Diese Technik besteht aus dem Schmelzen eines Harzes (normalerweise ein ABS vom thermoplastischen Typ) durch eine auf hohe Temperatur erhitzte Düse. Ein geschmolzenes Filament (in der Größenordnung von einem Zehntel Millimeter) kommt heraus. Dieser Draht ist online hinterlegt und wird durch Verschmelzen auf das, was vorher abgelegt wurde, geklebt.

Diese Maschinen sind sowohl für Rapid Prototyping als auch für die direkte digitale Produktion, einen sich entwickelnden Markt, bestimmt. Das große Interesse des FDM besteht darin, Teile aus gutem Material zu schaffen, deren mechanische Eigenschaften, Wärme und Stabilität identisch mit den eingespritzten thermoplastischen Teilen sind. Diese Technik hat auch einen wichtigen Vorteil hinsichtlich der Stützstruktur, die für die Herstellung der Teile notwendig ist, da diese Konstruktionsstütze in den meisten Fällen aus einem anderen Material als dem thermoplastischen Material besteht, das selbst löslich ist.

Die Dichte der Teile ist ebenfalls einstellbar, da diese Technik durch Zugabe von Material ermöglicht, die Volumina nur teilweise zu füllen, indem ein Wabennetz geschaffen wird – ein Gewinn, der für die Produktionszeiten und die Leichtigkeit der hergestellten Teile geschätzt wird.

Das Verfahren wurde von Stratasys patentiert. Dieses Patent ist kürzlich abgelaufen (2012), neue Spieler haben mit der Herstellung von FDM-Maschinen angefangen, um hauptsächlich einzelne Verbraucher zu verführen, mit Maschinen wie dem „CUBEX“ Cubify / 3D System oder dem „REPLICATOR“ von Makerbot / Stratasys. Diese Maschinen werden normalerweise für weniger als $ 3000 verkauft.

Techniken zum Erhalten eines Prototyps, die keine additiven Herstellungstechniken sind

UTGV oder sehr schnelle Bearbeitung mit mehrachsigen NC-Maschinen; der Nachteil ist die Verschwendung von Material. Sie können ein Teil oder seine Form bearbeiten.

Digitales Fräsen Dies ist eine subtraktive Methode.

IT-Ressourcen

Sie nehmen im Rapid Prototyping einen immer größeren Platz ein. Diese sind:

das Reverse-Engineering (Erfassungssysteme, die mit Oberflächenrekonstruktionssoftware verbunden sind);

das computergestützte Design (CAD), Herstellungsverfahren durch Hinzufügen und Entfernen von Material;

Nachbehandlungen.

Mögliche Geometrien mit diesen Prototypen

Im Allgemeinen können Sie fast alle Arten von Geometrien erstellen. Sogar viele Male können Geometrien hergestellt werden, die andere traditionelle Verfahren nicht herstellen können. Tatsache ist, dass das Ergebnis schneller Prototypen in einer CAD- oder 3D-Datei erstellt werden kann. Es muss berücksichtigt werden, dass der Prototyp, der in diesen Programmen erstellt wird, nicht immer in großem Maßstab produziert wird, da im Falle des Rapid Prototyps nur ein Muster des Konzepts erstellt wird und der nächste Schritt Die Basis dieses Prototyps kann das Engineering sein

Arten von Rapid Prototyping

Ballistische Partikelherstellung (BPM)

Directed Light Fabrication (DLF)

Direct-Shell-Produktionsguss (DSPC)

Fused Deposition Modeling (FDM)

Laminierte Objektherstellung (LOM)

Laminierter Harzdruck (LRP)

Shape-Deposition-Fertigung (SDM) (und Mold SDM)

Feste Bodenhärtung (SGC)

Selektives Lasersintern (SLS)

Selektives Laserschmelzen (SLM)

Stereolithografie (SLA)

Alle diese Technologien setzen das Vorhandensein eines dreidimensionalen Computermodells des Teils voraus. Die meisten bekannten CAD-Systeme stellen Exportmodelle im Standard für das Rapid-Prototyping-Format STL bereit.

Einige der BP-Installationen heißen 3D-Drucker.

Verfahren

Rapid-Prototyping-Prozesse sind somit Produktionsprozesse, die das Ziel haben, vorhandene CAD-Daten möglichst ohne Umwege oder Formulare direkt und schnell in Werkstücke umzusetzen. Die relevante Datenschnittstelle für diese Prozessgruppe ist das STL-Format. Die unter dem Begriff Rapid Prototyping seit den 1980er Jahren bekannten Verfahren sind in der Regel primäre Formteile, die mit physikalischen und / oder chemischen Effekten die Werkstückschichten aus form- oder formneutralem Material aufbauen.

Zu den Methoden des Rapid Prototyping gehören:

| verarbeiten | Materialien |

|---|---|

| Konturenfertigung (CC) | Beton |

| Elektronenstrahlschmelzen (EBM) | Metalle |

| Fused Deposition Modeling (FDM) | ABS, Polylactide |

| Laminierte Objektmodellierung (LOM) | Papier, Kunststoffe, Keramik oder Aluminium |

| Lasertechnische Netzformung (LENS) | Metalle |

| Laser-Verkleidung | Metalle |

| Multi Jet Modellierung (MJM) | wachsartige Thermoplaste, UV-empfindliche Photopolymere, Sand, Metallpulver, Glaspulver |

| Polyamid gegossen | Polyamide |

| Selektives Laserschmelzen (SLM) | Metalle, Kunststoffe, Keramik |

| Selektives Lasersintern (SLS) | Thermoplaste: Polycarbonate, Polyamide, Polyvinylchlorid, Metalle, Keramiken |

| Space Puzzle Form (SPM) | Kunststoffe |

| Stereolithographie (SL oder SLA) | flüssige Duromere oder Elastomere |

| Binder Jetting (3D-Druck) | Pulver und Granulate |

Methoden wie FDM, SLM und EBM, die das Material in Schichten auftragen, werden auch als 3D-Druck bezeichnet.

Anwendung

In den letzten Jahren wurden die Anwendungsgebiete des Rapid Prototyping, die sich zunächst auf Modelle und Prototypen konzentrierten, auf andere Bereiche ausgeweitet. Diese beinhalten:

der Einsatz als Werkzeug: Rapid Tooling und

die Verwendung als fertiges Teil: Rapid Manufacturing.

Aufgrund der Breite der aktuellen Anwendungen ist es derzeit angemessen, von generativen Herstellungstechniken zu sprechen.

In Verbindung mit anderen modernen Technologien wie Reverse Engineering (Digitalisierung), CAD, Virtual Reality und modernen Werkzeugprozessen wird die Prozesskette innerhalb der Produktentwicklung auch als Rapid Product Development bezeichnet.

Darüber hinaus gibt es auch Begriffe wie generative Fertigungsprozesse, additive Fertigung, Beschichtungsherstellung, Freiformherstellung, Desktopherstellung, Schichtherstellungstechnologie, Advanced Digital Manufacturing (ADM), e-Manufacturing usw.

Aufgrund dieser mittlerweile stark gestiegenen Einsatzbreite generativ hergestellter Bauteile werden immer neue Anforderungen an generativ hergestellte Bauteile gestellt, die durch generative Verfahren wie die Oberflächentechnologie durch folgende Technologien gelöst werden können. So ist es durch ablative Verfahren wie Sandstrahlen oder Gleitschleifen möglich, die durch den Konstruktionsprozess bedingten Ebenen zu nivellieren. Es ist auch möglich, die generativ hergestellten Werkstücke zu lackieren oder zu metallisieren.

Spezielle Anwendungen

Technische Analyse

Stream Visualisierung

Medizin

Leistungen

Verringerung der Dauer der technischen Vorbereitung der Produktion von neuen Produkten um 2-4 mal.

Reduzierung der Produktionskosten, insbesondere in Klein- oder Einzelfertigung um 2-3 mal.

Signifikante Steigerung der Produktionsflexibilität

Verbesserung der Wettbewerbsfähigkeit der Produktion.

Durch den Einsatz von Computertechnologie, Integration mit CAD-Systemen.

Nachteile

Die relativ hohen Kosten für Installationen und Verbrauchsmaterialien.

Modelle mit relativ geringer Festigkeit (abhängig vom Material).

Produktionszeit

Mit der Zeit werden die Nachteile nach und nach beseitigt – die Preise werden gesenkt, die Auswahl an Technologien und Materialien wird erhöht.