Le prototypage rapide est un groupe de techniques utilisées pour fabriquer rapidement un modèle à l’échelle d’une pièce ou d’un assemblage physique à l’aide de données de conception assistée par ordinateur en trois dimensions. La construction de la pièce ou de l’assemblage est généralement réalisée à l’aide de la technologie d’impression 3D ou de « fabrication de couches additives ».

Les premières méthodes de prototypage rapide sont devenues disponibles à la fin des années 1980 et ont été utilisées pour produire des modèles et des pièces prototypes. Aujourd’hui, ils sont utilisés pour une large gamme d’applications et sont utilisés pour fabriquer des pièces de qualité production en nombre relativement petit, si nécessaire, sans les conditions économiques défavorables typiques à court terme. Cette économie a encouragé les bureaux de service en ligne. Les enquêtes historiques sur la technologie des RP commencent par des discussions sur les techniques de production de simulacres utilisées par les sculpteurs du XIXe siècle. Certains sculpteurs modernes utilisent la technologie de la progéniture pour réaliser des expositions. La possibilité de reproduire des conceptions à partir d’un jeu de données a donné lieu à des problèmes de droits, car il est désormais possible d’interpoler des données volumétriques à partir d’images unidimensionnelles.

Comme pour les méthodes soustractives à commande numérique, le processus de prototypage rapide assisté par processus de conception assistée par ordinateur – Fabrication assistée par ordinateur débute par la création de données géométriques, sous la forme de solides 3D à l’aide d’un poste de travail de CAO, ou de tranches 2D à l’aide d’un dispositif de numérisation. Pour le prototypage rapide, ces données doivent représenter un modèle géométrique valide. à savoir, celui dont les surfaces limites renferment un volume fini, ne contiennent pas de trous exposant l’intérieur et ne se replient pas sur elles-mêmes. En d’autres termes, l’objet doit avoir un « intérieur ». Le modèle est valide si, pour chaque point de l’espace 3D, l’ordinateur peut déterminer de manière unique si ce point se trouve à l’intérieur, sur ou à l’extérieur de la surface limite du modèle. Les post-processeurs CAO rapprocheront les formes géométriques CAO internes des fournisseurs d’applications (par exemple, B-splines) avec une forme mathématique simplifiée, elle-même exprimée dans un format de données spécifié, caractéristique courante dans la fabrication additive: STL (stéréolithographie) une norme de facto pour le transfert de modèles géométriques solides vers des machines SFF. Pour obtenir les trajectoires de contrôle de mouvement nécessaires au pilotage du SFF, du prototypage rapide, de l’impression 3D ou du mécanisme de fabrication additive, le modèle géométrique préparé est généralement découpé en couches, et les tranches sont scannées en lignes (produisant un « dessin 2D » utilisé pour générer trajectoire comme dans le parcours de la CNC), imitant en sens inverse le processus de construction physique couche par couche.

Vue d’ensemble:

Le prototypage rapide est un processus utilisé pour fabriquer des articles en plastique, en métal ou en céramique. Aussi connu sous son nom anglais « additive technology », son procédé de fabrication consiste à ajouter du matériau couche par couche. Dans certains cas, avec des propriétés physiques similaires à celles qui seraient produites par les méthodes conventionnelles, telles que le moulage par injection et l’extrusion, ou le soufflage, vous évitez ainsi de confectionner les prototypes coûteux en un prototype susceptible de changer de forme. Initialement, le prototypage rapide n’était utilisé que pour la fabrication de prototypes. De nos jours, il est plus utilisé comme processus de fabrication. On en trouve un exemple dans le secteur dentaire, où il est utilisé pour fabriquer des structures métalliques qui seront ensuite recouvertes de céramique, créant ainsi des couronnes et des ponts dentaires.

Prototypes de conception:

Ils servent à évaluer les aspects esthétiques et ergonomiques.

Prototypes géométriques:

Ils sont utilisés pour tester l’accord géométrique, la forme et les assemblages.

Prototypes fonctionnels:

Ils montrent les caractéristiques et les comportements dans un test du produit final.

Prototypes techniques:

Ils sont utilisés pour évaluer toutes les fonctions de la pièce finale.

Le concept

Le prototypage rapide intègre trois concepts essentiels: le temps, le coût et la complexité des formes.

Temps: l’objectif du prototypage rapide est de produire rapidement des modèles, dans le but de réduire le temps de développement d’un produit.

Coût: le prototypage rapide permet de réaliser des prototypes sans recourir à un outillage coûteux, tout en garantissant les performances du produit final. Nous sommes donc en mesure d’explorer différentes variantes du produit en cours de développement afin de conserver la solution la plus appropriée.

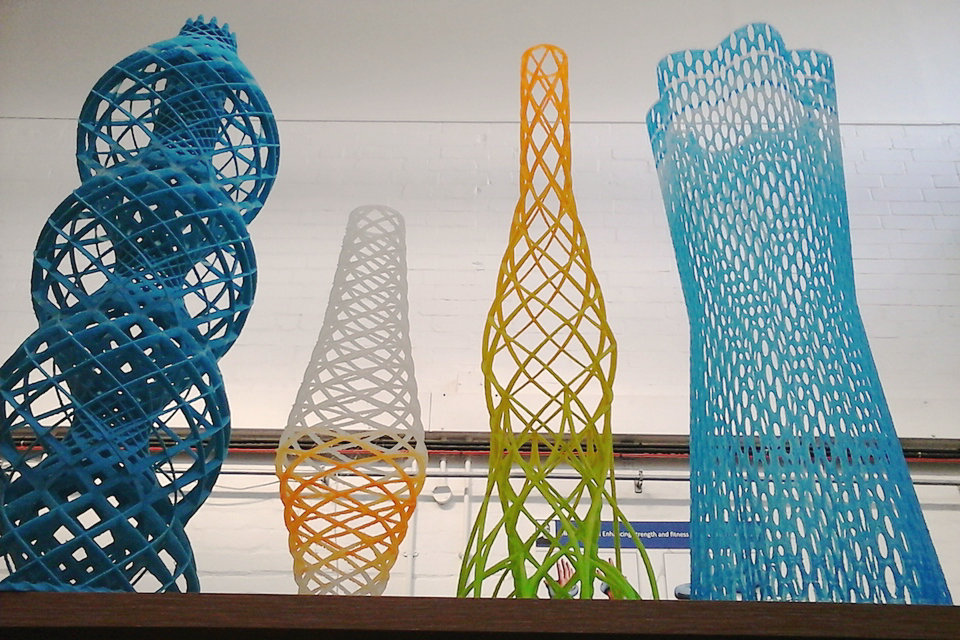

Complexité des formes: les machines modernes à commande numérique (fraisage CNC, imprimantes 3D, …) sont capables de produire des formes extrêmement complexes (inclusion, cavité …), qui ne peuvent être réalisées par des processus tels que l’usinage.

Zone d’application

Les systèmes de production 3D permettent aux voitures électriques d’être construites et testées en un an. Le prototypage rapide est également couramment appliqué en génie logiciel pour expérimenter de nouveaux modèles commerciaux et architectures d’application.

Histoire

Dans les années 1970, Joseph Henry Condon et d’autres employés des Bell Labs ont développé le système UCDS (Unix Circuit Design System), automatisant la tâche laborieuse et sujette aux erreurs de la conversion manuelle des dessins en vue de la fabrication de cartes de circuits imprimés à des fins de recherche et de développement.

Dans les années 1980, les décideurs politiques et les responsables industriels américains ont été obligés de noter que la domination des États-Unis dans le domaine de la fabrication de machines-outils s’était évaporée, dans le contexte de la crise des machines-outils. De nombreux projets visaient à contrer ces tendances dans le secteur traditionnel de la FAO à commande numérique, qui avait commencé aux États-Unis. Plus tard, lorsque Rapid Prototyping Systems a quitté les laboratoires pour être commercialisé, il a été reconnu que les développements étaient déjà internationaux et que les entreprises de prototypage rapide américaines n’auraient pas le luxe de laisser filer une avance. La National Science Foundation était un organisme fédérateur de la NASA, du Département américain de l’énergie, du NIST américain du Département du commerce, du Département américain de la défense, de la DARPA et du Bureau de la Défense. Naval Research a coordonné des études pour informer les planificateurs stratégiques dans leurs délibérations. L’un de ces rapports est le rapport de 1997 sur le prototypage rapide en Europe et au Japon dans lequel Joseph J. Beaman, fondateur de DTM Corporation, fournit une perspective historique:

«La technologie du prototypage rapide trouve ses racines dans les pratiques de topographie et de photosculpture. Au sein de la TOPOGRAPHIE, Blanther (1892) a suggéré une méthode par couches pour la création d’un moule pour les cartes topographiques en papier en relief.Le processus consistait à couper les lignes de contour sur une série de plaques qui étaient ensuite empilées.Matsubara (1974) de Mitsubishi a proposé un processus topographique utilisant une résine photopolymère photodurcissable pour former de minces couches empilées pour constituer un moule de coulée. PHOTOSCULPTURE était une technique du 19ème siècle pour créer des répliques exactes d’objets en trois dimensions. Le plus célèbre, François Willeme (1860), a placé 24 caméras dans un ensemble circulaire et a simultanément photographié un objet. La silhouette de chaque photo a ensuite été utilisée pour sculpter une réplique. Morioka (1935, 1944) a mis au point une sculpture photographique hybride et un processus topographique utilisant une lumière structurée pour créer de manière photographique les lignes de contour d’un objet. Les lignes pourraient ensuite être développées en feuilles et découpées et empilées, ou projetées sur du matériel de stock à sculpter. Le processus Munz (1956) reproduit une image tridimensionnelle d’un objet en exposant, couche par couche, une photo-émulsion sur un piston d’abaissement. Après la fixation, un cylindre transparent solide contient une image de l’objet. ”

– Joseph J. Beaman

Les technologies appelées Solid Freeform Fabrication sont ce que nous reconnaissons aujourd’hui comme le prototypage rapide, l’impression 3D ou la fabrication additive: Swainson (1977), Schwerzel (1984) ont travaillé sur la polymérisation d’un polymère photosensible à l’intersection de deux faisceaux laser contrôlés par ordinateur. Ciraud (1972) a étudié le dépôt magnétostatique ou électrostatique avec un faisceau d’électrons, un laser ou un plasma pour un revêtement de surface fritté. Celles-ci ont toutes été proposées mais on ignore si des machines ont été construites. Hideo Kodama, de l’Institut municipal de recherche industrielle de Nagoya, a été le premier à publier le récit d’un modèle solide fabriqué à l’aide d’un système de prototypage rapide à photopolymère (1981).Même à cette date précoce, la technologie était considérée comme ayant sa place dans les pratiques de fabrication. Une sortie à faible résolution et à faible résistance avait de la valeur pour la vérification de la conception, la fabrication de moules, les gabarits de production et d’autres domaines. Les sorties ont régulièrement progressé vers des utilisations de spécifications plus élevées.

Des innovations sont constamment recherchées pour améliorer la vitesse et la capacité de faire face aux applications de production de masse. Un développement spectaculaire que RP partage avec les zones CNC associées est le libre-source open-source d’applications de haut niveau constituant une chaîne complète d’outils CAD-CAM. Cela a créé une communauté de fabricants de périphériques basse résolution. Les amateurs ont même fait des incursions dans des conceptions d’appareils à effet laser plus exigeantes.

Les techniques

À partir du début des années 1980 environ, les technologies de formation d’objets tridimensionnels ont commencé à se développer intensivement, non pas en enlevant des matériaux (tournage, fraisage, électroérosion) ou en modifiant la forme de la pièce (forgeage, estampage, pressage), mais en augmentant progressivement ( ajouter) un matériau ou changer l’état de phase d’une substance dans une région donnée de l’espace. À l’heure actuelle, des progrès importants ont été réalisés dans la technologie de la formation couche par couche d’objets tridimensionnels à partir de leurs images informatiques. Ces technologies sont connues sous différents termes, par exemple, SFF (Solid Freeform Fabrication), FFFF (Fast Free Form Fabrication) ou CARP (Prototypage rapide assisté par ordinateur), mais les plus utilisées:

La fabrication additive

La technique de « prototypage rapide » la plus accessible est la fabrication additive.

Elle comprend:

La stéréolithographie; dans un bain de plastique liquide et le polymérise à l’aide d’un faisceau de lumière (laser, UV, IR …) (on parle de photopolymérisation (SLA).

Dépôt de fil fondu (FDM): dépôt mécanique de matière plastique en couches successives. La machine dépose un fil en plastique à travers une buse. Le processus est mécanique.

L’impression de sable: En tant que modèle de dépôt par fusion, il s’agit d’un matériau de dépôt mécanique par couche successive, il permet la fabrication de moules en sable (moulage) pour la production de pièces métalliques (bon matériau).

The Laser Direct Building couches successives: fusion de poudres métalliques injectées coaxialement à un faisceau laser pour réaliser un dépôt de métal par couches successives.

Le frittage laser, dans un récipient en plastique en poudre fine et la fritte (frittage sélectif, fusion des grains de cette poudre plastique, abréviation SLS).

Cas du prototypage rapide par dépôt de fil – FDM (Modélisation par dépôt fondu)

Cette technique consiste à faire fondre une résine (généralement un ABS de type thermoplastique) à travers une buse chauffée à haute température. Un filament fondu (de l’ordre du dixième de millimètre) en sort. Ce fil est déposé en ligne et est collé par fusion sur ce qui a été déposé auparavant.

Ces machines sont destinées à la fois au prototypage rapide et à la production numérique directe, un marché en développement. Le grand intérêt du FDM est de permettre de créer des pièces en bon matériau, ayant des caractéristiques mécaniques, thermiques et une stabilité identiques à celles des pièces thermoplastiques injectées. Cette technique présente également un avantage important en ce qui concerne la structure de support nécessaire à la fabrication des pièces, étant donné que ce support de construction est généralement constitué d’un matériau autre que le matériau thermoplastique, qui est lui-même soluble.

La densité des pièces est également ajustable car cette technique par apport de matière ne permet de combler que partiellement les volumes en créant un réseau en nid d’abeille – un gain apprécié pour les délais de fabrication et la légèreté des pièces réalisées.

Le procédé a été breveté par Stratasys. Ce brevet venant à expiration récemment (2012), de nouveaux acteurs se sont lancés dans la fabrication de machines FDM, tentant de séduire principalement des consommateurs individuels, avec des machines telles que le système « Cubify / 3D » de CUBEX ou le « REPLICATOR » de Makerbot / Stratasys. Ces machines sont généralement vendues à moins de 3000 $.

Techniques d’obtention d’un prototype qui ne sont pas des techniques de fabrication additive

UTGV ou très haute vitesse d’usinage avec des machines à commande numérique multi-axes;l’inconvénient est le gaspillage de matériel. Vous pouvez usiner une pièce ou son moule.

Fraisage numérique. Ceci est une méthode soustractive.

Ressources informatiques

Ils prennent de plus en plus de place dans le prototypage rapide. Ce sont:

l’ingénierie inverse (formes de systèmes d’acquisition associées à un logiciel de reconstruction de surface);

la conception assistée par ordinateur (CAO), les méthodes de fabrication par addition et retrait de matériau;

post-traitements.

Géométries possibles avec ces prototypes

En général, vous pouvez créer presque toutes sortes de géométries. Même de nombreuses fois, des géométries peuvent être fabriquées que d’autres procédés traditionnels ne peuvent pas fabriquer. Le fait est que le résultat de prototypes rapides est ce que l’on peut créer dans un fichier de CAO ou de 3ème dimension. Il faut tenir compte du fait que le prototype créé dans ces programmes peut ne pas toujours être produit à grande échelle, car dans le cas du prototype rapide, il ne s’agit que d’un échantillon du concept qui sera créé et de la prochaine étape. peut prendre sur la base de ce prototype est l’ingénierie

Types de prototypage rapide

Fabrication balistique de particules (BPM)

Fabrication de lumière dirigée (DLF)

Coulée de production à coque directe (DSPC)

Modélisation par dépôt fondu (FDM)

Fabrication d’objets laminés (LOM)

Impression de résine laminée (LRP)

Fabrication par dépôt de forme (SDM) (et Mold SDM)

Durcissement au sol (SGC)

Frittage laser sélectif (SLS)

Fusion laser sélective (SLM)

Lithographie Stéréo (SLA)

Toutes ces technologies supposent la présence d’un modèle informatique tridimensionnel de la pièce. Les systèmes de CAO les plus connus fournissent des modèles d’exportation conformes à la norme pour le format STL de prototypage rapide.

Certaines des installations de BP s’appellent des imprimantes 3D.

Procédure

Les processus de prototypage rapide sont donc des processus de production qui ont pour objectif de convertir directement et rapidement les données de CAO existantes en pièces, si possible sans détours ou formes manuels. L’interface de données pertinente pour ce groupe de processus est le format STL. Les méthodes connues sous le terme de prototypage rapide depuis les années 1980 sont généralement le moulage primaire, qui construit les couches de la pièce à usiner en matériau sans forme ou de forme neutre en utilisant des effets physiques et / ou chimiques.

Parmi les méthodes de prototypage rapide comprennent:

| processus | matériaux |

|---|---|

| Fabrication de contour (CC) | béton |

| Fusion par faisceau d’électrons (EBM) | les métaux |

| Modèle de dépôt fondu (FDM) | ABS, polylactides |

| Modélisation d’objets laminés (LOM) | Papier, plastique, céramique ou aluminium |

| Mise en forme du réseau par laser (LENS) | les métaux |

| Revêtement de laser | les métaux |

| Modélisation Multi Jet (MJM) | thermoplastiques cireux, photopolymères sensibles aux UV, sable, poudre de métal, poudre de verre |

| fonte de polyamide | polyamides |

| Fusion laser sélective (SLM) | Métaux, plastiques, céramiques |

| Frittage laser sélectif (SLS) | Thermoplastiques: polycarbonates, polyamides, polychlorure de vinyle, métaux, céramique |

| Space Puzzle Molding (SPM) | les plastiques |

| Stéréolithographie (SL ou SLA) | duromères ou élastomères liquides |

| Liaison par jet (impression 3D) | Poudres et granules |

Des méthodes telles que FDM, SLM et EBM, qui appliquent le matériau en couches, sont également appelées impression 3D.

Application

Ces dernières années, les domaines d’application du prototypage rapide, qui visaient initialement la fabrication de modèles et de prototypes, ont été étendus à d’autres domaines. Ceux-ci inclus:

l’utilisation comme outil: Rapid Tooling et

l’utilisation en tant que pièce finie: fabrication rapide.

En raison de l’ampleur des applications actuelles, il est actuellement approprié de parler de l’utilisation de techniques de fabrication générative.

En conjonction avec d’autres technologies modernes telles que l’ingénierie inverse (numérisation), la CAO, la réalité virtuelle et les processus d’outillage modernes, la chaîne de processus au sein du développement de produits est également appelée développement rapide de produits.

En outre, il existe également des termes tels que procédés de fabrication générative, fabrication additive, fabrication de revêtements, fabrication de formes libres, fabrication de bureaux, technologie de fabrication de couches, fabrication numérique avancée (ADM), fabrication en ligne, etc.

En raison de la plage d’utilisation des composants générés de manière généralisée, de plus en plus étendue, de nouveaux besoins sont toujours imposés aux composants générés, que l’on peut résoudre en suivant les technologies des processus génératifs tels que la technologie de surface.Ainsi, il est possible par des processus ablatifs tels que le sablage ou la finition vibratoire de niveler les niveaux dus au processus de construction. Il est également possible de peindre ou de métalliser les pièces fabriquées de manière générative.

Applications spéciales

analyse technique

visualisation de flux

médicament

Avantages

Réduire la durée de la préparation technique de la production de nouveaux produits de 2 à 4 fois.

Réduire de 2 à 3 fois le coût de production, en particulier pour la production à petite échelle ou à l’unité.

Augmentation significative de la flexibilité de la production.

Améliorer la compétitivité de la production.

Grâce à l’utilisation de la technologie informatique, intégration aux systèmes de CAO.

Désavantages

Le coût relativement élevé des installations et des consommables.

Modèles relativement peu résistants (selon le matériau).

Temps de production

Au fil du temps, les inconvénients sont progressivement éliminés: les prix sont réduits, le choix des technologies et des matériaux augmente.