Быстрое прототипирование — это группа методов, используемых для быстрой сборки масштабной модели физической части или сборки с использованием данных трехмерного компьютерного проектирования (САПР). Конструкция детали или сборки обычно выполняется с использованием 3D-печати или технологии изготовления «аддитивного слоя».

Первые методы быстрого прототипирования стали доступны в конце 1980-х годов и использовались для производства моделей и прототипов. Сегодня они используются для широкого спектра применений и используются для производства деталей качественного качества в относительно небольших количествах, если это необходимо, без типичной неблагоприятной краткосрочной экономики. Эта экономика поощряет онлайн-сервисные бюро.Исторические обзоры технологии RP начинаются с обсуждения технологий производства симулякры, используемых скульпторами 19-го века. Некоторые современные скульпторы используют технологию потомства для производства выставок. Возможность воспроизводить проекты из набора данных породила проблемы прав, так как теперь можно интерполировать объемные данные из одномерных изображений.

Как и в случае с субтрактивными методами ЧПУ, автоматизированный рабочий процесс CAD-CAM с автоматизированным проектированием в традиционном процессе Rapid Prototyping начинается с создания геометрических данных либо в виде 3D-массива с использованием рабочей станции САПР, либо в 2D-срезах с использованием сканирующего устройства. Для быстрого прототипирования эти данные должны представлять действительную геометрическую модель; а именно, граничные поверхности которого заключают в себе конечный объем, не содержат дырок, разоблачающих внутренность, и не сворачиваются назад на себя. Другими словами, объект должен иметь «внутри». Модель действительна, если для каждой точки в трехмерном пространстве компьютер может однозначно определить, лежит ли эта точка внутри, на или вне граничной поверхности модели. Пост-процессоры CAD будут аппроксимировать внутренние геометрические формы САПР поставщиков приложений (например, B-сплайны) с упрощенной математической формой, которая, в свою очередь, выражается в определенном формате данных, который является общей чертой при производстве добавок: STL (стереолитография) стандарт де-факто для передачи твердых геометрических моделей на машины SFF. Чтобы получить необходимые траектории управления движением для управления реальным механизмом SFF, быстрого прототипирования, 3D-печати или изготовления присадок, подготовленную геометрическую модель обычно нарезают на слои, а срезы сканируют на линии (создавая «2D-чертеж», используемый для генерации траектории, как в траектории инструмента ЧПУ), имитируя обратный процесс физического построения слоя в слой.

Обзор:

Быстрое прототипирование — это процесс, используемый для изготовления пластмассовых изделий, металлов или керамики. Также известно по английскому названием «аддитивная технология», поскольку его производственный процесс заключается в добавлении материала по слоям. В некоторых случаях с физическими свойствами, сходными с тем, что было бы сделано обычными методами, такими как литьевое формование и экструзия, или выдувное формование, таким образом вы избегаете превращения дорогих форм в прототип, который может изменить его форму. Первоначально быстрый прототипинг использовался только для изготовления прототипов. В настоящее время он используется как производственный процесс.Пример можно найти в стоматологическом секторе, где он используется для изготовления металлических конструкций, которые позже будут покрыты керамикой, создавая зубные коронки и мосты.

Проектные прототипы:

Они служат для оценки эстетических и эргономических аспектов.

Геометрические прототипы:

Они используются для проверки геометрического соглашения, формы и сборок.

Функциональные прототипы:

Они показывают характеристики и модели поведения при тестировании конечного продукта.

Технические прототипы:

Они используются для оценки всех функций финальной части.

Концепт

Быстрое прототипирование объединяет три основных понятия: время, стоимость и сложность форм.

Время: целью быстрого прототипирования является быстрое производство моделей с целью сокращения времени разработки продукта.

Стоимость: быстрое прототипирование позволяет создавать прототипы без необходимости дорогостоящего инструмента, гарантируя при этом производительность конечного продукта.Поэтому мы можем исследовать различные варианты разрабатываемого продукта, чтобы сохранить наиболее подходящее решение.

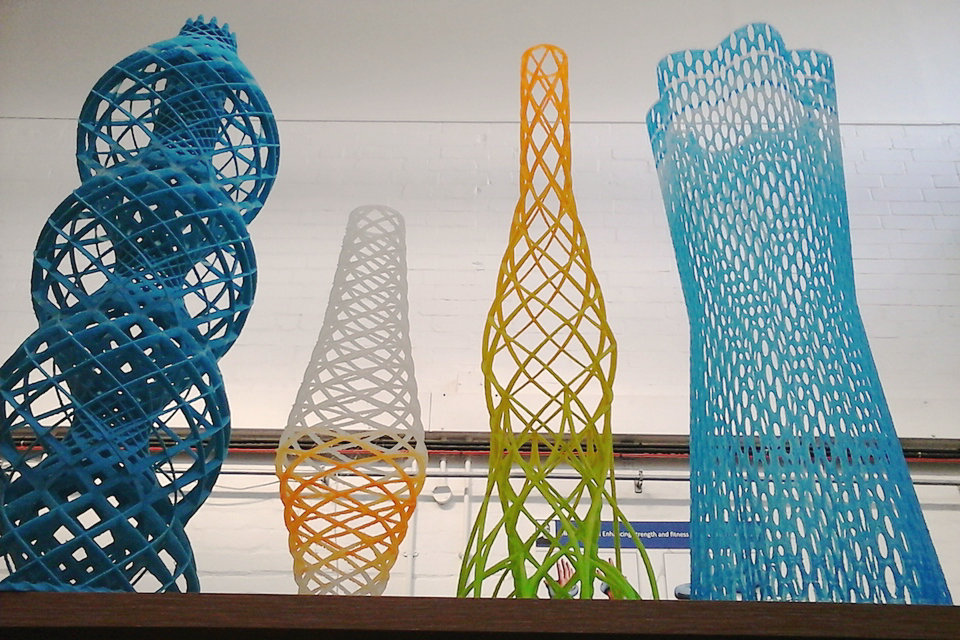

Сложность форм: современные машины с числовым программным управлением (фрезерные станки с ЧПУ, 3D-принтеры, …) способны создавать чрезвычайно сложные формы (включение, полость …), которые не могут быть реализованы такими процессами, как обработка.

Области применения

3D-системы производства позволяют создавать и тестировать электромобили в течение одного года. Быстрое прототипирование также обычно применяется в разработке программного обеспечения, чтобы опробовать новые бизнес-модели и архитектуры приложений.

история

В 1970-х годах Джозеф Генри Кондон и другие в Bell Labs разработали систему проектирования схем Unix (UCDS), автоматизирующую трудоемкую и подверженную ошибкам задачу ручного преобразования чертежей для изготовления печатных плат в целях исследований и разработок.

К 1980-м годам американские политики и промышленные менеджеры были вынуждены принять во внимание, что господство Америки в области производства станков испарилось, что было названо кризисом станков. Многочисленные проекты стремились противостоять этим тенденциям в традиционной зоне CNC CNC, которая началась в США. Позже, когда Rapid Prototyping Systems вышли из лабораторий для коммерциализации, было признано, что события уже были международными, и у США быстрых компаний-прототипов не было бы роскоши позволить лидерству ускользнуть. Национальный научный фонд был зонтиком Национального управления по аэронавтике и исследованию космического пространства (НАСА), Министерства энергетики США, Департамента торговли США NIST, Министерства обороны США, Агентства перспективных исследований в области обороны (DARPA) и Управления Военно-морские исследования скоординировали исследования для информирования стратегических планировщиков в своих обсуждениях. Одним из таких отчетов был отчет о быстром прототипировании в Европе и Японии в 1997 году, в котором основатель корпорации DTM Джозефа Дж. Бэймана предоставляет историческую перспективу:

«Корни технологии быстрого прототипирования можно проследить в практике топографии и фотоскульптуры. Внутри TOPOGRAPHY Blanther (1892) предложил слоистый метод изготовления пресс-формы для рельефных рельефных картонных рельефных листов. Процесс включал разрезание контурных линий на ряд пластин, которые затем были уложены в стопку. Мацубара (Matsubara, 1974) Mitsubishi предложил топографический процесс с фотоуплотняющей фотополимерной смолой для образования тонких слоев, сложенных для изготовления литейной формы. PHOTOSCULPTURE была техникой 19-го века для создания точных трехмерных реплик объектов. Наиболее известный Франсуа Виллем (1860) разместил 24 камеры в круговой шкале и одновременно сфотографировал объект. Силуэт каждой фотографии затем использовался для вырезания реплики. Мориока (1935, 1944) разработал гибридную фотоскульптуру и топографический процесс, используя структурированный свет для фотографического создания контурных линий объекта. Затем линии можно было бы развить в листы, вырезать и укладывать или проецировать на материал для резки. Процесс Munz (1956) воспроизвел трехмерное изображение объекта, выборочно выставляя слой за слоем фотоэмульсию на опускающем поршень. После фиксации сплошной прозрачный цилиндр содержит изображение объекта. »

— Джозеф Дж. Биман

Технологии, называемые Solid Freeform Fabrication, мы сегодня признаем как быстрое прототипирование, 3D-печать или производство добавок: Swainson (1977), Schwerzel (1984), работали над полимеризацией светочувствительного полимера на пересечении двух управляемых компьютером лазерных лучей. Ciraud (1972) рассмотрел магнитостатическое или электростатическое осаждение с электронным пучком, лазером или плазмой для спеченной поверхностной оболочки. Все они были предложены, но неизвестно, были ли созданы рабочие машины. Хидео Кодама из Нагойского муниципального промышленного исследовательского института первым опубликовал отчет о твердой модели, изготовленной с использованием фотополимерной системы быстрого прототипирования (1981). Даже в тот ранний срок технология рассматривалась как имеющая место в производственной практике. Низкое разрешение, малопрочная мощность имела ценность при проверке конструкции, изготовлении пресс-форм, прижимных устройствах и других областях. Выходы неуклонно продвигаются в сторону более высоких спецификаций.

Постоянно ищут инновации, улучшают скорость и способность справляться с массовым производством. Драматическое развитие, которое RP разделяет с соответствующими областями CNC, — это бесплатное открытое использование приложений высокого уровня, которые составляют целую CAD-CAM-цепочку. Это создало сообщество производителей устройств с низким разрешением. Хоббисты даже сделали набеги на более требовательные лазерные модели устройств.

методы

Примерно с начала 1980-х годов технологии формирования трехмерных объектов начали интенсивно развиваться, не удаляя материал (токарный, фрезерный, EDM) или изменяя форму заготовки (ковка, штамповка, прессование), но постепенно увеличивая ( добавление) материала или изменение фазового состояния вещества в данной области пространства. В настоящий момент был достигнут значительный прогресс в технологии поэтапного формирования трехмерных объектов на основе их компьютерных образов. Эти технологии известны различными терминами, например, SFF (Solid Freeform Fabrication), FFFF (Fast Free Form Fabrication) или CARP (автоматизированное быстрое прототипирование), но наиболее широко используются:

Производство добавок

Наиболее доступным методом «быстрого прототипирования» является аддитивное производство.

Она понимает:

Стереолитография; в ванне жидкого пластика и полимеризует его с помощью луча света (лазер, УФ, ИК …) (мы говорим о фотополимеризации (SLA).

Осаждение расплавленной проволоки (FDM): механическое осаждение пластического материала в последовательные слои. Машина откладывает пластиковую проволоку через сопло. Процесс является механическим.

Песчаная печать: в качестве сплавленного моделирования осаждения это механический осаждающий материал с последующим слоем, он позволяет изготавливать песчаные формы (литье) для производства металлических деталей (хороший материал)

Последовательные слои лазерного прямого строения: плавильные металлические порошки, вводимые коаксиально к мощности лазерного луча для достижения осаждения металла в последовательных слоях.

Лазерное спекание в тонкодисперсном порошковом пластиковом контейнере и фритте (селективное спекание, плавление зерен этого пластикового порошка, аббревиатура SLS).

Случай быстрого прототипирования проводным осаждением — FDM (моделирование с плавлением осаждения)

Этот метод состоит из плавления смолы (обычно термопластичного типа ABS) через сопло, нагретое до высокой температуры. Выходит расплавленная нить (порядка десятой доли миллиметра). Этот провод откладывается онлайн и приклеивается путем слияния с тем, что было подано заранее.

Эти машины предназначены как для быстрого прототипирования, так и для прямого цифрового производства, развивающегося рынка. Большой интерес FDM заключается в том, чтобы создавать детали в хорошем материале, имеющие механические характеристики, термическую и стабильность, идентичные инъецированным термопластичным деталям. Этот метод также имеет важное преимущество в отношении несущей конструкции, необходимой для изготовления деталей, поскольку эта конструкция в большинстве случаев изготовлена из материала, отличного от термопластичного материала, который сам по себе является растворимым.

Плотность деталей также регулируется, потому что эта технология путем добавления материала позволяет заполнять только частичные объемы, создавая сотовую сеть — прирост, оцененный за время производства и легкость изготовленных деталей.

Этот процесс был запатентован Stratasys. Этот патент истек в последнее время (2012 г.), новые игроки приступили к производству машин FDM, пытаясь соблазнить в основном отдельных потребителей, такими машинами, как «CUBEX» Cubify / 3D System или «REPLICATOR» от Makerbot / Stratasys. Эти машины обычно продаются менее чем за 3000 долларов.

Методы получения прототипа, которые не являются присадками

UTGV или высокоскоростная обработка с многоосевыми станками с числовым программным управлением; недостатком является отходы материала. Вы можете обрабатывать деталь или ее плесень.

Цифровое фрезерование. Это субтрактивный метод.

ИТ-ресурсы

Они занимают все большее место в быстром прототипировании. Это:

обратная инженерия (формы систем сбора данных, связанные с программным обеспечением для восстановления поверхности);

автоматизированное проектирование (САПР), методы производства путем добавления и удаления материала;

пост-обработки.

Возможные геометрии с этими прототипами

В общем, вы можете создавать практически все виды геометрий. Даже много раз геометрия может быть изготовлена, что другие традиционные процессы не могут производить. Дело в том, что результатом быстрого прототипа является то, что можно создать в файле CAD или 3-го измерения. Следует учитывать, что прототип, созданный в этих программах, может не всегда производиться в больших масштабах, поскольку в случае быстрого прототипа будет создан только образец концепции, и следующий шаг мы может взять на себя основу этого прототипа

Типы быстрого прототипирования

Производство баллистических частиц (BPM)

Направленное производство света (DLF)

Литье под прямым покрытием (DSPC)

Моделирование наплавленного осаждения (FDM)

Производство ламинированных изделий (LOM)

Печать ламинированной смолы (LRP)

Формирование осаждения форм (SDM) (и Mold SDM)

Твердое отверждение (SGC)

Селективное лазерное спекание (SLS)

Селективное лазерное плавление (SLM)

Стерео литография (SLA)

Все эти технологии предполагают наличие трехмерной компьютерной модели детали.Наиболее известные CAD-системы предоставляют экспортные модели в стандарте для быстрого прототипирования формата STL.

Некоторые из установок BP называются 3D-принтерами.

Процедура

Таким образом, быстрые процессы прототипирования являются производственными процессами, целью которых является преобразование существующих данных САПР непосредственно и быстро в заготовки, если это возможно, без ручных обходов или форм.Соответствующим интерфейсом данных для этой группы процессов является формат STL.Известные под термином быстрого прототипирования с 1980-х годов методы обычно представляют собой первичное формование, которые строят слои заготовки бесформенного или нейтрально-нейтрального материала с использованием физических и / или химических эффектов.

Среди методов быстрого прототипирования:

| обработать | материалы |

|---|---|

| Контурная обработка (CC) | бетон |

| Электронно-лучевое плавление (EBM) | металлы |

| Моделирование сплавленного осаждения (FDM) | АБС, полилактиды |

| Laminated Object Modeling (LOM) | Бумага, пластмасса, керамика или алюминий |

| Лазерное проектирование сетки (LENS) | металлы |

| Лазерная оболочка | металлы |

| Multi Jet Modeling (MJM) | восковые термопласты, ультрафиолетовые фотополимеры, песок, металлический порошок, стеклянный порошок |

| полиамидный литой | полиамиды |

| Селективное лазерное плавление (SLM) | Металлы, пластмассы, керамика |

| Селективное лазерное спекание (SLS) | Термопласты: поликарбонаты, полиамиды, поливинилхлорид, металлы, керамика |

| Космическая головоломка (SPM) | пластики |

| Стереолитография (SL или SLA) | жидкие дуромеры или эластомеры |

| Биндер Джеттинг (3D-печать) | Порошки и гранулы |

Такие методы, как FDM, SLM и EBM, которые применяют материал в слоях, также называются 3D-печатью.

заявка

В последние годы области применения быстрого прототипирования, которые первоначально были сосредоточены на создании моделей и прототипов, были распространены на другие области. К ним относятся:

использование в качестве инструмента: Rapid Tooling и

использование в качестве готовой детали: Быстрое изготовление.

Из-за широты существующих приложений в настоящее время уместно говорить об использовании генеративных технологий производства.

В сочетании с другими современными технологиями, такими как обратное проектирование (оцифровка), САПР, виртуальная реальность и современные технологические процессы, цепочка процессов в разработке продукта также известна как Rapid Product Development.

Кроме того, существуют также такие термины, как генеративные производственные процессы, производство присадок, производство покрытий, изготовление произвольной формы, изготовление рабочего стола, технология производства слоев, усовершенствованное цифровое производство (ADM), электронное производство и т. Д.

В связи с этим, тем не менее, сильно увеличился диапазон использования генеративно производимых компонентов, новые требования всегда устанавливаются на генеративно изготовленные компоненты, которые могут быть решены с помощью следующих технологий в генеративных процессах, таких как технология поверхности. Таким образом, благодаря абляционным процессам, таким как пескоструйная обработка или вибрационная отделка, можно выравнивать уровни, связанные с процессом строительства. Также возможно нарисовать или металлизировать изготовленные генератором заготовки.

Специальные приложения

инженерный анализ

визуализация потока

лекарственное средство

Выгоды

Сокращение продолжительности технической подготовки производства новых продуктов в 2-4 раза.

Снижение себестоимости производства, особенно в мелкомасштабном или единичном производстве, в 2-3 раза.

Значительное увеличение гибкости производства.

Повышение конкурентоспособности продукции.

Благодаря использованию компьютерных технологий, интеграции с системами САПР.

Недостатки

Относительно высокая стоимость установок и расходных материалов.

Модели относительно низкой прочности (в зависимости от материала).

Сроки изготовления

Со временем недостатки постепенно устраняются — цены снижаются, увеличивается выбор технологий и материалов.