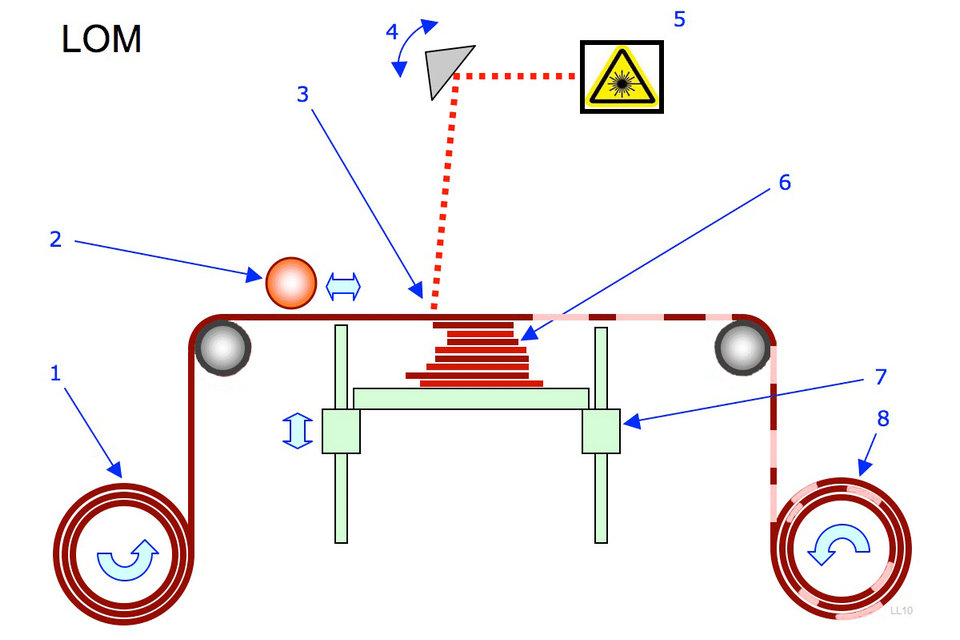

La fabricación de objetos laminados (LOM) es un sistema de creación rápida de prototipos desarrollado por Helisys Inc. (Cubic Technologies es ahora la organización sucesora de Helisys). En él, capas de papel revestido con adhesivo, plástico o laminados metálicos se pegan sucesivamente y se cortan para darles forma. Con un cuchillo o cortador láser. Los objetos impresos con esta técnica pueden modificarse adicionalmente mediante maquinado o taladrado después de la impresión. La resolución típica de la capa para este proceso está definida por el material de alimentación del material y por lo general varía en grosor desde una a unas pocas hojas de papel de copia.

Proceso

El proceso se realiza de la siguiente manera:

La lámina se adhiere a un sustrato con un rodillo calentado.

El láser traza las dimensiones deseadas del prototipo.

Láminas transversales con láser, área sin partes para facilitar la eliminación de residuos.

Plataforma con capa completa se mueve hacia abajo fuera del camino.

La hoja fresca de material se enrolla en posición.

Plataforma hacia abajo en una nueva posición para recibir la siguiente capa.

El proceso se repite hasta que se prepare el modelo completo o prototipo.

Consolidación ultrasónica

La consolidación por ultrasonidos (UC) o la fabricación de aditivos por ultrasonidos (UAM) es una técnica de fabricación de aditivos a baja temperatura o impresión en 3D para metales.

El proceso funciona restregando las láminas metálicas junto con las vibraciones ultrasónicas bajo presión de manera continua, es decir, la clasificación de laminación de láminas en la fabricación de aditivos. La fusión no es el mecanismo de formación. En su lugar, los metales se unen en estado sólido a través de la interrupción de las películas de óxido de superficie entre los metales, es decir, los mecanismos de soldadura de metal por ultrasonidos. El fresado de contornos CNC se usa indistintamente con la etapa aditiva del proceso para introducir características internas y agregar detalles a la parte metálica. La UAM tiene la capacidad de unir múltiples tipos de metales, es decir, uniones metálicas diferentes, con una formación intermetálica nula o mínima, y permite el empotramiento de materiales sensibles a la temperatura a una temperatura relativamente baja, generalmente inferior al 50% de la temperatura de fusión de la matriz metálica.

Historia

El proceso de fabricación por ultrasonidos de consolidación o aditivo ultrasónico fue inventado y patentado por Dawn White. En 1999, White fundó Solidica Inc. para vender equipos comerciales de la UAM: un conjunto de máquinas de formación. Cerca de 2007, el Edison Welding Institute (EWI) y Solidica iniciaron una colaboración para rediseñar el herramental de soldadura para remediar las limitaciones de calidad de la unión y expandir los metales soldables del proceso, también llamado UAM de muy alta potencia. En 2011, se creó Fabrisonic LLC para comercializar el proceso mejorado de UAM: el conjunto de máquinas SonicLayer.

Proceso

Al igual que con la mayoría de los otros procesos de fabricación aditiva, UC crea objetos directamente desde un modelo CAD del objeto requerido. Luego, el archivo se «divide» en capas, lo que da como resultado la producción de un archivo .STL que la máquina UC puede usar para construir el objeto requerido, capa por capa.

Un esquema del proceso de Ultrasonic Consolidation (UC) o Ultrasonic Additive Manufacturing (UAM).

El proceso general de fabricación es:

Una placa base se coloca en el yunque de la máquina y se fija en su lugar.

Luego se dibuja una lámina metálica debajo del sonotrodo, que aplica presión a través de una fuerza normal y las oscilaciones ultrasónicas, y se une a la placa.

Este proceso se repite hasta que el área requerida se haya cubierto con material consolidado por ultrasonidos.

Luego se utiliza una fresadora CNC para recortar el exceso de lámina del componente y lograr la geometría requerida.

El ciclo de depósito y recorte se repite hasta que se alcanza una altura especificada, (típicamente 3–6 mm).

A esta altura, se utiliza un molino de acabado más pequeño para crear la tolerancia requerida y el acabado de la superficie de la pieza.

El ciclo de depósito, recorte y acabado continúa hasta que se fabrica el objeto terminado; en ese punto se retira del yunque y el artículo terminado se retira de la placa base.