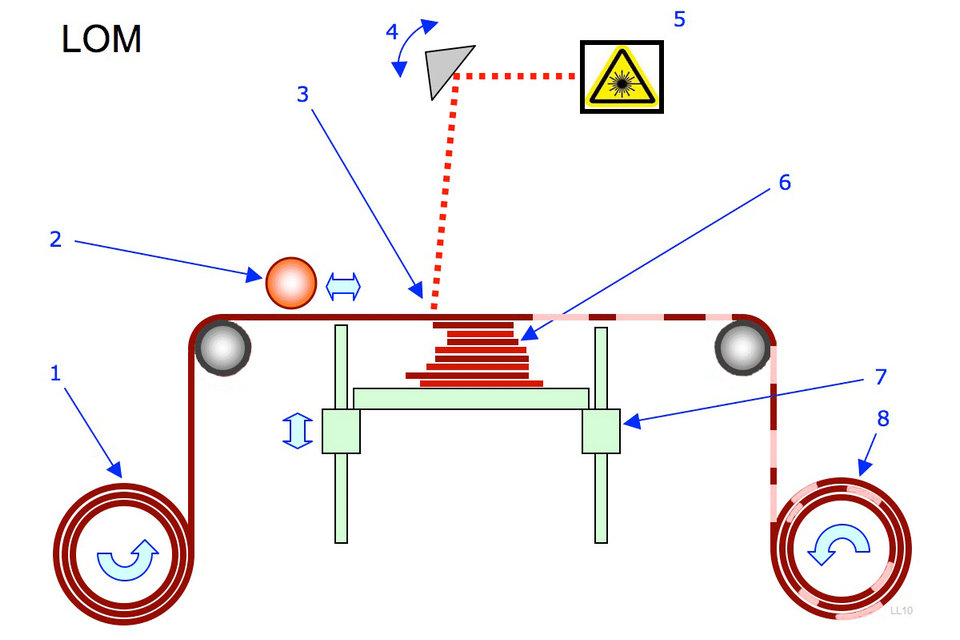

La fabrication d’objets laminés (LOM) est un système de prototypage rapide développé par Helisys Inc. (Cubic Technologies est désormais l’organisation qui succédera à Helisys). Des couches de papier plastifié, de plastique ou de stratifiés métalliques sont successivement collées et découpées. avec un couteau ou un cutter laser. Les objets imprimés avec cette technique peuvent également être modifiés par usinage ou perçage après impression. La résolution de couche typique pour ce processus est définie par la matière première du matériau et varie généralement de une à quelques feuilles de papier copie.

Processus

Le processus est exécuté comme suit:

La feuille adhère à un substrat avec un rouleau chauffé.

Le laser trace les dimensions souhaitées du prototype.

Les hachures transversales au laser couvrent une partie de la pièce pour faciliter l’enlèvement des déchets.

La plate-forme avec la couche terminée s’éloigne du chemin.

Une nouvelle feuille de matériau est roulée en position.

La plate-forme s’abaisse dans une nouvelle position pour recevoir la couche suivante.

Le processus est répété jusqu’à ce que le modèle complet ou le prototype soit préparé.

Consolidation par ultrasons

La consolidation par ultrasons (UC) ou la fabrication additive aux ultrasons (UAM) est une technique de fabrication additive ou d’impression 3D pour les métaux à basse température.

Le processus consiste à frotter les feuilles métalliques en même temps que les vibrations ultrasonores sous pression de manière continue, c’est-à-dire la classification de la stratification des feuilles dans la fabrication additive. La fonte n’est pas le mécanisme de formation. Au lieu de cela, les métaux sont joints à l’état solide via la rupture des films d’oxyde de surface entre les métaux, c’est-à-dire des mécanismes de soudage de métaux par ultrasons. Le fraisage de contours CNC est utilisé de manière interchangeable avec la phase additive du processus pour introduire des fonctions internes et ajouter des détails à la pièce métallique. UAM a la capacité de joindre plusieurs types de métaux, c’est-à-dire d’assembler des métaux différents, avec une formation intermettalique nulle ou minime, et permet l’intégration de matériaux sensibles à la température à une température relativement basse, généralement inférieure à 50% de la température de fusion de la matrice métallique.

Histoire

Le procédé de consolidation par ultrasons ou de fabrication additive par ultrasons a été inventé et breveté par Dawn White. En 1999, White a fondé Solidica Inc. dans le but de vendre du matériel commercial UAM, une suite de machines de formage. Vers 2007, l’Edison Welding Institute (EWI) et Solidica ont entamé une collaboration visant à repenser la conception des outils de soudage afin de remédier aux limitations de qualité de collage et d’élargir les métaux soudables du processus (procédé appelé UAM à très haute puissance). En 2011, Fabrisonic LLC a été créée pour commercialiser le processus UAM amélioré – la suite de machines SonicLayer.

Processus

Comme avec la plupart des autres processus de fabrication additive, UC crée des objets directement à partir d’un modèle CAO de l’objet requis. Le fichier est ensuite « découpé » en couches, ce qui permet de créer un fichier .STL pouvant être utilisé par la machine UC pour créer l’objet requis couche par couche.

Schéma du processus de consolidation par ultrasons (UC) ou de fabrication additive par ultrasons (UAM).

Le processus de fabrication général est:

Une plaque de base est placée sur l’enclume de la machine et fixée en place.

Une feuille de métal est ensuite étirée sous la sonotrode, qui applique une pression par l’intermédiaire d’une force normale et des oscillations ultrasonores, puis collée à la plaque.

Ce processus est ensuite répété jusqu’à ce que la zone requise soit recouverte d’un matériau consolidé par ultrasons.

Une fraiseuse CNC est ensuite utilisée pour couper l’excès de feuille du composant et obtenir la géométrie requise.

Le cycle de dépôt et de finition est répété jusqu’à ce qu’une hauteur spécifiée soit atteinte (généralement 3 à 6 mm).

À cette hauteur, un broyeur de finition plus petit est utilisé pour créer la tolérance et le fini de surface requis de la pièce.

Le cycle de dépôt, d’assiette et de finition se poursuit jusqu’à la fabrication de l’objet fini; il est alors retiré de l’enclume et l’article fini est retiré de la plaque de base.