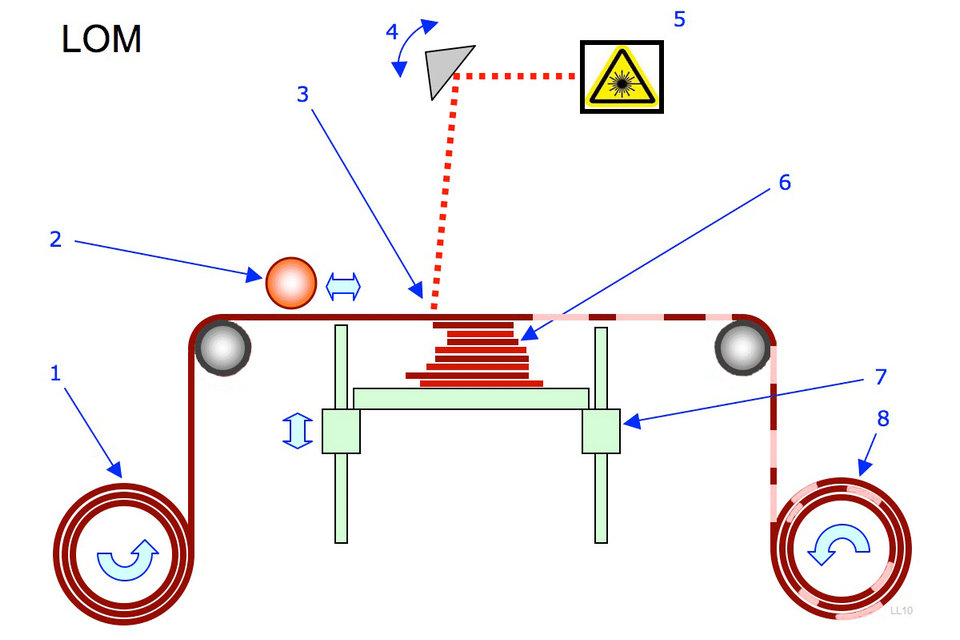

Laminated Object Manufacturing (LOM) ist ein von Helisys Inc. entwickeltes Rapid-Prototyping-System (Cubic Technologies ist heute die Nachfolgeorganisation von Helisys). Dabei werden Schichten von klebstoffbeschichteten Papier-, Kunststoff- oder Metalllaminaten sukzessive zusammengeklebt und zugeschnitten mit einem Messer oder Laserschneider. Mit dieser Technik bedruckte Objekte können nach dem Drucken zusätzlich durch Bearbeitung oder Bohren modifiziert werden. Die typische Schichtauflösung für diesen Prozess wird durch den Materialvorrat definiert und reicht üblicherweise von einer bis zu einigen Blättern Kopierpapier.

Verarbeiten

Der Prozess wird wie folgt ausgeführt:

Die Folie wird mit einer beheizten Walze auf ein Substrat geklebt.

Der Laser zeichnet die gewünschten Abmessungen des Prototyps auf.

Laser Kreuz schraffiert nicht Teilbereich zur Erleichterung der Abfallentsorgung.

Die Plattform mit der fertiggestellten Ebene bewegt sich aus dem Weg.

Frisches Materialblatt wird in Position gerollt.

Plattform taucht in neue Position um die nächste Schicht zu erhalten.

Der Prozess wird wiederholt, bis das vollständige Modell oder der Prototyp vorbereitet ist.

Ultraschall-Konsolidierung

Ultrasonic Consolidation (UC) oder Ultrasonic Additive Manufacturing (UAM) ist eine additive Fertigung bei niedrigen Temperaturen oder 3D-Drucktechnik für Metalle.

Das Verfahren arbeitet durch Schrubben von Metallfolien zusammen mit Ultraschallvibrationen unter Druck in einer kontinuierlichen Weise, d. H. Blechlaminierungsklassifizierung in der additiven Fertigung. Schmelzen ist nicht der Formationsmechanismus. Stattdessen werden Metalle im festen Zustand durch Unterbrechung von Oberflächenoxidfilmen zwischen den Metallen, d. H. Ultraschall-Metallschweißmechanismen, verbunden. Das CNC-Konturfräsen wird austauschbar mit der Additivstufe des Prozesses verwendet, um interne Merkmale einzuführen und dem Metallteil Details hinzuzufügen. UAM hat die Fähigkeit, mehrere Metalltypen miteinander zu verbinden, d. H. Unterschiedliche Metallverbindungen ohne oder mit nur minimaler intermetallischer Bildung und ermöglicht die Einbettung von temperaturempfindlichen Materialien bei relativ niedriger Temperatur – typischerweise weniger als 50% der Metallmatrix-Schmelztemperatur.

Geschichte

Der Prozess der Ultraschallkonsolidierung oder der Ultraschalladditivherstellung wurde von Dawn White erfunden und patentiert. Im Jahr 1999 gründete White Solidica Inc., um kommerzielle UAM-Ausrüstung-Formation-Maschinen-Suite zu verkaufen. In der Nähe von 2007 begannen das Edison Welding Institute (EWI) und Solidica eine Zusammenarbeit, um das Schweißwerkzeug neu zu konstruieren, um die Einschränkungen der Bondqualität zu beheben und die schweißbaren Metalle des Prozesses zu erweitern – so genannte UAM mit sehr hoher Leistung. Im Jahr 2011 wurde Fabrisonic LLC gegründet, um die verbesserte UAM-Prozess-SonicLayer-Maschinen-Suite zu kommerzialisieren.

Verarbeiten

Wie bei den meisten anderen additiven Fertigungsprozessen erzeugt UC Objekte direkt aus einem CAD-Modell des gewünschten Objekts. Die Datei wird dann in Schichten „geschnitten“, was zur Erzeugung einer STL-Datei führt, die von der UC-Maschine verwendet werden kann, um das erforderliche Objekt Schicht für Schicht aufzubauen.

Eine schematische Darstellung des Ultrasonic Consolidation (UC) oder Ultrasonic Additive Manufacturing (UAM) Prozesses.

Der allgemeine Herstellungsprozess ist:

Eine Grundplatte wird auf den Maschinenamboss gelegt und fixiert.

Die Metallfolie wird dann unter die Sonotrode gezogen, die durch eine Normalkraft und die Ultraschallschwingungen Druck ausübt und mit der Platte verbunden wird.

Dieser Vorgang wird dann wiederholt, bis die erforderliche Fläche mit ultraschallverfestigtem Material bedeckt ist.

Eine CNC-Fräse wird dann verwendet, um die überschüssige Folie von der Komponente zu schneiden und die erforderliche Geometrie zu erreichen.

Der Einlage- und Trimmzyklus wird wiederholt, bis eine bestimmte Höhe erreicht ist (typischerweise 3-6 mm).

In dieser Höhe wird eine kleinere Fertigstraße verwendet, um die erforderliche Toleranz und Oberflächengüte des Teils zu erzeugen.

Der Auftrags-, Trimm- und Endbearbeitungszyklus wird fortgesetzt, bis das fertige Objekt hergestellt ist; An diesem Punkt wird es vom Amboss abgenommen und der fertige Gegenstand wird von der Grundplatte entfernt.