铜铟镓硒太阳能电池(或CIGS电池,有时是CI(G)S或CIS电池)是用于将太阳光转换成电能的薄膜太阳能电池。 它是通过在玻璃或塑料背衬上沉积一层薄薄的铜,铟,镓和硒化物以及正面和背面的电极来制造的,以收集电流。 因为该材料具有高吸收系数并且强烈地吸收太阳光,所以需要比其他半导体材料薄得多的膜。

CIGS是三种主流薄膜光伏技术之一,另外两种是碲化镉和非晶硅。 与这些材料一样,CIGS层足够薄以具有柔韧性,允许它们沉积在柔性基板上。 然而,由于所有这些技术通常都使用高温沉积技术,因此最佳性能通常来自沉积在玻璃上的电池,即使CIGS电池的低温沉积方面的进步已经消除了大部分性能差异。 CIGS在电池级别上优于多晶硅,但由于升级不太成熟,其模块效率仍然较低。

薄膜市场份额停滞在15%左右,其余的光伏市场仍然是由晶体硅制成的传统太阳能电池。 2013年,仅CIGS的市场份额约为2%,所有薄膜技术合并均低于10%。 CIGS电池继续开发,因为它们有望达到类硅效率,同时保持低成本,这是薄膜技术的典型特征。 CIGS光伏发电的着名制造商是现已破产的公司Nanosolar和Solyndra。 目前的市场领导者是日本公司Solar Frontier,Global Solar和GSHK Solar生产的太阳能电池组件,不含任何重金属,如镉或铅。

属性

CIGS是由铜,铟,镓和硒组成的I-III-VI2化合物半导体材料。 该材料是铜铟硒(通常缩写为“CIS”)和铜硒化镓的固溶体,化学式为CuInxGa(1-x)Se2,其中x的值可以从1变化(纯铜铟硒)至0(纯铜硒化镓)。 它是四面体键合的半导体,具有黄铜矿晶体结构。 带隙连续变化,x约为1.0eV(对于铜铟硒)至约1.7eV(对于硒化铜镓)。

对于1.5 eV和更高能量的光子,CIGS具有超过105 / cm的极高吸收系数。 国家可再生能源实验室(NREL),瑞士联邦材料科学与技术实验室(Empa)以及德国ZentrumfürSonnenenergieund Wasserstoff Forschung(ZSW)声称CIGS太阳能电池的效率约为20%(翻译:中心)太阳能和氢能研究),这是迄今为止任何薄膜太阳能电池的记录。

结构体

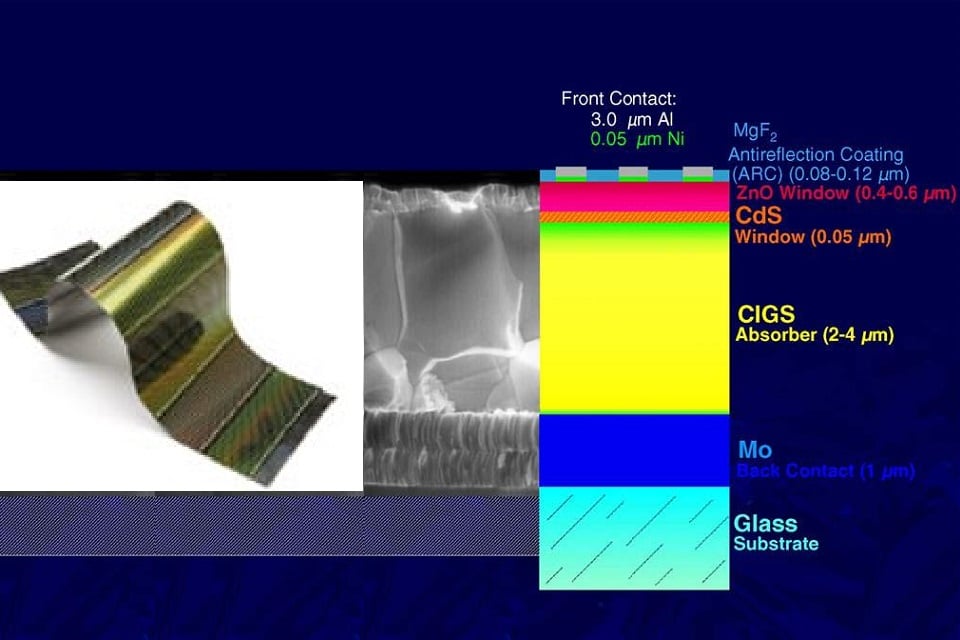

CIGS太阳能电池最常见的器件结构如图所示(参见CIGS器件的结构)。 厚度约为1-3毫米的钠钙玻璃通常用作基板,因为玻璃板含有钠,已经显示出产生显着的开路电压增加,特别是通过表面和晶界缺陷钝化。 然而,许多公司也在寻找更轻,更灵活的基板,如聚酰亚胺或金属箔。 沉积(通常通过溅射)钼(Mo)金属层,其用作背接触并将大部分未吸收的光反射回CIGS吸收器。 在钼沉积之后,通过几种独特方法之一生长p型CIGS吸收层。 在吸收器顶部添加薄的n型缓冲层。 缓冲剂通常是通过化学浴沉积沉积的硫化镉(CdS)。 缓冲层覆盖有薄的本征氧化锌层(i-ZnO),其被更厚的铝(Al)掺杂的ZnO层覆盖。 在沉积ZnO:Al窗口层时,i-ZnO层用于保护CdS和吸收层免受溅射损坏,因为后者通常通过DC溅射沉积,称为破坏性过程。 Al掺杂的ZnO用作透明导电氧化物,以收集电子并将电子移出电池,同时吸收尽可能少的光。

对于光伏应用感兴趣的基于CuInSe2的材料包括元素周期表中第I,III和VI族的几种元素。 这些半导体对于太阳能应用特别有吸引力,因为它们具有高光学吸收系数和通用的光学和电学特性,原则上可以根据给定装置中的特定需要进行操作和调整。

转换效率

CIGS主要以多晶薄膜的形式使用。 截至2014年9月,最佳效率为21.7%。 国家可再生能源实验室的一个团队通过修改CIGS表面并使其看起来像CIS,达到了19.9%,创下了当时的记录。 这些实施例沉积在玻璃上,这意味着产品没有机械柔韧性。 2013年,瑞士联邦材料科学与技术实验室的科学家们在柔性聚合物薄膜上开发了CIGS电池,新的记录效率为20.4%。 这些都显示出最高的效率和最大的灵活性。

美国国家可再生能源实验室证实,大面积(米 – 平方)生产面板的模块效率为13.8%,一些生产模块的总面积(和14.2%孔径面积)效率为13%。 2012年9月,德国曼兹股份公司推出了一款CIGS太阳能组件,其总模块表面效率为14.6%,孔径为15.9%,是在大规模生产设施上生产的。 MiaSolé在1平方米的生产模块上获得了15.7%的孔径面积认证,而Solar Frontier在900平方米的模块上获得了17.8%的效率。

通过使用光学器件来集中入射光,可以获得更高的效率(约30%)。 与纯CIS相比,使用镓增加了CIGS层的光学带隙,从而增加了开路电压。 与铟相比,镓的相对丰度降低了成本。

实验室记录基质的CIGS效率

| 基质 | 玻璃 | 钢 | 铝 | 聚合物 |

|---|---|---|---|---|

| 效率 | 22.9% | 17.7% | 16.2% | 20.4% |

| 研究所 | 太阳能前沿(b) | EMPA | EMPA | EMPA |

| 资料来源: Swissolar,Flisom – 2014年11月的演讲 注: (a)实验室电池约0.5 cm 2 , (b) |

||||

对照

常规晶体硅

与基于同质结的传统晶体硅电池不同,CIGS电池的结构是更复杂的异质结系统。 CIGS是一种直接带隙材料,具有非常强的光吸收能力,只有1-2微米(μm)的层足以吸收大部分阳光。 相比之下,晶体硅需要更大的厚度约160-190μm。

活性CIGS层可以以多晶形式直接沉积在涂覆在各种不同基底上的钼(Mo)上,所述基底例如玻璃板,钢带和由聚酰亚胺制成的塑料箔。 这比在电炉中熔炼大量石英砂和生长传统硅电池所需的大晶体所消耗的能量更少,因此显着降低了其能量回收时间。 与晶体硅不同,这些基底可以是柔性的。

在竞争激烈的光伏产业中,CIGS制造商的压力增加,导致几家公司破产,因为传统硅电池的价格近年来迅速下降。 然而,CIGS太阳能电池已经变得与多晶硅电池一样高效 – 多晶硅电池是最常见的太阳能电池类型。 CIGS和CdTe-PV仍然是全球快速增长的光伏市场中仅有的两种商业上成功的薄膜技术。

其他薄膜

在光伏器件中,“薄度”通常是指所谓的“第一代”高效硅电池,其由数百微米厚的大块晶片制成。 薄膜牺牲了一些聚光效率,但使用的材料更少。 在CIGS中,效率权衡不如硅。 对于实验室规模的顶级性能电池,薄膜CIGS电池的记录效率略低于CIGS。 2008年,与其他薄膜技术(如碲化镉光伏(CdTe)或非晶硅(a-Si))相比,CIGS效率是迄今为止最高的。 CIS和CGS太阳能电池的总面积效率分别为15.0%和9.5%。 2015年,与其他薄膜技术的差距已经缩小,实验室的电池效率创纪录地为CdTe(FirstSolar)的21.5%和CIGS(ZSW)的21.7%。 (另见NREL最佳研究细胞效率图表。)

属性

太阳能电池中的所有高性能CIGS吸收剂都具有与生产技术无关的相似性。 首先,它们是多晶α相,其具有图3所示的黄铜矿晶体结构。第二个性质是整体的粗糙度。 Cu缺乏通过增加(电子接受的)Cu空位的数量来增加多数载流子(空穴)浓度。 当CIGS膜富含In(Cu缺乏)时,膜的表面层形成具有Cu(In,Ga)3 Se5的化学计量的有序缺陷化合物(ODC)。 ODC是n型,在α相和ODC之间的界面处在膜中形成pn同质结。 同质结的存在降低了CIGS / CdS界面处的重组速度。 通过实验证明了可归因于ODC形成的界面复合的下降,该实验已经表明,膜的主体中的复合是Cu缺陷膜中的主要损耗机制,而在富Cu膜中,主要损失在CIGS / CdS界面处。

钠掺入是最佳性能所必需的。 理想的Na浓度被认为是约0.1%。 Na通常由钠钙玻璃基板提供,但在不使用该基板的工艺中,必须有意添加Na。 Na的有益效果包括增加p型电导率,纹理和平均晶粒尺寸。此外,Na掺入允许在较大的化学计量偏差下保持性能。 模拟已经预测,在In位点上的Na产生浅的受体水平并且Na用于去除In on Cu缺陷(供体),但是这些益处的原因是有争议的。 Na也被认为具有催化氧气吸收的作用。 氧钝化Se空位,其充当补偿供体和重组中心。

使CIS(CuInSe2)与CGS(CuGaSe2)合金化会增加带隙。 为了达到单结太阳能电池的理想带隙,1.5eV,Ga /(In + Ga)比率约为0.7是最佳的。 然而,在高于~0.3的比率下,器件性能下降。 工业目前的目标是0.3 Ga /(In + Ga)比率,导致带隙介于1.1和1.2 eV之间。 假设性能下降是CGS未形成ODC的结果,这是与CdS良好界面所必需的。

最高效的装置显示出显着的纹理或优选的结晶取向。 在最佳质量的装置中观察到(204)表面取向。优选光滑的吸收表面以使照射区域与界面区域的比率最大化。 界面面积随粗糙度增加,而照明面积保持不变,降低开路电压(VOC)。 研究还表明缺陷密度的增加与VOC的减少有关。 已经建议CIGS中的重组由非辐射过程控制。 理论上,重组可以通过改造薄膜来控制,并且对材料来说是外在的。

生产

电影制作

最常见的基于真空的工艺是在室温下将铜,镓和铟共蒸发或共溅射到基板上,然后用硒化物蒸气将所得的膜退火。 另一种方法是将铜,镓,铟和硒共蒸发到加热的基材上。

基于非真空的替代工艺将前体材料的纳米颗粒沉积在基板上,然后原位烧结它们。 电镀是应用CIGS层的另一种低成本替代方案。

以下部分概述了用于前体沉积处理的各种技术,包括在低温下溅射金属层,印刷含有纳米颗粒的油墨,电沉积以及受晶片键合启发的技术。

硒化

硒的供应和硒化环境对于确定薄膜的性质和质量很重要。 当Se在高温下以气相(例如作为H 2 Se或元素Se)供应时,Se通过吸收和随后的扩散而结合到膜中。 在称为硫属化的这一步骤中,发生复杂的相互作用以形成硫属元素化物。 这些相互作用包括Cu-In-Ga金属间合金的形成,中间金属 – 硒化物二元化合物的形成和各种化学计量CIGS化合物的相分离。 由于反应的多样性和复杂性,CIGS膜的性质难以控制。

Se源影响所得的薄膜特性。 H2Se提供最快的Se掺入吸收剂; 在低至400℃的温度下,CIGS薄膜可以实现50at%的Se。 相比之下,元素Se仅在反应温度高于500°C时才能完全结合。 在较低温度下由元素Se形成的膜缺乏硒,但具有多相,包括金属硒化物和各种合金。 使用H2Se可提供最佳的成分均匀性和最大的晶粒尺寸。 然而,H2Se具有高毒性,属于环境危害。

溅射金属层,然后进行硒化

在该方法中,在室温或接近室温下溅射Cu,In和Ga的金属膜,并在Se气氛中在高温下反应。 该方法具有比共蒸发更高的通量,并且可以更容易地实现组成均匀性。

溅射堆叠的多层金属 – 例如Cu / In / Ga / Cu / In / Ga …结构 – 与简单的双层(Cu-Ga合金/ In)相比,在吸收体中产生更光滑的表面和更好的结晶度三层(Cu / In / Ga)溅射。 这些属性导致更高效的装置,但是形成多层是更复杂的沉积过程并且不值得额外的设备或增加的工艺复杂性。 另外,Cu / Ga和Cu / In层与Se的反应速率不同。 如果反应温度不够高,或者反应温度不够长,则CIS和CGS形成分离的相。

目前使用类似工艺的公司包括Showa Shell,Avancis(现为Saint-Gobain集团的附属公司),Miasolé,Honda Soltec和Energy Photovoltaics(EPV)。 Showa Shell溅射Cu-Ga合金层和In层,然后在H2Se中硒化并在H2S中硫化。 在大多数其他细胞中,硫化步骤似乎以类似于CdS的方式钝化表面。 因此,使用的缓冲层不含Cd,消除了Cd对环境的任何影响。 昭和壳牌报告的最大模块效率为13.6%,3600 cm2基板的平均效率为11.3%。 Shell Solar使用与Showa Shell相同的技术来制造吸收器; 然而,它们的CdS层来自化学气相沉积。 Shell Solar销售的模块声称模块效率高达9.4%。

Miasole为其流程和扩大规模采购了风险投资基金。 然而,对于他们的过程知之甚少,超出他们所说的模块效率9%到10%。

EPV使用共蒸发和溅射之间的混合物,其中In和Ga在Se气氛中蒸发。 然后进行Cu溅射和硒化。 最后,In和Ga在Se存在下再次蒸发。 基于霍尔测量,这些膜具有低载流子浓度和相对高的迁移率。EPV膜具有低缺陷浓度。

颗粒前体层的硫属化

在该方法中,金属或金属氧化物纳米颗粒用作CIGS生长的前体。 这些纳米颗粒通常悬浮在水基溶液中,然后通过各种方法如印刷施加到大面积上。 然后将膜脱水,如果前体是金属氧化物,则在H 2 / N 2气氛中还原。 脱水后,将剩余的多孔膜在高于400℃的温度下烧结和硒化。

Nanosolar和国际太阳能电力技术(ISET)未能成功扩大这一过程。 ISET使用氧化物颗粒,而Nanosolar没有讨论它的墨水。 该方法的优点包括大面积均匀性,非真空或低真空设备以及对卷对卷制造的适应性。 当与层状金属前体层相比时,烧结的纳米颗粒更快地硒化。 增加的速率是与孔隙率相关的更大表面积的结果。 孔隙度会产生较粗糙的吸收体表面。 颗粒前体的使用允许在材料利用率为90%或更高的多种基材上进行印刷。 很少有研究和开发支持这种技术。

Nanosolar报告的细胞(非模块)效率为14%,但未经任何国家实验室测试验证,也未允许现场检查。在独立测试中,ISET的吸收器效率第二低,为8.6%。 然而,所有击败ISET模块的模块都是共同蒸发的,这个过程具有制造缺点和更高的成本。 ISET的样品受低VOC和低填充因子的影响最大,表明粗糙表面和/或大量缺陷有助于重组。 与这些问题相关,该薄膜具有差的传输性能,包括低的霍尔迁移率和短的载流子寿命。

电沉积后硒化

前体可以通过电沉积来沉积。 存在两种方法:元素层状结构的沉积和所有元素(包括Se)的同时沉积。 两种方法都需要在Se气氛中进行热处理以制备器件质量的薄膜。 因为电沉积需要导电电极,所以金属箔是合理的基底。 元素层的电沉积类似于元素层的溅射。

同时沉积采用工作电极(阴极),对电极(阳极)和参比电极。 金属箔基底用作工业过程中的工作电极。 惰性材料提供反电极,参比电极测量和控制电位。 参比电极允许以恒电位进行该过程,从而允许控制基板的电位。

同时电沉积必须克服元素的标准还原电位不相等的事实,导致单个元素的优先沉积。 这个问题通常通过向每个待沉积的离子(Cu2 +,Se4 +,In3 +和Ga3 +)中添加反离子到溶液中来缓解,从而改变该离子的还原电位。 此外,Cu-Se系统具有复杂的行为,并且膜的组成取决于Se4 + / Cu2 +离子通量比,其可以在膜表面上变化。 这需要优化前体浓度和沉积电位。 即使经过优化,由于成分变化和沿基板的潜在下降,在大面积上的再现性也很低。

所得薄膜具有小晶粒,富含Cu,并且通常含有Cu2-xSex相以及来自溶液的杂质。 需要退火来改善结晶度。 对于高于7%的效率,需要化学计量校正。 校正最初是通过高温物理气相沉积完成的,这在工业上是不实际的。

Solopower目前正在生产按NREL转换效率> 13.7%的电池。

通过晶圆键合激发技术的前体组合

在该方法中,将两种不同的前体膜分别沉积在基底和覆板上。 将薄膜压在一起并加热以从可重复使用的覆板上释放薄膜,在衬底上留下CIGS吸收剂。 Heliovolt对此程序申请了专利,并将其命名为FASST流程。 原则上,可以使用低成本沉积技术在低温下沉积前体,从而降低模块成本。 然而,第一代产品使用更高温度的PVD方法并且不能实现全部成本削减潜力。 最终可以在该过程中使用柔性基板。

由于没有独立资助的实验室进行过研究,因此公司外部不了解典型的薄膜特性。 然而,Heliovolt声称顶级电池效率为12.2%。

共蒸镀

共蒸发或共沉积是最普遍的CIGS制造技术。 波音的共蒸发过程将具有不同化学计量的CIGS双层沉积在加热的基板上并允许它们混合。

NREL开发了另一个涉及三个沉积步骤的工艺,并使当前的CIGS效率记录保持率达到20.3%。 NREL方法的第一步是In,Ga和Se的共沉积。 接着在较高温度下沉积Cu和Se,以允许元素的扩散和混合。在最后阶段,再次沉积In,Ga和Se以使总组成Cu缺乏。

WürthSolar于2005年开始使用在线共蒸发系统生产CIGS电池,模块效率在11%至12%之间。 他们开设了另一个生产设施,并继续提高效率和产量。 其他扩大共蒸发过程的公司包括Global Solar和Ascent Solar。 Global Solar使用在线三级沉积工艺。 在所有步骤中,Se在气相中过量供应。 In和Ga首先蒸发,然后是Cu,然后是In和Ga,使薄膜Cu缺乏。 与其他制造商和NREL和能源转换研究所(IEC)生长的吸收剂相比,这些薄膜表现出色。 然而,Global Solar的电影模块表现不佳。 模块最明显不足的特性是低VOC,这是高缺陷密度和高复合速度的特征。 Global Solar的吸收层在载流子寿命和大厅移动性方面优于NREL吸收器。 然而,作为完成的细胞,NREL样品表现更好。 这是CIGS / CdS界面较差的证据,可能是由于Global Solar薄膜上缺少ODC表面层。

缺点包括大面积的均匀性问题以及在线系统中共同蒸发元件的相关困难。 此外,高生长温度会增加热预算和成本。 另外,共蒸发受到材料利用率低(在室壁上而不是基板上沉积,特别是对于硒)和昂贵的真空设备的困扰。 提高Se利用率的方法是通过热或等离子体增强的硒裂解工艺,其可以与离子束源耦合用于离子束辅助沉积。

化学气相沉积

化学气相沉积(CVD)已经以多种方式实施,用于CIGS的沉积。 工艺包括大气压金属有机CVD(AP-MOCVD),等离子体增强CVD(PECVD),低压MOCVD(LP-MOCVD)和气溶胶辅助MOCVD(AA-MOCVD)。 研究试图从双源前体转向单源前体。 必须均匀混合多种源前体,并且前体的流速必须保持在适当的化学计量比。 单源前体方法没有这些缺点,应该能够更好地控制薄膜组成。

截至2014年,CVD未用于商业CIGS合成。 CVD生产的薄膜具有低效率和低VOC,部分是高缺陷浓度的结果。 另外,薄膜表面通常非常粗糙,这有助于进一步降低VOC。 然而,使用AA-MOCVD以及(112)晶体取向已经实现了必需的Cu缺乏。

CVD沉积温度低于用于其他工艺的那些,例如金属前体的共蒸发和硒化。 因此,CVD具有较低的热预算和较低的成本。 潜在的制造问题包括将CVD转换成在线工艺的困难以及处理挥发性前体的费用。

电喷雾沉积

CIS膜可以通过电喷雾沉积制备。 该技术涉及电场辅助将含有CIS纳米颗粒的油墨直接喷射到基板上,然后在惰性环境中烧结。 该技术的主要优点是该过程在室温下进行,并且可以将该过程与诸如卷对卷生产机制的一些连续或大规模生产系统相结合。