एक तांबे इंडियम गैलियम सेलेनाइड सौर सेल (या सीआईजीएस सेल, कभी-कभी सीआई (जी) एस या सीआईएस सेल) एक पतली फिल्म सौर सेल है जो सूरज की रोशनी को विद्युत शक्ति में बदलने के लिए उपयोग की जाती है। यह तांबे या प्लास्टिक बैकिंग पर तांबे, इंडियम, गैलियम और सेलेनाइड की पतली परत जमा करके निर्मित होता है, साथ ही आगे के इलेक्ट्रोड के साथ वर्तमान में एकत्रित करने के लिए। चूंकि सामग्री में उच्च अवशोषण गुणांक होता है और सूर्य की रोशनी को दृढ़ता से अवशोषित करता है, इसलिए अन्य अर्धचालक पदार्थों की तुलना में बहुत पतली फिल्म की आवश्यकता होती है।

सीआईजीएस तीन मुख्यधारा पतली फिल्म पीवी प्रौद्योगिकियों में से एक है, अन्य दो कैडमियम टेल्यराइड और असफ़ल सिलिकॉन हैं। इन सामग्रियों की तरह, सीआईजीएस परतें लचीली होने के लिए पर्याप्त पतली होती हैं, जिससे उन्हें लचीला सबस्ट्रेट्स पर जमा किया जा सकता है। हालांकि, चूंकि ये सभी तकनीकें सामान्य रूप से उच्च तापमान जमा करने वाली तकनीकों का उपयोग करती हैं, आमतौर पर कांच पर जमा कोशिकाओं से सबसे अच्छा प्रदर्शन होता है, भले ही सीआईजीएस कोशिकाओं के निम्न-तापमान जमावट में प्रगति ने इस प्रदर्शन अंतर को अधिक मिटा दिया हो।सीआईजीएस सेल स्तर पर पॉलिसिलिकॉन से बेहतर प्रदर्शन करता है, हालांकि कम परिपक्व upscaling के कारण इसकी मॉड्यूल दक्षता अभी भी कम है।

पतली फिल्म बाजार हिस्सेदारी लगभग 15 प्रतिशत पर स्थिर हो गई है, शेष पीवी बाजार को क्रिस्टलीय सिलिकॉन से बने पारंपरिक सौर कोशिकाओं में छोड़ दिया जाता है। 2013 में, अकेले सीआईजीएस का बाजार हिस्सा लगभग 2 प्रतिशत था और सभी पतली फिल्म प्रौद्योगिकियां संयुक्त रूप से 10 प्रतिशत से नीचे गिर गईं। सीआईजीएस कोशिकाएं विकसित हो रही हैं, क्योंकि वे पतली फिल्म प्रौद्योगिकी के लिए सामान्य रूप से कम लागत को बनाए रखते हुए, सिलिकॉन जैसी क्षमताओं तक पहुंचने का वादा करते हैं। सीआईजीएस फोटोवोल्टिक्स के प्रमुख निर्माता अब दिवालिया कंपनियां नैनोसोलर और सोलेंद्र थे। वर्तमान बाजार नेता जापानी कंपनी सौर फ्रंटियर, ग्लोबल सौर और जीएसएचके सौर सौर मॉड्यूल का उत्पादन किसी भी भारी धातुओं जैसे कैडमियम या लीड से मुक्त करते हैं।

गुण

सीआईजीएस एक आई-III-VI2 यौगिक सेमीकंडक्टर सामग्री है जो तांबा, इंडियम, गैलियम और सेलेनियम से बना है।सामग्री तांबे इंडियम सेलेनाइड (अक्सर संक्षेप में “सीआईएस”) और तांबे गैलियम सेलेनाइड का एक ठोस समाधान है, जिसमें क्यूइन्क्सगा (1-एक्स) से 2 का रासायनिक सूत्र है, जहां एक्स का मान 1 (शुद्ध तांबा इंडियम सेलेनाइड) से भिन्न हो सकता है। 0 (शुद्ध तांबा गैलियम सेलेनाइड)। यह एक टेट्राहेड्राली बंधुआ अर्धचालक है, चॉककोराइट क्रिस्टल संरचना के साथ। बैंडगैप x के साथ लगातार 1.0 ईवी (तांबा इंडियम सेलेनाइड के लिए) लगभग 1.7 ईवी (तांबे गैलियम सेलेनाइड के लिए) के साथ बदलता रहता है।

सीआईजीएस में 1.5 ईवी और उच्च ऊर्जा फोटॉन के लिए 105 / सेमी से अधिक का असाधारण उच्च अवशोषण गुणांक है। 20% के आसपास दक्षता वाले सीआईजीएस सौर कोशिकाओं पर राष्ट्रीय अक्षय ऊर्जा प्रयोगशाला (एनआरईएल), स्विस फेडरल लेबोरेटरीज फॉर मैटेरियल्स साइंस एंड टेक्नोलॉजी (एम्पा), और जर्मन ज़ेंट्रम फर सोननेनेगीजी अंड वासरस्टॉफ फोरशंग (जेडएसडब्लू) द्वारा अनुवाद किया गया है (अनुवाद: केंद्र सौर ऊर्जा और हाइड्रोजन अनुसंधान के लिए), जो कि किसी भी पतली फिल्म सौर सेल के लिए तारीख है।

संरचना

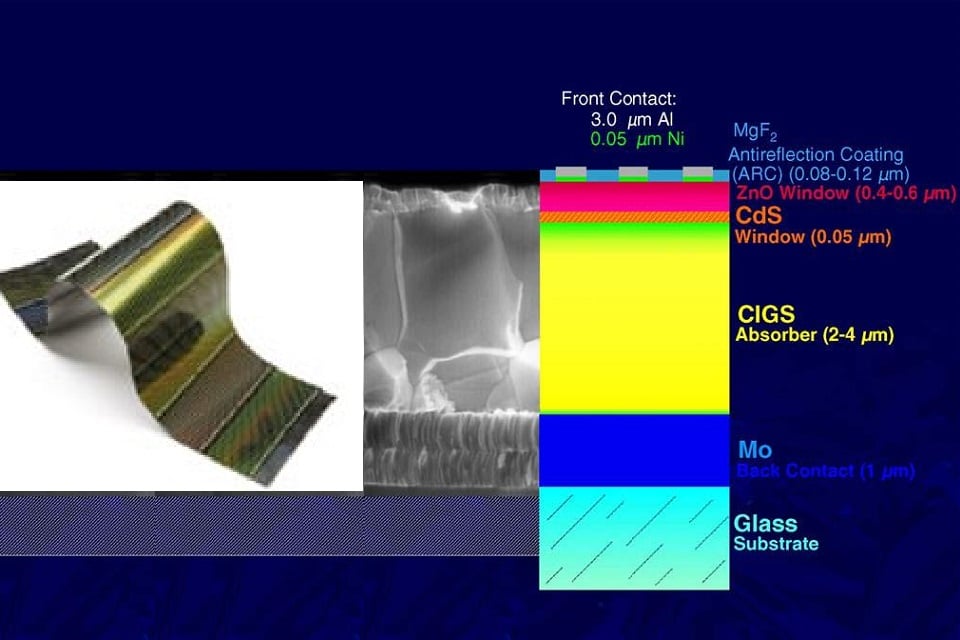

सीआईजीएस सौर कोशिकाओं के लिए सबसे आम डिवाइस संरचना चित्र में दिखाया गया है (एक सीआईजीएस डिवाइस का ढांचा देखें)। 1-3 मिलीमीटर मोटाई के सोडा-चूने का गिलास आमतौर पर एक सब्सट्रेट के रूप में प्रयोग किया जाता है, क्योंकि कांच की चादरों में सोडियम होता है, जो कि पर्याप्त खुली सर्किट वोल्टेज वृद्धि उत्पन्न करता है, विशेष रूप से सतह और अनाज सीमा दोषों के माध्यम से। हालांकि, कई कंपनियां लाइटरमाइड या धातु फोइल जैसे हल्के और अधिक लचीला सबस्ट्रेट्स को भी देख रही हैं। एक मोलिब्डेनम (मो) धातु परत जमा की जाती है (आमतौर पर स्पटरिंग द्वारा) जो बैक संपर्क के रूप में कार्य करता है और सीआईजीएस अवशोषक में सबसे अधिक असुरक्षित प्रकाश को प्रतिबिंबित करता है। मोलिब्डेनम जमाव के बाद एक पी प्रकार के सीआईजीएस अवशोषक परत कई अद्वितीय तरीकों में से एक द्वारा उगाया जाता है। अवशोषक के शीर्ष पर एक पतली एन-प्रकार बफर परत जोड़ दी जाती है। बफर आमतौर पर रासायनिक स्नान जमावट के माध्यम से जमा कैडमियम सल्फाइड (सीडीएस) होता है। बफर एक पतली, आंतरिक जस्ता ऑक्साइड परत (आई-जेएनओ) के साथ ओवरलैड होता है जिसे मोटा, एल्यूमीनियम (अल) डोनड जेएनओ परत द्वारा कैप्ड किया जाता है। आई-जेएनओ परत का उपयोग सीडीएस और अवशोषक परत को जेएनओ जमा करते समय स्पटरिंग क्षति से बचाने के लिए किया जाता है: अल विंडो परत, क्योंकि बाद में आमतौर पर डीसी स्पटरिंग द्वारा जमा किया जाता है, जिसे हानिकारक प्रक्रिया के रूप में जाना जाता है। अल डोप्ड जेएनओ एक पारदर्शी संचालन ऑक्साइड के रूप में कार्य करता है ताकि कोशिका से बाहर इलेक्ट्रॉनों को इकट्ठा किया जा सके और जितना संभव हो उतना हल्का प्रकाश डाला जा सके।

CuInSe2- आधारित सामग्री जो फोटोवोल्टिक अनुप्रयोगों के लिए रूचि रखते हैं, आवधिक तालिका में समूह I, III और VI के कई तत्व शामिल हैं। ये अर्धचालक विशेष रूप से सौर अनुप्रयोगों के लिए आकर्षक होते हैं क्योंकि उनके उच्च ऑप्टिकल अवशोषण गुणांक और बहुमुखी ऑप्टिकल और विद्युत विशेषताओं, जो सिद्धांत रूप से किसी दिए गए डिवाइस में एक विशिष्ट आवश्यकता के लिए छेड़छाड़ और ट्यून किए जा सकते हैं।

रूपांतरण दक्षता

सीआईजीएस मुख्य रूप से पॉलीक्रिस्टलाइन पतली फिल्मों के रूप में प्रयोग किया जाता है। सितंबर 2014 तक हासिल की गई सर्वोत्तम दक्षता 21.7% थी। राष्ट्रीय अक्षय ऊर्जा प्रयोगशाला में एक टीम ने सीआईजीएस सतह को संशोधित करके और सीआईएस की तरह दिखकर उस समय एक रिकॉर्ड 1 9.9% हासिल किया। इन उदाहरणों को ग्लास पर जमा किया गया था, जिसका मतलब था कि उत्पाद यांत्रिक रूप से लचीले नहीं थे। 2013 में, सामग्री विज्ञान और प्रौद्योगिकी के लिए स्विस फेडरल लेबोरेटरीज के वैज्ञानिकों ने 20.4% की एक नई रिकॉर्ड दक्षता के साथ लचीली बहुलक फोइल पर सीआईजीएस कोशिकाओं का विकास किया। ये उच्चतम दक्षता और सबसे बड़ी लचीलापन दोनों प्रदर्शित करते हैं।

अमेरिकी राष्ट्रीय नवीकरणीय ऊर्जा प्रयोगशाला ने एक बड़े क्षेत्र (मीटर-वर्ग) उत्पादन पैनल की 13.8% मॉड्यूल दक्षता और कुछ उत्पादन मॉड्यूल के साथ 13% कुल क्षेत्र (और 14.2% एपर्चर-क्षेत्र) दक्षता की पुष्टि की। सितंबर 2012 में जर्मन मंजी एजी ने कुल मॉड्यूल सतह पर 14.6% की दक्षता और एपर्चर पर 15.9% की दक्षता के साथ एक सीआईजीएस सौर मॉड्यूल प्रस्तुत किया, जिसे बड़े पैमाने पर उत्पादन सुविधा पर उत्पादित किया गया था। मियासोले ने 1 एम 2 प्रोडक्शन मॉड्यूल पर प्रमाणित 15.7% एपर्चर-एरिया दक्षता प्राप्त की, और सौर फ्रंटियर ने 900 सेमी 2 मॉड्यूल पर 17.8% दक्षता का दावा किया।

घटना प्रकाश को ध्यान में रखकर ऑप्टिक्स का उपयोग करके उच्च क्षमता (लगभग 30%) प्राप्त की जा सकती है।गैलियम का उपयोग शुद्ध सीआईएस की तुलना में सीआईजीएस परत के ऑप्टिकल बैंड अंतर को बढ़ाता है, इस प्रकार ओपन-सर्किट वोल्टेज में वृद्धि होती है। गैलियम की रिश्तेदार बहुतायत, इंडियम की तुलना में, लागत कम करती है।

सब्सट्रेट द्वारा लैब रिकॉर्ड सीआईजीएस क्षमताएं

| सब्सट्रेट | कांच | इस्पात | अल्युमीनियम | पॉलिमर |

|---|---|---|---|---|

| दक्षता | 22.9% | 17.7% | 16.2% | 20.4% |

| संस्थान | सौर फ्रंटियर (बी) | Empa | Empa | Empa |

| स्रोत: स्विसोलर, फ्लिसोम – प्रस्तुति नवंबर 2014 नोट: (ए) ~ 0.5 सेमी 2 के साथ प्रयोगशाला कक्ष, (बी) |

||||

तुलना

पारंपरिक क्रिस्टलीय सिलिकॉन

एक homojunction के आधार पर पारंपरिक क्रिस्टलीय सिलिकॉन कोशिकाओं के विपरीत, सीआईजीएस कोशिकाओं की संरचना एक और जटिल heterojunction प्रणाली है। सीधी बैंडगैप सामग्री, सीआईजीएस में बहुत मजबूत प्रकाश अवशोषण होता है और केवल 1-2 माइक्रोमीटर (μm) की एक परत सूर्य की रोशनी को अवशोषित करने के लिए पर्याप्त होती है। तुलनात्मक रूप से, क्रिस्टलीय सिलिकॉन के लिए लगभग 160-190 माइक्रोन की अधिक मोटाई की आवश्यकता होती है।

सक्रिय सीआईजीएस-परत को पॉलीक्रिस्टलाइन फॉर्म में सीधे पॉलीक्रिस्टलाइन फॉर्म में जमा किया जा सकता है, जो कई अलग-अलग सबस्ट्रेट्स जैसे कि ग्लास शीट्स, स्टील बैंड और पॉलिमाइड से बने प्लास्टिक फोइल जैसे कई विभिन्न सब्सट्रेट्स पर लेपित होते हैं। यह विद्युत भट्टियों में बड़ी मात्रा में क्वार्ट्ज रेत को गले लगाने और परंपरागत सिलिकॉन कोशिकाओं के लिए आवश्यक बड़े क्रिस्टल को बढ़ाने से कम ऊर्जा का उपयोग करता है, और इस प्रकार इसके ऊर्जा भुगतान समय को काफी कम करता है। क्रिस्टलीय सिलिकॉन के विपरीत, ये सबस्ट्रेट लचीला हो सकते हैं।

अत्यधिक प्रतिस्पर्धी पीवी उद्योग में, सीआईजीएस निर्माताओं पर दबाव बढ़ गया, जिससे कई कंपनियों की दिवालियापन हुई, क्योंकि पारंपरिक सिलिकॉन कोशिकाओं की कीमतें हाल के वर्षों में तेजी से गिरावट आईं। हालांकि, सीआईजीएस सौर कोशिकाएं मल्टीक्रिस्टलाइन सिलिकॉन कोशिकाओं के रूप में कुशल बन गई हैं-सौर कोशिकाओं का सबसे आम प्रकार। सीआईजीएस और सीडीटी-पीवी वैश्विक स्तर पर तेजी से बढ़ रहे पीवी बाजार में केवल दो व्यावसायिक रूप से सफल पतली फिल्म प्रौद्योगिकियां बनी हुई हैं।

अन्य पतली फिल्में

फोटोवोल्टिक्स में “पतलीपन” आमतौर पर तथाकथित “पहली पीढ़ी” उच्च दक्षता सिलिकॉन कोशिकाओं के संदर्भ में होती है, जो बल्क वेफर्स सैकड़ों माइक्रोमीटर मोटी से निर्मित होते हैं। पतली फिल्मों में कुछ प्रकाश एकत्र करने की दक्षता बलिदान होती है लेकिन कम सामग्री का उपयोग करती है। सीआईजीएस में दक्षता व्यापारिक सिलिकॉन की तुलना में कम गंभीर है। पतली फिल्म सीआईजीएस कोशिकाओं के लिए रिकॉर्ड क्षमताएं प्रयोगशाला-स्केल शीर्ष प्रदर्शन कोशिकाओं के लिए सीआईजीएस की तुलना में थोड़ी कम हैं। 2008 में, सीआईजीएस दक्षता अन्य पतली फिल्म प्रौद्योगिकियों जैसे कैडमियम टेल्यराइड फोटोवोल्टिक्स (सीडीटीई) या असफ़ल सिलिकॉन (ए-सी) द्वारा हासिल की गई तुलना में सबसे अधिक थी। सीआईएस और सीजीएस सौर कोशिका क्रमश: 15.0% और 9 .5% की कुल क्षेत्र क्षमता प्रदान करते हैं। 2015 में, सीडीटीई (फर्स्टसोलर) के लिए 21.5% और सीआईजीएस (जेडएसडब्लू) के लिए 21.7% की प्रयोगशालाओं में रिकॉर्ड सेल क्षमता के साथ अन्य पतली फिल्म प्रौद्योगिकियों के साथ अंतर बंद कर दिया गया है।(एनआरईएल सर्वश्रेष्ठ शोध सेल दक्षता चार्ट भी देखें।)

गुण

सौर कोशिकाओं में सभी उच्च प्रदर्शन सीआईजीएस अवशोषकों में समानता उत्पादन तकनीक से स्वतंत्र होती है। सबसे पहले, वे polycrystalline α-phase हैं जिनमें चित्रा 3 में दिखाया गया चॉककोराइट क्रिस्टल संरचना है। दूसरी संपत्ति एक समग्र नग्नता है। सीयू की कमी (इलेक्ट्रॉन-स्वीकार्य) सीयू रिक्तियों की संख्या में वृद्धि करके बहु वाहक (छेद) एकाग्रता को बढ़ाती है। जब सीआईजीएस फिल्में अमीरों (सीयू की कमी) में होती हैं तो फिल्म की सतह परत एक आदेशित दोष यौगिक (ओडीसी) बनाती है जिसमें क्यू (इन, गा) 3 एसई 5 की स्टॉइचियोमेट्री होती है। ओडीसी एन-टाइप है, जो α चरण और ओडीसी के बीच इंटरफेस पर फिल्म में एक पीएन होमोज़ंक्शन बना रहा है। सीआईजीएस / सीडीएस इंटरफ़ेस में पुनर्संरचना वेग होमोज़ंक्शन की उपस्थिति से कम हो गया है। ओडीसी गठन के लिए जिम्मेदार इंटरफ़ेस पुनर्मूल्यांकन में गिरावट प्रयोगों द्वारा प्रदर्शित की जाती है जो दिखाती है कि फिल्म के थोक में पुनर्मूल्यांकन क्यू की कमी वाली फिल्मों में मुख्य हानि तंत्र है, जबकि क्यू समृद्ध फिल्मों में मुख्य नुकसान सीआईजीएस / सीडीएस इंटरफ़ेस पर है।

इष्टतम प्रदर्शन के लिए सोडियम निगमन आवश्यक है। आदर्श Na एकाग्रता लगभग 0.1% माना जाता है। ना को आमतौर पर सोडा-चूना ग्लास सब्सट्रेट द्वारा आपूर्ति की जाती है, लेकिन ऐसी प्रक्रियाओं में जो इस सब्सट्रेट का उपयोग नहीं करते हैं, ना को जानबूझकर जोड़ा जाना चाहिए। ना के फायदेमंद प्रभावों में पी-प्रकार चालकता, बनावट, और औसत अनाज आकार में वृद्धि शामिल है। इसके अलावा, ना निगमन बड़े स्टेचिओमेट्रिक विचलन पर प्रदर्शन को बनाए रखने की अनुमति देता है। सिमुलेशन ने भविष्यवाणी की है कि साइट पर ना एक उथले स्वीकार्य स्तर बनाता है और ना क्यू दोषों (दाताओं) पर इन्हें हटाने में काम करता है, लेकिन इन लाभों के कारण विवादास्पद हैं। ना ऑक्सीजन अवशोषण उत्प्रेरण के साथ भी श्रेय दिया जाता है। ऑक्सीजन से रिक्तियों को निष्क्रिय करता है जो दाताओं और पुनर्संरचना केंद्रों के रूप में कार्य करते हैं।

सीजीएस (CuGaSe2) के साथ मिश्र धातु सीआईएस (CuInSe2) बैंडगैप बढ़ाता है। एक जंक्शन जंक्शन के लिए आदर्श बैंडगैप तक पहुंचने के लिए, 1.5 ईवी, लगभग 0.7 का गा / (इन + गा) अनुपात इष्टतम है। हालांकि, 0.3 से ऊपर अनुपात में, डिवाइस का प्रदर्शन बंद हो जाता है। उद्योग वर्तमान में 0.3 Ga / (इन + गा) अनुपात को लक्षित करता है, जिसके परिणामस्वरूप 1.1 और 1.2 ईवी के बीच बैंडगैप्स होते हैं। सीडीएस का निर्माण न करने वाले सीजीएस का नतीजा कम करने के लिए कम प्रदर्शन किया गया है, जो सीडीएस के साथ एक अच्छा इंटरफेस के लिए जरूरी है।

उच्चतम दक्षता उपकरण पर्याप्त बनावट, या पसंदीदा क्रिस्टलोग्राफिक अभिविन्यास दिखाते हैं। ए (204) सतह अभिविन्यास सर्वोत्तम गुणवत्ता वाले उपकरणों में मनाया जाता है। इंटरफ़ेस के क्षेत्र में प्रबुद्ध क्षेत्र के अनुपात को अधिकतम करने के लिए एक चिकनी अवशोषक सतह को प्राथमिकता दी जाती है। इंटरफेस का क्षेत्र खुरदरापन के साथ बढ़ता है जबकि प्रबुद्ध क्षेत्र स्थिर रहता है, खुली सर्किट वोल्टेज (वीओसी) घटता है। अध्ययनों ने वीओसी में कमी के लिए दोष घनत्व में वृद्धि को भी जोड़ा है। सीआईजीएस में पुनर्मूल्यांकन को गैर-रेडिएटिव प्रक्रियाओं का प्रभुत्व माना जाता है।सैद्धांतिक रूप से, पुनर्मूल्यांकन फिल्म को इंजीनियरिंग द्वारा नियंत्रित किया जा सकता है, और सामग्री के लिए बाह्य है।

उत्पादन

फिल्म निर्माण

सबसे आम वैक्यूम-आधारित प्रक्रिया को कमरे के तापमान पर एक सब्सट्रेट पर तांबे, गैलियम और इंडियम को सह-वाष्पीकरण या सह-स्पटर करना होता है, फिर परिणामी फिल्म को सेलेनाइड वाष्प से जोड़ना होता है। एक वैकल्पिक प्रक्रिया एक गर्म सब्सट्रेट पर तांबे, गैलियम, इंडियम और सेलेनियम को सह-वाष्पित करना है।

एक गैर-वैक्यूम-आधारित वैकल्पिक प्रक्रिया सब्सट्रेट पर अग्रदूत सामग्री के नैनोकणों को जमा करती है और फिर उन्हें सीटू में सिंट करती है। इलेक्ट्रोप्लाटिंग सीआईजीएस परत लागू करने के लिए एक और कम लागत विकल्प है।

निम्नलिखित खंड पूर्ववर्ती जमावट प्रसंस्करण के लिए विभिन्न तकनीकों की रूपरेखा तैयार करते हैं, जिसमें कम तापमान पर धातु परतों के स्पटरिंग, नैनोकणों, इलेक्ट्रोडपोजिशन युक्त स्याही की छपाई और वेफर-बॉन्डिंग से प्रेरित तकनीक शामिल है।

Selenization

फिल्म की संपत्तियों और गुणवत्ता को निर्धारित करने में से आपूर्ति और सेलेनाइजेशन पर्यावरण महत्वपूर्ण है। जब उच्च तापमान पर गैस चरण (उदाहरण के लिए एच 2 एसई या मौलिक से) के रूप में सी की आपूर्ति की जाती है, तो से अवशोषण और बाद के प्रसार द्वारा फिल्म में शामिल किया जाता है। इस चरण के दौरान, चल्कोोजेनाइजेशन कहा जाता है, जटिल इंटरैक्शन एक चॉकोजेनाइड बनाने के लिए होते हैं। इन इंटरैक्शन में क्यू-इन-गा इंटरमेटेलिक मिश्र धातुओं का गठन, इंटरमीडिएट धातु-सेलेनाइड बाइनरी यौगिकों का गठन और विभिन्न स्टेचिओमेट्रिक सीआईजीएस यौगिकों के चरण पृथक्करण शामिल हैं। प्रतिक्रियाओं की विविधता और जटिलता के कारण, सीआईजीएस फिल्म के गुणों को नियंत्रित करना मुश्किल है।

से स्रोत परिणामस्वरूप फिल्म गुणों को प्रभावित करता है। H2Se अवशोषक में सबसे तेज़ से निगमन प्रदान करता है;50 डिग्री सेल्सियस तापमान सीआईजीएस फिल्मों में 400 डिग्री सेल्सियस के तापमान पर हासिल किया जा सकता है।तुलनात्मक रूप से, मौलिक से केवल 500 डिग्री सेल्सियस से ऊपर प्रतिक्रिया तापमान के साथ पूर्ण निगमन प्राप्त करता है। मौलिक से कम तापमान पर गठित फिल्में से कम थीं, लेकिन धातु सेलेनाइड और विभिन्न मिश्र धातु समेत कई चरण थे। एच 2 एसई का उपयोग सर्वोत्तम रचनात्मक एकरूपता और सबसे बड़ा अनाज आकार प्रदान करता है। हालांकि, एच 2 एस अत्यधिक विषाक्त है और इसे पर्यावरणीय खतरे के रूप में वर्गीकृत किया गया है।

धातु परतों के छेड़छाड़ के बाद सेलेनाइजेशन

इस विधि में क्यू, इन और गा की एक धातु फिल्म कमरे के तापमान पर या उसके पास घिरा हुआ है और उच्च तापमान पर एक से वातावरण में प्रतिक्रिया व्यक्त की जाती है। इस प्रक्रिया में coevaporation की तुलना में उच्च थ्रूपुट है और रचनात्मक एकरूपता आसानी से हासिल किया जा सकता है।

धातु के एक स्टैक्ड मल्टीलायर को छिड़काव – उदाहरण के लिए एक क्यू / इन / गा / क्यू / इन / गा … संरचना – एक सरल बिलायर (क्यू-गा मिश्र धातु / इन) की तुलना में अवशोषक में एक चिकनी सतह और बेहतर क्रिस्टलीयता पैदा करता है या trilayer (क्यू / इन / गा) sputtering। इन गुणों के परिणामस्वरूप उच्च दक्षता उपकरण होते हैं, लेकिन मल्टीलायर बनाना एक जटिल जटिल प्रक्रिया है और अतिरिक्त उपकरण या अतिरिक्त प्रक्रिया जटिलता की योग्यता नहीं है। इसके अतिरिक्त, सीयू / गा और क्यू / से परतों में प्रतिक्रिया दर अलग-अलग हैं। यदि प्रतिक्रिया तापमान पर्याप्त नहीं है, या पर्याप्त लंबे समय तक नहीं रखा जाता है, तो सीआईएस और सीजीएस अलग-अलग चरणों के रूप में होते हैं।

वर्तमान में इसी तरह की प्रक्रियाओं में इस्तेमाल की जाने वाली कंपनियां शोआ शैल, अवांकिस (अब सेंट-गोबेन समूह का एक सहयोगी), मियासोले, होंडा सोलटेक, और एनर्जी फोटोवोल्टिक्स (ईपीवी) शामिल हैं। शोआ शैल ने क्यू-गा मिश्र धातु परत और एक परत में फटकार दिया, इसके बाद एच 2 एस में सेलेनाइजेशन और एच 2 एस में सल्फरराइजेशन हुआ।सल्फरराइजेशन चरण अधिकांश अन्य कोशिकाओं में सीडीएस के समान सतह को निष्क्रिय करने के लिए प्रतीत होता है।इस प्रकार, इस्तेमाल की जाने वाली बफर परत सीडी-मुक्त है, सीडी के किसी भी पर्यावरणीय प्रभाव को खत्म कर रही है। शोआ शैल ने 3600 सेमी 2 सब्सट्रेट्स के लिए 11.3% की औसत के साथ 13.6% की अधिकतम मॉड्यूल दक्षता की सूचना दी। शेल सौर शोषक शैल के रूप में एक ही तकनीक का उपयोग अवशोषक बनाने के लिए करता है; हालांकि, उनकी सीडीएस परत रासायनिक वाष्प जमावट से आता है। शेल सौर द्वारा बेचे गए मॉड्यूल 9.4% मॉड्यूल दक्षता का दावा करते हैं।

मियासोल ने अपनी प्रक्रिया और स्केल अप के लिए उद्यम पूंजीगत धनराशि खरीदी थी। हालांकि, मॉड्यूल के लिए 9 से 10% की अपनी दक्षता से परे उनकी प्रक्रिया के बारे में बहुत कम ज्ञात है।

ईपीवी कोवापरेशन और स्पटरिंग के बीच एक संकर का उपयोग करता है जिसमें इन और गा को एक वायुमंडल में वाष्पित किया जाता है। इसके बाद क्यू स्पटरिंग और सेलेनाइजेशन होता है। अंत में, इन और गा को फिर से उपस्थित होने में वाष्पित किया जाता है। हॉल माप के आधार पर, इन फिल्मों में कम वाहक एकाग्रता और अपेक्षाकृत उच्च गतिशीलता होती है। ईपीवी फिल्मों में कम दोष की एकाग्रता होती है।

कण पूर्ववर्ती परतों का Chalcogenization

इस विधि में, धातु या धातु-ऑक्साइड नैनोकणों का उपयोग सीआईजीएस विकास के लिए अग्रदूत के रूप में किया जाता है। इन नैनोकणों को आमतौर पर पानी आधारित समाधान में निलंबित कर दिया जाता है और फिर प्रिंटिंग जैसे विभिन्न तरीकों से बड़े क्षेत्रों में लागू किया जाता है। फिल्म को तब निर्जलित किया जाता है और, अगर अग्रदूत धातु-ऑक्साइड होते हैं, तो एच 2 / एन 2 वातावरण में कमी आती है। निर्जलीकरण के बाद, शेष छिद्रपूर्ण फिल्म 400 डिग्री सेल्सियस से अधिक तापमान पर sintered और selenized है।

नैनोसोलर और अंतर्राष्ट्रीय सौर इलेक्ट्रिक प्रौद्योगिकी (आईएसईटी) ने इस प्रक्रिया को बढ़ाने के लिए असफल प्रयास किया। आईएसईटी ऑक्साइड कणों का उपयोग करता है, जबकि नैनोसोलर ने अपनी स्याही पर चर्चा नहीं की। इस प्रक्रिया के फायदे में बड़े क्षेत्रों, गैर-वैक्यूम या कम वैक्यूम उपकरण और रोल-टू-रोल विनिर्माण के अनुकूलता पर एकरूपता शामिल है। लैमिनेर धातु अग्रदूत परतों की तुलना में, sintered nanoparticles अधिक तेजी से selenize।बढ़ी हुई दर porosity से जुड़े अधिक सतह क्षेत्र का परिणाम है। Porosity rougher अवशोषक सतहों का उत्पादन करता है। कणों के अग्रदूतों का उपयोग 90% या उससे अधिक सामग्री के उपयोग के साथ बड़ी मात्रा में सबस्ट्रेट्स पर छपाई के लिए अनुमति देता है। छोटे अनुसंधान और विकास ने इस तकनीक का समर्थन किया।

नैनोसोलर ने 14% की एक सेल (मॉड्यूल नहीं) दक्षता की सूचना दी, हालांकि यह किसी भी राष्ट्रीय प्रयोगशाला परीक्षण द्वारा सत्यापित नहीं किया गया था, न ही उन्होंने ऑनसाइट निरीक्षण की अनुमति दी थी। स्वतंत्र परीक्षण में आईएसईटी के अवशोषक में दूसरी सबसे कम दक्षता 8.6% थी। हालांकि, आईएसईटी के मॉड्यूल को हरा करने वाले सभी मॉड्यूल को एकजुट किया गया था, एक प्रक्रिया जिसमें विनिर्माण नुकसान और उच्च लागत है। आईएसईटी का नमूना कम वीओसी और कम भरने वाले कारक से अधिक था, जो किसी न किसी सतह का संकेतक था और / या पुनर्संरचना की सहायता करने वाले दोषों की एक बड़ी संख्या थी। इन मुद्दों से संबंधित, फिल्म में कम हॉल गतिशीलता और लघु वाहक जीवनकाल सहित खराब परिवहन संपत्तियां थीं।

इलेक्ट्रोडोपाइज़ेशन सेलेनाइजेशन के बाद

प्रीकर्सर इलेक्ट्रोडपोशन द्वारा जमा किया जा सकता है। दो पद्धतियां मौजूद हैं: मौलिक स्तरित संरचनाओं का जमाव और सभी तत्वों (से सहित) के साथ-साथ जमाव। डिवाइस की गुणवत्ता वाली फिल्म बनाने के लिए दोनों विधियों को एक से वातावरण में थर्मल उपचार की आवश्यकता होती है। चूंकि इलेक्ट्रोडपोशन को प्रवाहकीय इलेक्ट्रोड की आवश्यकता होती है, इसलिए धातु फोइल एक तार्किक सब्सट्रेट होते हैं। मौलिक परतों का इलेक्ट्रोडोपोजिशन मौलिक परतों के स्पटरिंग के समान होता है।

एक साथ जमावट एक काम कर रहे इलेक्ट्रोड (कैथोड), एक काउंटर इलेक्ट्रोड (एनोड), और एक संदर्भ इलेक्ट्रोड नियोजित करता है। एक धातु पन्नी सब्सट्रेट औद्योगिक प्रक्रियाओं में काम कर रहे इलेक्ट्रोड के रूप में प्रयोग किया जाता है। एक निष्क्रिय सामग्री काउंटर इलेक्ट्रोड प्रदान करती है, और संदर्भ इलेक्ट्रोड उपाय और क्षमता को नियंत्रित करता है। संदर्भ इलेक्ट्रोड प्रक्रिया को सब्सट्रेट की क्षमता के नियंत्रण की अनुमति देने के लिए potentiostatically प्रदर्शन करने की अनुमति देता है।

एक साथ विद्युत्-विद्युत्करण को इस तथ्य से उबरना चाहिए कि तत्वों की मानक कमी क्षमता बराबर नहीं है, जिससे एक तत्व की वरीयता जमा हो जाती है। प्रत्येक समस्या को जमा करने के लिए समाधान में काउंटरिंग आयनों को जोड़कर आम तौर पर इस समस्या को कम किया जाता है (Cu2 +, Se4 +, In3 +, और Ga3 +), इस प्रकार आयन की कमी क्षमता को बदलता है। इसके अलावा, क्यू-से सिस्टम में एक जटिल व्यवहार है और फिल्म की रचना Se4 + / Cu2 + आयन प्रवाह अनुपात पर निर्भर करती है जो फिल्म की सतह पर भिन्न हो सकती है। इसके लिए पूर्ववर्ती सांद्रता और जमा करने की क्षमता को अनुकूलित करने की आवश्यकता होती है। अनुकूलन के साथ भी, सब्सट्रेट के साथ संरचना भिन्नताओं और संभावित बूंदों के कारण बड़े क्षेत्रों में पुनरुत्पादन कम है।

परिणामी फिल्मों में छोटे अनाज होते हैं, क्यू-समृद्ध होते हैं, और आमतौर पर समाधान से अशुद्धता के साथ सीयू 2-एक्सएसएक्स चरण होते हैं। क्रिस्टलीयता में सुधार करने के लिए एनीलिंग की आवश्यकता है। 7% से अधिक क्षमता के लिए, एक stoichiometry सुधार की आवश्यकता है। सुधार मूल रूप से उच्च तापमान भौतिक वाष्प जमावट के माध्यम से किया गया था, जो उद्योग में व्यावहारिक नहीं है।

सोलोपावर वर्तमान में एनआरईएल के अनुसार 13.7% रूपांतरण दक्षता वाले कोशिकाओं का उत्पादन कर रहा है।

वेफर-बॉन्डिंग प्रेरित तकनीक द्वारा प्रीकर्सर संयोजन

इस प्रक्रिया में, दो अलग-अलग अग्रदूत फिल्मों को एक सब्सट्रेट और एक सुपरस्ट्रेट पर अलग से जमा किया जाता है।फिल्मों को एक साथ दबाया जाता है और पुन: प्रयोज्य सुपरस्ट्रेट से फिल्म को रिलीज़ करने के लिए गर्म किया जाता है, जिससे सब्सट्रेट पर सीआईजीएस अवशोषक निकलता है। हेलीवोल्ट ने इस प्रक्रिया को पेटेंट किया और इसे एफएएसएसटी प्रक्रिया नाम दिया। सिद्धांत रूप में, पूर्ववर्ती को कम लागत वाले जमाव तकनीकों का उपयोग करके कम तापमान पर जमा किया जा सकता है, मॉड्यूल लागत को कम किया जा सकता है। हालांकि, उत्पादों की पहली पीढ़ी उच्च तापमान पीवीडी विधियों का उपयोग करती हैं और पूर्ण लागत काटने की क्षमता प्राप्त नहीं करती हैं। इस प्रक्रिया में लचीले सब्सट्रेट का अंततः उपयोग किया जा सकता है।

विशिष्ट फिल्म विशेषताओं को कंपनी के बाहर नहीं जाना जाता है, क्योंकि स्वतंत्र रूप से वित्त पोषित प्रयोगशालाओं द्वारा कोई शोध नहीं किया गया है। हालांकि, हेलीवोल्ट ने 12.2% की शीर्ष सेल दक्षता का दावा किया।

Coevaporation

Coevaporation, या कोडपोजिशन, सबसे प्रचलित सीआईजीएस फैब्रिकेशन तकनीक है। बोइंग की सहकारी प्रक्रिया सीआईजीएस के बिलायर्स को विभिन्न स्टेचिओमेट्रीज़ के साथ एक गर्म सब्सट्रेट पर जमा करती है और उन्हें इंटरमीक्स करने की अनुमति देती है।

एनआरईएल ने एक और प्रक्रिया विकसित की जिसमें तीन जमाव कदम शामिल हैं और वर्तमान सीआईजीएस दक्षता रिकॉर्ड धारक 20.3% पर उत्पादित किया है। एनआरईएल की विधि में पहला कदम इन, गा, और से का कोडपोजिशन है। इसके बाद सीयू और से उच्च तापमान पर जमा होते हैं ताकि तत्वों के प्रसार और अंतःक्रिया की अनुमति मिल सके।अंतिम चरण में, गा, और से को फिर से समग्र संरचना सीयू की कमी के लिए जमा किया जाता है।

वुर्थ सौर ने 2005 में एक इनलाइन कोविप्रेशन सिस्टम का उपयोग करके सीआईजीएस कोशिकाओं का उत्पादन शुरू किया जिसमें मॉड्यूल क्षमता 11% और 12% के बीच थी। उन्होंने एक और उत्पादन सुविधा खोली और दक्षता और उपज में सुधार जारी रखा। सहकारीकरण प्रक्रियाओं को स्केल करने वाली अन्य कंपनियां ग्लोबल सौर और चढ़ाई सौर शामिल हैं। ग्लोबल सौर ने इनलाइन तीन चरण जमा करने की प्रक्रिया का उपयोग किया। वाष्प चरण में सभी चरणों में से अधिक आपूर्ति की जाती है। इन और गा को पहली बार क्यू के बाद वाउ और फिर इन और गा द्वारा फिल्म क्यू की कमी करने के लिए वाष्पित किया जाता है। इन फिल्मों ने अन्य निर्माताओं और एनआरईएल में उगाए जाने वाले अवशोषक और ऊर्जा परिवर्तन संस्थान (आईईसी) के संबंध में काफी अनुकूल प्रदर्शन किया। हालांकि, ग्लोबल सौर की फिल्मों के मॉड्यूल भी प्रदर्शन नहीं करते थे। जिस संपत्ति में मॉड्यूल सबसे स्पष्ट रूप से कम प्रदर्शन किया गया था वह कम वीओसी था, जो उच्च दोष घनत्व और उच्च पुनर्संरचना वेगों की विशेषता है। ग्लोबल सौर की अवशोषक परत वाहक जीवनकाल और हॉल गतिशीलता में एनआरईएल अवशोषक से बेहतर प्रदर्शन करती है। हालांकि, पूर्ण कोशिकाओं के रूप में एनआरईएल नमूना बेहतर प्रदर्शन किया। ग्लोबल सौर फिल्म पर ओडीसी सतह परत की कमी के कारण संभवतः यह एक गरीब सीआईजीएस / सीडीएस इंटरफ़ेस का सबूत है।

नुकसान में बड़े क्षेत्रों में एकरूपता के मुद्दों और एक इनलाइन सिस्टम में तत्वों को जोड़ना शामिल है। इसके अलावा, उच्च वृद्धि तापमान थर्मल बजट और लागत बढ़ाते हैं। इसके अतिरिक्त, कम सामग्री उपयोग (सब्सट्रेट के बजाय विशेष रूप से सेलेनियम के लिए कक्ष दीवारों पर जमावट) और महंगे वैक्यूम उपकरण द्वारा सहवास को प्रभावित किया जाता है। से उपयोग को बढ़ाने का एक तरीका थर्मल या प्लाज्मा-वर्धित सेलेनियम-क्रैकिंग प्रक्रिया के माध्यम से होता है, जिसे आयन बीम सहायक जमावट के लिए आयन बीम स्रोत के साथ जोड़ा जा सकता है।

रासायनिक वाष्प निक्षेपन

सीआईजीएस के जमाव के लिए कई तरीकों से रासायनिक वाष्प जमावट (सीवीडी) लागू की गई है। प्रक्रियाओं में वायुमंडलीय दबाव धातु कार्बनिक सीवीडी (एपी-एमओसीवीडी), प्लाज्मा-वर्धित सीवीडी (पीईसीवीडी), कम दबाव वाले एमओसीवीडी (एलपी-एमओसीवीडी), और एयरोसोल सहायक एमओसीवीडी (एए-एमओसीवीडी) शामिल हैं। शोध दोहरे स्रोत अग्रदूतों से सिंगल-स्रोत अग्रदूतों में स्विच करने का प्रयास कर रहा है। एकाधिक स्रोत अग्रदूतों को समरूप मिश्रित किया जाना चाहिए और अग्रदूतों की प्रवाह दर उचित stoichiometry पर रखा जाना चाहिए। एकल स्रोत अग्रदूत विधियों को इन दोषों से पीड़ित नहीं है और फिल्म संरचना के बेहतर नियंत्रण को सक्षम करना चाहिए।

2014 तक सीवीडी वाणिज्यिक सीआईजीएस संश्लेषण के लिए उपयोग नहीं किया गया था। सीवीडी उत्पादित फिल्मों में कम दक्षता और कम वीओसी है, आंशिक रूप से उच्च दोष एकाग्रता का परिणाम होता है। इसके अतिरिक्त, फिल्म की सतह आम तौर पर काफी मोटा होता है जो वीओसी को और कम करने में काम करता है। हालांकि, एक (112) क्रिस्टल अभिविन्यास के साथ एए-एमओसीवीडी का उपयोग करके आवश्यक सीयू की कमी हासिल की गई है।

सीवीडी जमावट तापमान अन्य प्रक्रियाओं के लिए उपयोग किए जाने वाले लोगों की तुलना में कम है जैसे धातु अग्रदूतों के सह-वाष्पीकरण और सेलेनाइजेशन। इसलिए, सीवीडी में कम थर्मल बजट और कम लागत है। संभावित विनिर्माण समस्याओं में सीवीडी को एक इनलाइन प्रक्रिया में बदलने के साथ-साथ अस्थिर अग्रदूतों को संभालने की कीमत शामिल करने में कठिनाइयां शामिल हैं।

Electrospray जमावट

सीआईएस फिल्मों को इलेक्ट्रोप्रैय जमावट द्वारा उत्पादित किया जा सकता है। इस तकनीक में विद्युत क्षेत्र में सीआईएस नैनो-कणों को सीधे सब्सट्रेट पर स्याही की छिड़काव और फिर एक निष्क्रिय वातावरण में sintering शामिल है। इस तकनीक का मुख्य लाभ यह है कि प्रक्रिया कमरे के तापमान पर होती है और रोल-टू-रोल उत्पादन तंत्र जैसे कुछ निरंतर या बड़े पैमाने पर उत्पादन प्रणाली के साथ इस प्रक्रिया को संलग्न करना संभव है।