Селеидный солнечный элемент из меди индийского галлия (или ячейка CIGS, иногда CI (G) S или ячейка CIS) представляет собой тонкопленочный солнечный элемент, используемый для преобразования солнечного света в электрическую. Он изготавливается путем нанесения тонкого слоя меди, индия, галлия и селенида на стеклянную или пластиковую подложку вместе с электродами спереди и сзади для сбора тока. Поскольку материал имеет высокий коэффициент поглощения и сильно поглощает солнечный свет, требуется гораздо более тонкая пленка, чем в других полупроводниковых материалах.

CIGS — одна из трех основных тонкопленочных фотоэлектрических технологий, две другие — теллурид кадмия и аморфный кремний. Подобно этим материалам, слои CIGS достаточно тонкие, чтобы быть гибкими, что позволяет наносить их на гибкие подложки. Однако, поскольку все эти технологии обычно используют высокотемпературные методы осаждения, наилучшая производительность обычно исходит от клеток, нанесенных на стекло, несмотря на то, что прогресс в низкотемпературном осаждении клеток CIGS значительно сократил эту разницу в производительности. CIGS превосходит поликремний на уровне клеток, однако эффективность его модуля еще ниже, из-за менее зрелого масштабирования.

Доля рынка тонких пленок застопорена примерно на 15 процентов, оставив остальную часть рынка PV обычным солнечным элементам из кристаллического кремния. В 2013 году доля рынка CIGS составила около 2 процентов, а все технологии тонкопленочных технологий упали ниже 10 процентов. CIGS-клетки продолжают развиваться, поскольку они обещают достичь силиконовой эффективности, сохраняя при этом свои низкие затраты, что характерно для тонкопленочных технологий. Важнейшими производителями фотогальваники CIGS были теперь банкротские компании Nanosolar и Solyndra. Нынешним лидером рынка является японская компания Solar Frontier, Global Solar и GSHK Solar, производящие солнечные модули без каких-либо тяжелых металлов, таких как кадмий или свинец.

свойства

CIGS представляет собой полупроводниковый материал I-III-VI2, состоящий из меди, индия, галлия и селена. Материал представляет собой твердый раствор селенида меди индий (часто сокращенно «СНГ») и селенида медного галлия с химической формулой CuInxGa (1-x) Se2, где значение х может меняться от 1 (селенид чистого меди индий) до 0 (селенид чистого селенида меди). Это полупроводник с тетраэдрической связью, с кристаллической структурой халькопирита. Ширина запрещенной зоны непрерывно изменяется с х примерно от 1,0 эВ (для селенида меди индий) до около 1,7 эВ (для селенида медного галлия).

CIGS имеет исключительно высокий коэффициент поглощения более 105 см на 1,5 эВ и фотоны с более высокой энергией. Солнечные элементы CIGS с эффективностью около 20% были заявлены Национальной лабораторией возобновляемых источников энергии (NREL), Швейцарскими федеральными лабораториями по материаловедению и технологии (Empa) и Немецким центром охраны окружающей среды и общественного питания (ZSW) (перевод: Центр для исследований солнечной энергии и водорода), который является рекордным до настоящего времени для любого тонкопленочного солнечного элемента.

Состав

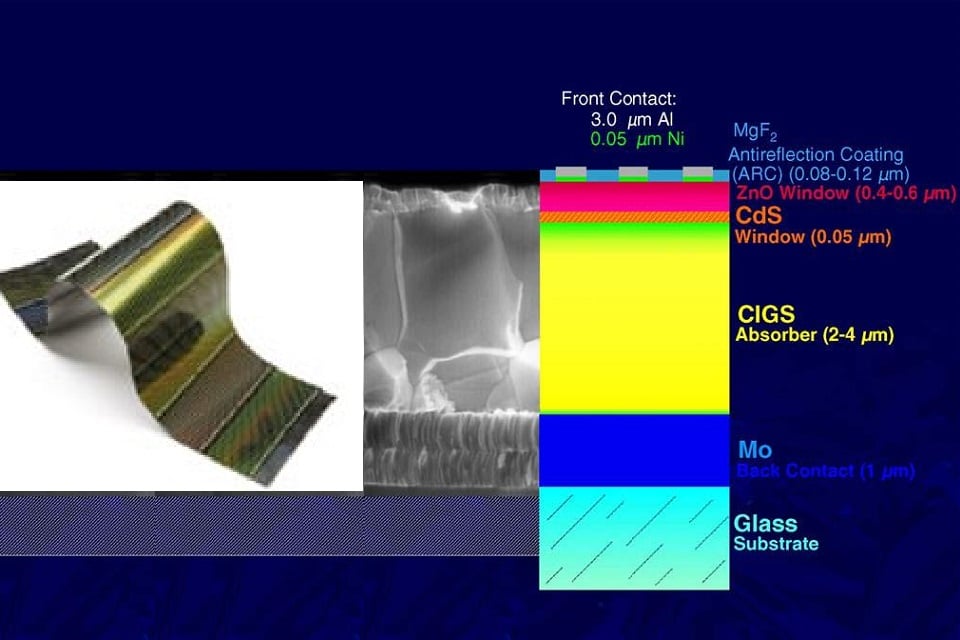

Наиболее распространенная структура устройства для солнечных элементов CIGS показана на диаграмме (см. Структура устройства CIGS). В качестве подложки обычно используют натриево-известковое стекло толщиной около 1-3 миллиметров, так как стеклянные листы содержат натрий, что, как было показано, дает значительное увеличение напряжения в открытом контуре, особенно через пассивацию поверхностных и зерновых границ. Тем не менее, многие компании также рассматривают более легкие и более гибкие подложки, такие как полиимид или металлическая фольга. Металлический слой молибдена (Mo) осаждается (обычно путем распыления), который служит в качестве заднего контакта и отражает большинство неабсорбированного света обратно в абсорбер CIGS. После осаждения молибдена слой абсорбера CIGS p-типа выращивается одним из нескольких уникальных методов. Наверх абсорбер добавляется тонкий буферный слой n-типа. Буфер обычно представляет собой сульфид кадмия (CdS), осаждаемый путем химического осаждения ванны.Буфер покрывают тонким, внутренним слоем оксида цинка (i-ZnO), который покрыт более толстым алюминиевым (Al) легированным слоем ZnO. Слой i-ZnO используется для защиты слоя CdS и абсорбера от повреждения распылением при нанесении слоя стекла ZnO: Al, поскольку последний обычно осаждается распылением постоянного тока, известным как разрушающий процесс. Al-легированный ZnO служит в качестве прозрачного проводящего оксида для сбора и перемещения электронов из ячейки при поглощении как можно меньше света.

Материалы на основе CuInSe2, которые представляют интерес для фотовольтаических приложений, включают в себя несколько элементов из групп I, III и VI в периодической таблице. Эти полупроводники особенно привлекательны для солнечных применений из-за их высоких коэффициентов оптического поглощения и универсальных оптических и электрических характеристик, которые в принципе можно манипулировать и настраивать для конкретной потребности в данном устройстве.

Эффективность конверсии

CIGS в основном используется в виде поликристаллических тонких пленок. Наилучшая эффективность, достигнутая по состоянию на сентябрь 2014 года, составила 21,7%. Команда в Национальной лаборатории возобновляемой энергии достигла 19,9%, рекордной в то время, изменив поверхность CIGS и сделав ее похожей на СНГ. Эти примеры осаждались на стекле, что означало, что продукты не были механически гибкими. В 2013 году ученые из Швейцарских федеральных лабораторий по материаловедению и технологии разработали ячейки CIGS на гибких полимерных пленках с новой рекордной эффективностью 20,4%. Они обеспечивают максимальную эффективность и максимальную гибкость.

Национальная лаборатория возобновляемой энергии США подтвердила 13,8% модульной эффективности крупнотоннажной (метрической) производственной панели и 13% общей площади (и 14,2% площади апертуры) с некоторыми производственными модулями. В сентябре 2012 года немецкий Manz AG представил солнечный модуль CIGS с эффективностью 14,6% на общей поверхности модуля и 15,9% на апертуре, который был произведен на массовом производстве. MiaSolé получила сертифицированную 15,7% эффективность апертуры на модуле 1m2, а Solar Frontier заявила о своей эффективности на уровне 900 см2 на 17,8%.

Более высокая эффективность (около 30%) может быть получена с помощью оптики для концентрации падающего света. Использование галлия увеличивает оптическую полосу пропускания слоя CIGS по сравнению с чистым СНГ, что увеличивает напряжение разомкнутого контура. Относительное изобилие галлия по сравнению с индом снижает затраты.

Лабораторная эффективность CIGS по субстрату

| подложка | Стакан | Стали | алюминий | полимер |

|---|---|---|---|---|

| КПД | 22,9% | 17,7% | 16,2% | 20,4% |

| институт | Солнечная граница (б) | Empa | Empa | Empa |

| Источник: Swissolar, Flisom — презентация Ноябрь 2014 Примечание: (a) лабораторная ячейка размером ~ 0,5 см 2 , (б) |

||||

сравнение

Обычный кристаллический кремний

В отличие от обычных кристаллических кремниевых клеток на основе гомоперехода структура CIGS-клеток представляет собой более сложную систему гетеропереходов. Прямой материал запрещенной зоны, CIGS имеет очень сильное поглощение света, а слой всего 1-2 микрометра (мкм) достаточно для поглощения большей части солнечного света. Для сравнения, для кристаллического кремния требуется гораздо большая толщина около 160-190 мкм.

Активный слой CIGS может осаждаться в поликристаллической форме непосредственно на молибден (Mo), покрытый множеством различных субстратов, таких как стеклянные листы, стальные ленты и пластиковые пленки из полиимида. Это использует меньше энергии, чем плавление большого количества кварцевого песка в электрических печах и выращивание крупных кристаллов, необходимых для обычных кремниевых элементов, и, следовательно, значительно сокращает время окупаемости энергии. Кроме того, в отличие от кристаллического кремния, эти подложки могут быть гибкими.

В высококонкурентной PV-индустрии давление на производителей CIGS увеличилось, что привело к банкротству нескольких компаний, так как цены на обычные кремниевые ячейки в последние годы быстро сокращались. Однако солнечные элементы CIGS стали такими же эффективными, как и многокристаллические кремниевые ячейки — наиболее распространенный тип солнечных элементов. CIGS и CdTe-PV остаются единственными коммерчески успешными тонкопленочными технологиями на глобально быстрорастущем рынке PV.

Другие тонкие пленки

В фотовольтаике «тонкость» обычно относится к так называемым высокоэффективным кремниевым ячейкам первого поколения, которые изготавливаются из объемных пластин толщиной в сотни микрометров. Тонкие пленки жертвуют некоторой эффективностью сбора света, но используют меньше материала. В CIGS эффективность компромисса менее выражена, чем в кремнии. Эффективность записи для тонкопленочных клеток CIGS несколько ниже, чем у CIGS для лабораторных весовых клеток. В 2008 году эффективность СИГС была на самом деле самой высокой по сравнению с результатами, полученными другими тонкопленочными технологиями, такими как фотоэлектричество кадмиевого теллурида (CdTe) или аморфный кремний (a-Si). Солнечные элементы CIS и CGS обеспечивают общую эффективность площади 15,0% и 9,5% соответственно. В 2015 году разрыв с другими тонкопленочными технологиями был закрыт, при этом эффективность записей в лабораториях составила 21,5% для CdTe (FirstSolar) и 21,7% для CIGS (ZSW). (См. Также диаграмму эффективности лучших исследовательских ячеек NREL.)

свойства

Все высокопроизводительные поглотители CIGS в солнечных батареях имеют сходство, не зависящее от технологии производства. Во-первых, они представляют собой поликристаллическую α-фазу, которая имеет кристаллическую структуру халькопирита, показанную на фиг. 3. Второе свойство представляет собой общую кукурузу. Недостаток Cu увеличивает концентрацию основного носителя (дырки) за счет увеличения числа (электрон-принимающих) Cu-вакансий. Когда пленки CIGS богаты (дефицит Cu), поверхностный слой пленки образует упорядоченное дефектное соединение (ODC) со стехиометрией Cu (In, Ga) 3Se5. ODC является n-типом, образуя pn-гомопереход в пленке на границе раздела α-фазы с ODC. Скорость рекомбинации на интерфейсе CIGS / CdS уменьшается за счет присутствия гомоперехода. Снижение рекомбинации интерфейсов, связанное с образованием ODC, продемонстрировано экспериментами, которые показали, что рекомбинация в объеме пленки является основным механизмом потерь в пленках с недостатком Cu, тогда как в пленках с богатой Cu основные потери находятся на интерфейсе CIGS / CdS.

Для оптимальной работы необходимо введение натрия. Идеальная концентрация Na составляет приблизительно 0,1%. Na обычно подают на подложку из натриево-кальциевого стекла, но в процессах, которые не используют этот субстрат, Na следует сознательно добавлять. Полезные эффекты Na включают увеличение удельной электропроводности, текстуры и среднего размера частиц р-типа. Кроме того, включение Na позволяет поддерживать рабочие характеристики при более высоких стехиометрических отклонениях.Моделирование предсказало, что Na на сайте In создает мелкий акцепторный уровень и что Na служит для удаления In на Cu дефектах (донорах), но причины этих преимуществ противоречивы. Na также приписывают катализирующее поглощение кислорода. Кислород пассивирует Se вакансий, которые действуют как компенсирующие доноры и центры рекомбинации.

Сплав СНГ (CuInSe2) с CGS (CuGaSe2) увеличивает запрещенную зону. Для достижения идеальной запрещенной зоны для солнечного элемента с одним соединением, 1,5 эВ, соотношение Ga / (In + Ga) примерно 0,7 является оптимальным. Однако при коэффициентах выше ~ 0,3 производительность устройства снижается. В настоящее время индустрия нацелена на соотношение 0,3 Ga / (In + Ga), что приводит к зазорам между 1,1 и 1,2 эВ.Предполагалось, что снижение производительности обусловлено тем, что CGS не формирует ODC, что необходимо для хорошего интерфейса с CdS.

Устройства с наивысшей эффективностью показывают существенное текстурирование или предпочтительную кристаллографическую ориентацию. Ориентация поверхности (204) наблюдается в устройствах наилучшего качества. Предпочтительно гладкая поверхность поглотителя максимизирует отношение освещенной области к площади интерфейса. Площадь интерфейса увеличивается с шероховатостью, в то время как освещенная область остается постоянной, уменьшая напряжение разомкнутой цепи (VOC). Исследования также связаны с увеличением плотности дефектов до снижения содержания ЛОС. Предполагается, что в рекомбинации в СИГС преобладают нерадиационные процессы. Теоретически рекомбинация может контролироваться при разработке пленки и является неотъемлемой частью материала.

производство

Производство фильма

Наиболее распространенным процессом на основе вакуума является совместное испарение или совместное распыление меди, галлия и индия на подложку при комнатной температуре, а затем отжиг полученной пленки паром селенида. Альтернативным процессом является совместное испарение меди, галлия, индия и селена на нагретую подложку.

Невакуумный альтернативный процесс откладывает наночастицы материалов-предшественников на субстрат, а затем сжимает их на месте. Гальваника — еще одна недорогая альтернатива применению слоя CIGS.

В следующих разделах описаны различные методы обработки осаждения прекурсоров, в том числе распыление металлических слоев при низких температурах, печать чернил, содержащих наночастицы, электроосаждение, и метод, основанный на вафельных связях.

селенизация

Условия поставки и селенизации Se важны для определения свойств и качества пленки. Когда Se поставляется в газовой фазе (например, в виде H2Se или элементарной Se) при высоких температурах, Se становится включенным в пленку абсорбцией и последующей диффузией.На этом этапе, называемом халькогенизацией, возникают сложные взаимодействия с образованием халькогенида. Эти взаимодействия включают образование интерметаллических сплавов Cu-In-Ga, образование промежуточных бинарных соединений металл-селенид и фазовое разделение различных стехиометрических соединений CIGS. Из-за разнообразия и сложности реакций свойства пленки СИГС трудно контролировать.

Источник Se влияет на свойства пленки. H2Se предлагает самую быструю установку Se в поглотитель; 50 at% Se могут быть достигнуты в пленках CIGS при температурах до 400 ° C.Для сравнения, элементный Se только достигает полного включения с реакционными температурами выше 500 ° C. Пленки, образовавшиеся при более низких температурах от элементарного Se, были недостаточны, но имели несколько фаз, включая селениды металлов и различные сплавы. Использование H2Se обеспечивает лучшую композиционную однородность и наибольшие размеры зерен. Однако H2Se является высокотоксичным и классифицируется как экологическая опасность.

Распыление металлических слоев с последующей селенизацией

В этом способе металлическую пленку Cu, In и Ga распыляют при комнатной температуре или вблизи нее и подвергают реакции в атмосфере Se при высокой температуре. Этот процесс имеет более высокую пропускную способность, чем совместное испарение, а композиционная однородность может быть легче достигнута.

Распыление сложного многослойного металла — например, структуры Cu / In / Ga / Cu / In / Ga … — обеспечивает более гладкую поверхность и лучшую кристалличность в абсорбере по сравнению с простым двухслойным (сплав Cu-Ga / In) или трислойное (Cu / In / Ga) распыление. Эти атрибуты приводят к более высокоэффективным устройствам, но формирование многослойного является более сложным процессом осаждения и не заслуживает дополнительного оборудования или сложной сложности процесса. Кроме того, скорости реакции слоев Cu / Ga и Cu / In с Se различны. Если температура реакции недостаточно высока или недостаточно долго удерживается, CIS и CGS образуют отдельные фазы.

Компании, которые использовали аналогичные процессы, включают Showa Shell, Avancis (теперь филиал группы Saint-Gobain), Miasolé, Honda Soltec и Energy Photovoltaics (EPV). Сета-оболочка распылила слой сплава Cu-Ga и слой In с последующей селенизацией в H2Se и серу в H2S. Стадия сульфуризации, по-видимому, пассивирует поверхность способом, подобным CdS, в большинстве других клеток. Таким образом, используемый буферный слой является Cd-бесплатным, устраняя любое воздействие Cd на окружающую среду. Showa Shell сообщила о максимальной эффективности модуля 13,6%, в среднем 11,3% для подложек 3600 см2. Shell Solar использует ту же технику, что и Showa Shell для создания поглотителя; однако их слой CdS происходит от химического осаждения из паровой фазы. Модули, продаваемые Shell Solar, составляют 9,4% эффективности модуля.

Миасол закупал венчурные фонды для своего процесса и наращивания. Однако мало известно об их процессе, превышающем заявленную эффективность от 9 до 10% для модулей.

EPV использует гибрид между совместным испарением и распылением, в котором In и Ga испаряются в атмосфере Se. Затем следуют Cu-распыление и селенизация. Наконец, In и Ga снова выпариваются в присутствии Se. На основе измерений Холла эти пленки имеют низкую концентрацию носителей и относительно высокую подвижность. Пленки EPV имеют низкую концентрацию дефектов.

Халькогенизация исходных слоев частиц

В этом методе в качестве предшественников роста CIGS используются металлические или оксидно-оксидные наночастицы. Эти наночастицы обычно суспендируют в водном растворе, а затем наносят на большие площади различными способами, такими как печать. Затем пленку дегидратируют и, если предшественники представляют собой оксиды металлов, уменьшаются в атмосфере H2 / N2. После обезвоживания оставшаяся пористая пленка спекается и селенизируется при температурах выше 400 ° С.

Nanosolar и International Solar Electric Technology (ISET) безуспешно пытались расширить этот процесс. ISET использует частицы оксида, в то время как Nanosolar не обсуждал его чернила.Преимущества этого процесса включают однородность на больших площадях, невакуумное или низковакуумное оборудование и адаптируемость к производству рулонов к рулону. По сравнению с слоями предшественника ламинарного металла спеченные наночастицы селизуются быстрее. Повышенная скорость является результатом большей площади поверхности, связанной с пористостью. Пористость создает более грубые поверхности абсорбера. Использование прекурсоров в виде частиц позволяет печатать на большом количестве субстратов при использовании материалов на 90% и более. Небольшие исследования и разработки поддерживали эту технику.

Nanosolar сообщила, что эффективность ячейки (не модуля) составляет 14%, однако это не было подтверждено ни одним национальным лабораторным тестированием, ни они не позволяли проводить инспекции на месте. В независимом тестировании поглотитель ISET имел 2-й наименьший КПД на уровне 8,6%. Тем не менее, все модули, которые избили модуль ISET, были испарены, процесс, который имеет недостатки в производстве и более высокие затраты. Образец ISET больше всего пострадал от низкого содержания ЛОС и низкого коэффициента заполнения, что свидетельствует о грубой поверхности и / или большом количестве дефектов, способствующих рекомбинации. В связи с этими проблемами фильм имел плохие транспортные свойства, в том числе низкую подвижность Холла и короткое время его службы.

Электроосаждение с последующей селенизацией

Прекурсоры могут осаждаться путем электроосаждения. Существуют две методологии: осаждение элементарных слоистых структур и одновременное осаждение всех элементов (включая Se). Оба метода требуют термической обработки в атмосфере Se для изготовления качественных пленок устройства. Поскольку электроосаждение требует электропроводных электродов, металлическая фольга является логическим субстратом. Электроосаждение элементарных слоев аналогично распылению элементарных слоев.

Одновременное осаждение использует рабочий электрод (катод), противоэлектрод (анод) и электрод сравнения. В качестве рабочего электрода в промышленных процессах используется подложка из металлической фольги. Инертный материал обеспечивает противоэлектрод, а эталонный электрод измеряет и контролирует потенциал. Контрольный электрод позволяет осуществлять процесс потенциостатически, позволяя контролировать потенциал подложки.

Одновременное электроосаждение должно преодолеть тот факт, что стандартные восстановительные потенциалы элементов не равны, что приводит к преимущественному осаждению одного элемента. Эта проблема обычно устраняется путем добавления противодействия ионам в раствор для каждого осаждаемого иона (Cu2 +, Se4 +, In3 + и Ga3 +), тем самым изменяя потенциал восстановления ионов. Кроме того, система Cu-Se имеет сложное поведение, и состав пленки зависит от отношения потока ионов Se4 + / Cu2 +, которое может меняться по поверхности пленки. Для этого необходимо, чтобы концентрации предшественников и потенциал осаждения были оптимизированы. Даже с оптимизацией воспроизводимость низка на больших площадях из-за изменений состава и потенциальных падений вдоль подложки.

Полученные пленки имеют небольшие зерна, богаты Cu и обычно содержат фазы Cu2-xSex вместе с примесями из раствора. Для повышения кристалличности требуется отжиг. Для эффективности, превышающей 7%, требуется коррекция стехиометрии. Коррекция была первоначально выполнена с помощью высокотемпературного физического осаждения из паровой фазы, что нецелесообразно в промышленности.

В настоящее время Solopower производит клетки с эффективностью преобразования 13,7% согласно NREL.

Прекурсорная комбинация методом вафельной склеивания

В этом процессе две разные пленки-предшественники наносят отдельно на подложку и суперстраницу. Пленки спрессовываются вместе и нагревают до выпуска пленки из многоразового суперстрата, оставляя поглотитель CIGS на подложке. Heliovolt запатентовал эту процедуру и назвал ее процессом FASST. В принципе, прекурсоры могут осаждаться при низкой температуре с использованием недорогих методов осаждения, снижая стоимость модулей. Однако в первых поколениях продуктов используются методы с более высокой температурой PVD и не достигают полного снижения затрат. В этом процессе могут быть использованы гибкие субстраты.

Типичные характеристики пленки не известны за пределами компании, так как никакие исследования не проводились независимыми финансируемыми лабораториями. Однако Heliovolt заявила, что эффективность верхней клетки составляет 12,2%.

выпаривание

Совместное испарение или соосаждение является наиболее распространенным методом изготовления СИГС. Процесс соосаждения Boeing откладывает бислоиды CIGS с различными стехиометриями на нагретую подложку и позволяет им смешивать.

NREL разработала еще один процесс, который включает в себя три этапа осаждения и изготовил текущий рекордный рекорд эффективности CIGS на уровне 20,3%. Первым шагом в методе NREL является соосаждение In, Ga и Se. За этим следует, что Cu и Se осаждаются при более высокой температуре, чтобы обеспечить диффузию и перемешивание элементов. На заключительной стадии In, Ga и Se снова осаждаются, чтобы сделать общий состав Cu недостаточным.

Würth Solar начал производить ячейки CIGS с использованием встроенной системы совместного испарения в 2005 году с эффективностью модулей от 11% до 12%. Они открыли еще один производственный объект и продолжали повышать эффективность и доходность.Другие компании, расширяющие процессы совместного испарения, включают Global Solar и Ascent Solar. Global Solar использовала встроенный трехступенчатый процесс осаждения. На всех этапах Se в избытке подается пара. In и Ga сначала выпаривают, а затем Cu, а затем In и Ga, чтобы сделать пленку Cu недостаточной. Эти фильмы были весьма благоприятны в отношении других производителей и поглотителей, выращиваемых в NREL и Институте конверсии энергии (IEC). Однако модули фильмов Global Solar также не работали. Свойство, в котором модуль, который, по всей видимости, выполнялся недостаточно, был низким содержанием летучих органических соединений, что характерно для высокой плотности дефектов и высоких скоростей рекомбинации. Поглощающий слой Global Solar превосходил поглотитель NREL в течение жизни носителя и подвижности зала. Однако, как завершенные клетки, образец NREL выполнялся лучше. Это свидетельствует о плохом интерфейсе CIGS / CdS, возможно, из-за отсутствия поверхностного слоя ODC на глобальной солнечной пленке.

Недостатки включают проблемы однородности на больших площадях и связанную с этим сложность сосуществующих элементов в встроенной системе. Кроме того, высокие темпы роста повышают тепловой бюджет и затраты. Кроме того, совместное испарение из-за низкого использования материала (осаждение на стенки камеры вместо подложки, особенно для селена) и дорогостоящее вакуумное оборудование. Способ повышения использования Se заключается в использовании процесса крекинга селена с помощью термического или плазменного синтеза, который может быть связан с источником ионного пучка для осаждения с помощью ионного пучка.

Химическое осаждение из паровой фазы

Химическое осаждение из паровой фазы (CVD) было реализовано несколькими способами для осаждения CIGS. Процессы включают в себя атмосферное давление металлоорганического CVD (AP-MOCVD), CVD с плазменным усилением (PECVD), MOCVD низкого давления (LP-MOCVD) и MOCVD с поддержкой аэрозоля (AA-MOCVD). Исследования пытаются перейти от предшественников с двумя источниками к прекурсорам с одним источником. Несколько исходных предшественников должны быть однородно перемешаны, а скорости потока предшественников должны храниться при правильной стехиометрии. Методы предшественников с одним источником не страдают от этих недостатков и должны обеспечивать лучший контроль состава пленки.

По состоянию на 2014 год CVD не использовался для коммерческого синтеза CIGS. Пленки с CVD обладают низкой эффективностью и низким содержанием летучих органических соединений, что частично связано с высокой концентрацией дефектов. Кроме того, поверхности пленки, как правило, довольно грубые, что способствует дальнейшему уменьшению содержания ЛОС. Однако требуемый дефицит Cu был достигнут с использованием AA-MOCVD наряду с ориентацией кристалла (112).

Температуры осаждения CVD ниже, чем температуры, используемые для других процессов, таких как совместное испарение и селенизация металлических предшественников. Поэтому CVD имеет более низкий тепловой бюджет и снижает затраты. Потенциальные проблемы с производством включают трудности, связанные с преобразованием CVD в встроенный процесс, а также за счет обработки летучих предшественников.

Электрораспыление

Пленки СНГ могут быть получены электрораспылением. Эта технология включает в себя распыление распылением краски, содержащей наночастицы CIS, на субстрат непосредственно, а затем спекание в инертной среде. Основным преимуществом этого метода является то, что процесс происходит при комнатной температуре, и этот процесс можно присоединить с помощью какой-либо системы непрерывного или массового производства, такой как механизм производства рулона.