Une cellule solaire en cuivre-indium-gallium-séléniure (ou cellule CIGS, parfois une cellule CI (G) S ou CIS) est une cellule solaire à couche mince utilisée pour convertir la lumière solaire en énergie électrique. Il est fabriqué en déposant une mince couche de cuivre, d’indium, de gallium et de séléniure sur un support en verre ou en plastique, ainsi que des électrodes à l’avant et à l’arrière pour recueillir le courant. Le matériau ayant un coefficient d’absorption élevé et absorbant fortement la lumière du soleil, un film beaucoup plus mince est nécessaire par rapport aux autres matériaux semi-conducteurs.

CIGS est l’une des trois principales technologies PV à couche mince, les deux autres étant le tellurure de cadmium et le silicium amorphe. Comme ces matériaux, les couches CIGS sont suffisamment minces pour être flexibles, leur permettant d’être déposées sur des substrats flexibles.Cependant, comme toutes ces technologies utilisent généralement des techniques de dépôt à haute température, les meilleures performances proviennent normalement des cellules déposées sur du verre, même si les avancées dans le dépôt à basse température des cellules CIGS ont effacé une grande partie de cette différence de performance. CIGS surpasse le silicium polycristallin au niveau de la cellule, mais l’efficacité de son module est encore inférieure, en raison d’une conversion ascendante moins mature.

La part de marché des films minces stagne autour de 15%, laissant le reste du marché PV aux cellules solaires conventionnelles en silicium cristallin. En 2013, la part de marché des seuls CIGS était d’environ 2% et toutes les technologies à couches minces combinées sont tombées en dessous de 10%. Les cellules CIGS continuent d’être développées, car elles promettent d’atteindre une efficacité similaire à celle du silicium, tout en maintenant leurs faibles coûts, comme c’est généralement le cas pour la technologie des couches minces. Les principaux fabricants de systèmes photovoltaïques CIGS étaient les sociétés maintenant en faillite Nanosolar et Solyndra. Le leader actuel du marché est la société japonaise Solar Frontier, Global Solar et GSHK Solar qui produisent des modules solaires sans métaux lourds tels que le cadmium ou le plomb.

Propriétés

CIGS est un matériau semi-conducteur composé de I-III-VI2 composé de cuivre, d’indium, de gallium et de sélénium. Le matériau est une solution solide de séléniure de cuivre indium (souvent abrégé « CIS ») et de séléniure de cuivre et de gallium, avec une formule chimique de CuInxGa (1-x) Se2, la valeur de x pouvant varier de 1 (séléniure de cuivre indium pur) à 0 (pur cuivre séléniure de gallium).C’est un semi-conducteur à liaison tétraédrique, avec la structure cristalline de la chalcopyrite. La bande interdite varie continuellement avec x d’environ 1,0 eV (pour le séléniure de cuivre-indium) à environ 1,7 eV (pour le séléniure de cuivre-gallium).

CIGS a un coefficient d’absorption exceptionnellement élevé de plus de 105 / cm pour des photons de 1,5 eV et plus d’énergie. Les cellules solaires CIGS avec une efficacité d’environ 20% ont été revendiquées par le Laboratoire national des énergies renouvelables (NREL), les Laboratoires fédéraux suisses pour la science et la technologie des matériaux (Empa) et le Zentrum allemand pour la sécurité et la sécurité (ZSW). pour l’énergie solaire et la recherche sur l’hydrogène), qui est le record à ce jour pour toute cellule solaire à couche mince.

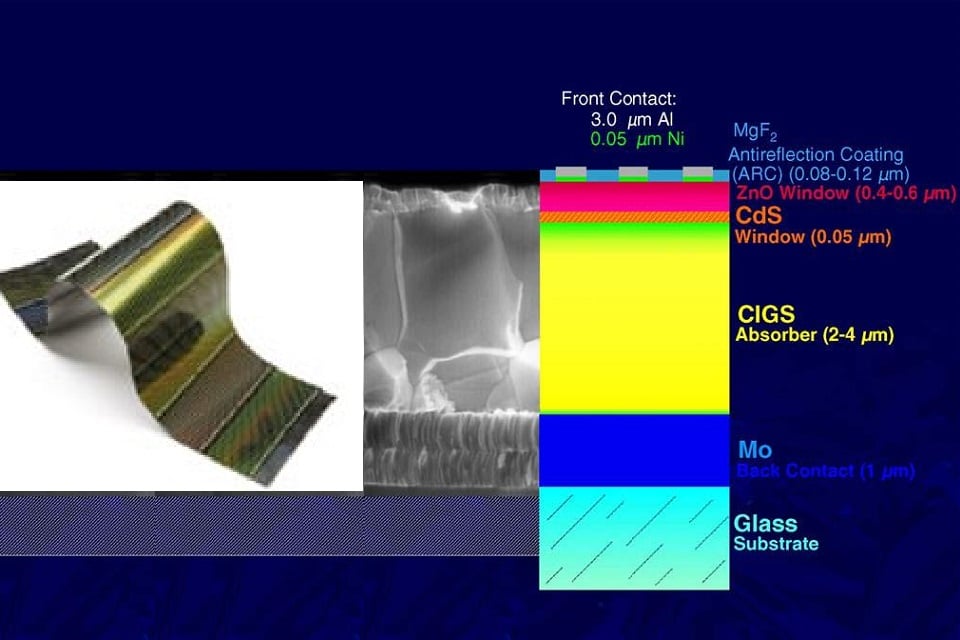

Structure

La structure de périphérique la plus courante pour les cellules solaires CIGS est illustrée dans le diagramme (voir Structure d’un périphérique CIGS). Un verre sodocalcique d’environ 1 à 3 millimètres d’épaisseur est couramment utilisé comme substrat, car les feuilles de verre contiennent du sodium, dont on a montré qu’il produisait une augmentation importante de la tension en circuit ouvert, notamment par la passivation des défauts de surface et des joints de grains. Cependant, de nombreuses entreprises se tournent également vers des substrats plus légers et plus flexibles tels que les feuilles de polyimide ou de métal. Une couche de métal au molybdène (Mo) est déposée (généralement par pulvérisation) qui sert de contact arrière et renvoie la plus grande partie de la lumière non absorbée dans l’absorbeur CIGS. Après le dépôt de molybdène, une couche d’absorbant CIGS de type p est cultivée par l’un de plusieurs procédés uniques. Une couche tampon mince de type n est ajoutée sur l’absorbeur. Le tampon est typiquement du sulfure de cadmium (CdS) déposé par dépôt chimique en bain. Le tampon est recouvert d’une mince couche d’oxyde de zinc intrinsèque (i-ZnO) qui est coiffée d’une couche de ZnO dopée à l’aluminium (Al) plus épaisse.La couche i-ZnO est utilisée pour protéger le CdS et la couche d’absorbeur contre les dommages de pulvérisation lors du dépôt de la couche de fenêtre ZnO: Al, cette dernière étant généralement déposée par pulvérisation cathodique, processus nocif. Le ZnO dopé à l’Al sert d’oxyde conducteur transparent pour collecter et déplacer les électrons hors de la cellule tout en absorbant le moins de lumière possible.

Les matériaux à base de CuInSe2 qui présentent un intérêt pour les applications photovoltaïques comprennent plusieurs éléments des groupes I, III et VI du tableau périodique. Ces semi-conducteurs sont particulièrement intéressants pour les applications solaires en raison de leurs coefficients d’absorption optique élevés et de leurs caractéristiques optiques et électriques polyvalentes, qui peuvent en principe être manipulées et réglées pour un besoin spécifique dans un appareil donné.

Efficacité de conversion

CIGS est principalement utilisé sous la forme de films minces polycristallins. La meilleure efficacité obtenue en septembre 2014 était de 21,7%. Une équipe du Laboratoire national des énergies renouvelables a atteint 19,9%, un record à ce moment-là, en modifiant la surface du CIGS et en la faisant ressembler à CIS. Ces exemples ont été déposés sur du verre, ce qui signifie que les produits n’étaient pas flexibles d’un point de vue mécanique. En 2013, des scientifiques des laboratoires fédéraux de science et technologie des matériaux ont mis au point des cellules CIGS sur des feuilles de polymère flexibles avec un nouveau rendement record de 20,4%. Celles-ci affichent à la fois la plus grande efficacité et la plus grande flexibilité.

Le Laboratoire national des énergies renouvelables des États-Unis a confirmé l’efficacité de 13,8% d’un module de production de grande surface (mètres carrés) et de 13% de la superficie totale (et de 14,2% de la surface des ouvertures) avec certains modules de production. En septembre 2012, la société allemande Manz AG a présenté un module solaire CIGS avec une efficacité de 14,6% sur la surface totale du module et de 15,9% sur l’ouverture, produite sur une installation de production de masse. MiaSolé a obtenu un rendement certifié de 15,7% de la surface d’ouverture sur un module de production de 1 m2, et Solar Frontier a déclaré un rendement de 17,8% sur un module de 900 cm2.

Des rendements plus élevés (environ 30%) peuvent être obtenus en utilisant l’optique pour concentrer la lumière incidente. L’utilisation du gallium augmente la bande interdite optique de la couche CIGS par rapport à la CEI pure, augmentant ainsi la tension en circuit ouvert. L’abondance relative du gallium par rapport à l’indium diminue les coûts.

Laboratoire enregistre l’efficacité de CIGS par substrat

| Substrat | Verre | Acier | Aluminium | Polymère |

|---|---|---|---|---|

| Efficacité | 22,9% | 17,7% | 16,2% | 20,4% |

| Institut | Frontière Solaire (b) | Empa | Empa | Empa |

| Source: Swissolar, Flisom – présentation novembre 2014 Note: (a) cellule de laboratoire avec ~ 0,5 cm 2 , (b) |

||||

Comparaison

Silicium cristallin conventionnel

Contrairement aux cellules au silicium cristallin classiques basées sur une homojonction, la structure des cellules CIGS est un système d’hétérojonction plus complexe. Un matériau à bande interdite directe, le CIGS présente une très forte absorption de lumière et une couche de seulement 1 à 2 micromètres (µm) suffit à absorber la majeure partie de la lumière solaire. Par comparaison, une épaisseur beaucoup plus grande d’environ 160 à 190 µm est requise pour le silicium cristallin.

La couche CIGS active peut être déposée sous une forme polycristalline directement sur du molybdène (Mo) revêtu sur divers substrats différents tels que des feuilles de verre, des bandes d’acier et des feuilles de plastique en polyimide. Cela utilise moins d’énergie que la fusion de grandes quantités de sable de quartz dans les fours électriques et la croissance de gros cristaux, nécessaires aux cellules de silicium conventionnelles, et réduit ainsi considérablement son temps de retour énergétique. Contrairement au silicium cristallin, ces substrats peuvent être flexibles.

Dans l’industrie hautement compétitive de l’industrie photovoltaïque, la pression sur les fabricants de CIGS s’est accrue, entraînant la faillite de plusieurs entreprises, les prix des cellules au silicium conventionnelles ayant rapidement diminué ces dernières années. Cependant, les cellules solaires CIGS sont devenues aussi efficaces que les cellules de silicium multicristallin, le type de cellules solaires le plus courant. CIGS et CdTe-PV restent les deux seules technologies à couches minces commercialement performantes sur un marché mondial en croissance rapide.

Autres couches minces

En photovoltaïque, la «minceur» fait généralement référence aux cellules de silicium à haute efficacité dites «de première génération», fabriquées à partir de tranches de masse de plusieurs centaines de micromètres d’épaisseur. Les films minces sacrifient une certaine efficacité de collecte de la lumière mais utilisent moins de matière. Dans CIGS, le compromis d’efficacité est moins sévère que dans le silicium. L’efficacité record pour les cellules CIGS en couches minces est légèrement inférieure à celle des cellules CIGS pour les cellules de haute performance à l’échelle du laboratoire.En 2008, l’efficacité du CIGS était de loin la plus élevée par rapport à celle obtenue avec d’autres technologies à couche mince telles que le photovoltaïque au tellurure de cadmium (CdTe) ou le silicium amorphe (a-Si). Les cellules solaires CIS et CGS offrent une efficacité de surface totale de 15,0% et 9,5%, respectivement. En 2015, l’écart avec les autres technologies de couches minces a été comblé, avec des rendements record dans les laboratoires de 21,5% pour le CdTe (FirstSolar) et de 21,7% pour le CIGS (ZSW). (Voir aussi le tableau d’efficacité des cellules de recherche NREL.)

Propriétés

Tous les absorbeurs CIGS hautes performances des cellules solaires présentent des similitudes indépendantes de la technique de production. Premièrement, il s’agit de la phase α polycristalline qui présente la structure cristalline de la chalcopyrite représentée sur la figure 3. La seconde propriété est une déficience globale. Une carence en Cu augmente la concentration (trou) de porteurs majoritaires en augmentant le nombre de lacunes de Cu (acceptant les électrons). Lorsque les films de CIGS sont riches (Cu déficient), la couche de surface du film forme un composé de défaut ordonné (ODC) avec une stoechiométrie de Cu (In, Ga) 3Se5. L’ODC est de type n, formant une homojonction pn dans le film à l’interface entre la phase α et l’ODC. La vitesse de recombinaison à l’interface CIGS / CdS est diminuée par la présence de l’homojonction. La baisse de recombinaison d’interface attribuable à la formation d’ODC est démontrée par des expériences qui ont montré que la recombinaison dans la majeure partie du film est le principal mécanisme de perte dans les films déficients en Cu, tandis que dans les films riches en Cu, l’interface CIGS / CdS constitue la principale perte.

L’incorporation de sodium est nécessaire pour des performances optimales. La concentration de Na idéale est estimée à environ 0,1%. Le Na est généralement fourni par le substrat en verre sodocalcique, mais dans les procédés qui n’utilisent pas ce substrat, le Na doit être ajouté délibérément. Les effets bénéfiques de Na comprennent des augmentations de la conductivité de type p, de la texture et de la taille moyenne des grains. De plus, l’incorporation de Na permet de maintenir la performance sur des écarts stoechiométriques plus importants. Les simulations ont prédit que le Na sur un site In crée un niveau accepteur peu profond et que le Na sert à éliminer les défauts In sur Cu (donneurs), mais les raisons de ces avantages sont controversées. Na est également crédité pour catalyser l’absorption d’oxygène. L’oxygène passivate les postes vacants qui agissent comme des donneurs compensateurs et des centres de recombinaison.

Allier CIS (CuInSe2) avec CGS (CuGaSe2) augmente la bande interdite. Pour atteindre la bande interdite idéale pour une cellule solaire à une seule jonction, 1,5 eV, un rapport Ga / (In + Ga) d’environ 0,7 est optimal. Cependant, à des rapports supérieurs à ~ 0,3, les performances de l’appareil diminuent. L’industrie cible actuellement le ratio de 0,3 Ga / (In + Ga), ce qui se traduit par des bandes interdites comprises entre 1,1 et 1,2 eV. La baisse des performances a été postulée comme étant le résultat de la CGS ne formant pas l’ODC, ce qui est nécessaire pour une bonne interface avec le CdS.

Les dispositifs les plus efficaces présentent une texture substantielle ou une orientation cristallographique préférée. Une orientation de surface (204) est observée dans les meilleurs appareils de qualité. Une surface lisse d’absorbeur est préférée pour maximiser le rapport entre la zone éclairée et la zone de l’interface. La surface de l’interface augmente avec la rugosité tandis que la zone éclairée reste constante, ce qui diminue la tension en circuit ouvert (COV). Des études ont également établi un lien entre une augmentation de la densité de défauts et une diminution des COV. Il a été suggéré que la recombinaison dans les CIGS était dominée par des processus non radiatifs. Théoriquement, la recombinaison peut être contrôlée par l’ingénierie du film et est extrinsèque au matériau.

Production

Production du film

Le procédé sous vide le plus courant consiste à co-évaporer ou à co-pulvériser le cuivre, le gallium et l’indium sur un substrat à température ambiante, puis à recuire le film résultant avec une vapeur de séléniure. Un procédé alternatif consiste à co-évaporer le cuivre, le gallium, l’indium et le sélénium sur un substrat chauffé.

Un procédé alternatif non basé sur le vide dépose des nanoparticules des matériaux précurseurs sur le substrat, puis les fritte in situ. La galvanoplastie est une autre alternative peu coûteuse pour appliquer la couche CIGS.

Les sections suivantes décrivent les différentes techniques de traitement des dépôts de précurseurs, notamment la pulvérisation de couches métalliques à basse température, l’impression d’encres contenant des nanoparticules, l’électrodéposition et une technique inspirée par la liaison de plaquettes.

Selenization

L’environnement d’approvisionnement et de sélénation de Se est important pour déterminer les propriétés et la qualité du film. Lorsque Se est fourni en phase gazeuse (par exemple sous forme de H2Se ou de Se élémentaire) à des températures élevées, le Se est incorporé dans le film par absorption et diffusion ultérieure. Au cours de cette étape, appelée chalcogénisation, des interactions complexes se produisent pour former un chalcogénure. Ces interactions comprennent la formation d’alliages intermétalliques Cu-In-Ga, la formation de composés binaires intermédiaires métal-séléniure et la séparation de phases de divers composés CIGS stœchiométriques. En raison de la variété et de la complexité des réactions, les propriétés du film CIGS sont difficiles à contrôler.

La source Se affecte les propriétés du film résultant. H2Se offre l’incorporation de Se la plus rapide dans l’absorbeur; 50% de Se peuvent être obtenus dans des films CIGS à des températures aussi basses que 400 ° C. En comparaison, le Se élémentaire ne permet une incorporation complète avec des températures de réaction supérieures à 500 ° C. Les films formés à des températures inférieures à partir du Se élémentaire étaient déficients en Se, mais présentaient de multiples phases comprenant des séléniures métalliques et divers alliages. L’utilisation de H2Se fournit la meilleure uniformité de composition et les plus grandes tailles de grain. Cependant, H2Se est hautement toxique et est classé comme un danger pour l’environnement.

Pulvérisation de couches métalliques suivie d’une sélénisation

Dans cette méthode, un film métallique de Cu, In et Ga est pulvérisé à température ambiante ou proche de la température ambiante et mis à réagir dans une atmosphère Se à haute température.Ce processus a un débit plus élevé que la coévaporation et l’uniformité de la composition peut être plus facilement atteinte.

La pulvérisation d’un multicouche de métal – par exemple une structure Cu / In / Ga / Cu / In / Ga … – produit une surface plus lisse et une meilleure cristallinité dans l’absorbeur par rapport à une bicouche simple (alliage Cu-Ga / In) ou pulvérisation à trois couches (Cu / In / Ga). Ces attributs conduisent à des dispositifs plus efficaces, mais la formation du multicouche est un processus de dépôt plus complexe et ne mérite pas l’équipement supplémentaire ou la complexité de processus supplémentaire. De plus, les vitesses de réaction des couches Cu / Ga et Cu / In avec Se sont différentes. Si la température de la réaction n’est pas suffisamment élevée ou n’est pas maintenue suffisamment longtemps, le CIS et le CGS forment des phases séparées.

Parmi les sociétés utilisant actuellement des processus similaires, on peut citer Showa Shell, Avancis (désormais filiale du groupe Saint-Gobain), Miasolé, Honda Soltec et Energy Photovoltaics (EPV). Showa Shell a pulvérisé une couche d’alliage Cu-Ga et une couche In, suivie d’une sélénation dans H2Se et d’une sulfuration dans H2S. L’étape de sulfuration semble passiver la surface d’une manière similaire à celle du CdS dans la plupart des autres cellules. Ainsi, la couche tampon utilisée ne contient pas de Cd, ce qui élimine tout impact environnemental du Cd. Showa Shell a signalé une efficacité maximale de 13,6% pour les modules, avec une moyenne de 11,3% pour les substrats de 3600 cm2. Shell Solar utilise la même technique que Showa Shell pour créer l’absorbeur. cependant, leur couche de CdS provient du dépôt chimique en phase vapeur. Les modules vendus par Shell Solar revendiquent une efficacité de module de 9,4%.

Miasole avait acheté des fonds de capital-risque pour son processus et son expansion. Cependant, on en sait peu sur leur processus au-delà de leur efficacité déclarée de 9 à 10% pour les modules.

EPV utilise un hybride entre coévaporation et pulvérisation cathodique dans lequel In et Ga sont évaporés dans une atmosphère Se. Ceci est suivi par la pulvérisation de Cu et la sélénisation. Enfin, In et Ga sont à nouveau évaporés en présence de Se. Sur la base des mesures de Hall, ces films présentent une faible concentration de porteurs et une mobilité relativement élevée. Les films EPV ont une faible concentration de défauts.

Chalcogénisation de couches de précurseurs particulaires

Dans cette méthode, des nanoparticules de métal ou d’oxyde de métal sont utilisées comme précurseurs pour la croissance de CIGS. Ces nanoparticules sont généralement mises en suspension dans une solution aqueuse puis appliquées sur de grandes surfaces par diverses méthodes, telles que l’impression. Le film est ensuite déshydraté et, si les précurseurs sont des oxydes métalliques, réduit dans une atmosphère H2 / N2. Après la déshydratation, le film poreux restant est fritté et sélénisé à des températures supérieures à 400 ° C.

Nanosolar et International Solar Electric Technology (ISET) ont tenté sans succès d’intensifier ce processus. ISET utilise des particules d’oxyde, tandis que Nanosolar n’a pas discuté de son encre.Les avantages de ce procédé incluent l’uniformité sur de grandes surfaces, des équipements sans vide ou à faible vide et l’adaptabilité à la fabrication en rouleau à rouleau. Par rapport aux couches de précurseurs de métaux laminaires, les nanoparticules frittées se sélénisent plus rapidement. La vitesse accrue résulte de la plus grande surface associée à la porosité. La porosité produit des surfaces d’absorption plus rugueuses. L’utilisation de précurseurs de particules permet d’imprimer sur une grande variété de substrats avec une utilisation des matériaux de 90% ou plus. Peu de recherche et développement ont soutenu cette technique.

Nanosolar a signalé une efficacité de 14% pour les cellules (et non pour les modules), mais cela n’a pas été vérifié par des tests de laboratoire nationaux et n’a pas permis des inspections sur place.Lors des essais indépendants, l’absorbeur de l’ISET a obtenu le deuxième rendement le plus faible, avec 8,6%. Cependant, tous les modules qui ont battu le module ISET ont été co-évaporés, un processus qui présente des inconvénients de fabrication et des coûts plus élevés. L’échantillon de l’ISET a souffert le plus de la faible teneur en COV et du faible facteur de remplissage, indiquant une surface rugueuse et / ou un grand nombre de défauts facilitant la recombinaison. En relation avec ces problèmes, le film présentait de mauvaises propriétés de transport, notamment une faible mobilité de Hall et une faible durée de vie des porteuses.

Electrodéposition suivie d’une sélénisation

Les précurseurs peuvent être déposés par électrodéposition. Deux méthodologies existent: le dépôt des structures en couches élémentaires et le dépôt simultané de tous les éléments (y compris Se).Les deux méthodes nécessitent un traitement thermique dans une atmosphère Se pour produire des films de qualité. Comme l’électrodéposition nécessite des électrodes conductrices, les feuilles de métal constituent un substrat logique. L’électrodéposition des couches élémentaires est similaire à la pulvérisation des couches élémentaires.

Le dépôt simultané utilise une électrode de travail (cathode), une contre-électrode (anode) et une électrode de référence. Un substrat en feuille de métal est utilisé comme électrode de travail dans les processus industriels. Un matériau inerte fournit la contre-électrode et l’électrode de référence mesure et contrôle le potentiel. L’électrode de référence permet d’effectuer le processus de manière potentiostatique, permettant de contrôler le potentiel du substrat.

L’électrodéposition simultanée doit surmonter le fait que les potentiels de réduction standard des éléments ne sont pas égaux, ce qui entraîne un dépôt préférentiel d’un seul élément. Ce problème est généralement résolu en ajoutant des ions antagonistes en solution pour chaque ion à déposer (Cu2 +, Se4 +, In3 + et Ga3 +), modifiant ainsi le potentiel de réduction de cet ion. De plus, le système Cu-Se a un comportement compliqué et la composition du film dépend du rapport de flux d’ions Se4 + / Cu2 + qui peut varier sur la surface du film. Cela nécessite d’optimiser les concentrations de précurseurs et le potentiel de dépôt. Même avec une optimisation, la reproductibilité est faible sur de grandes surfaces en raison des variations de composition et des chutes de potentiel le long du substrat.

Les films résultants ont de petits grains, sont riches en Cu et contiennent généralement des phases Cu2-xSex ainsi que des impuretés de la solution. Un recuit est nécessaire pour améliorer la cristallinité. Pour des rendements supérieurs à 7%, une correction stœchiométrique est requise. La correction a été effectuée à l’origine par dépôt physique en phase vapeur à haute température, ce qui n’est pas pratique dans l’industrie.

Solopower produit actuellement des cellules avec un rendement de conversion de 13,7%, conformément à NREL.

Combinaison de précurseurs par une technique inspirée du collage de plaquettes

Dans ce procédé, deux films précurseurs différents sont déposés séparément sur un substrat et un superstrat. Les films sont pressés ensemble et chauffés pour libérer le film de la superstrate réutilisable, laissant un absorbeur CIGS sur le substrat. Heliovolt a breveté cette procédure et l’a appelée le processus FASST. En principe, les précurseurs peuvent être déposés à basse température en utilisant des techniques de dépôt à faible coût, ce qui réduit le coût du module.Cependant, les premières générations de produits utilisent des méthodes PVD à haute température et n’atteignent pas le potentiel de réduction des coûts. Des substrats flexibles pourraient éventuellement être utilisés dans ce processus.

Les caractéristiques typiques d’un film ne sont pas connues en dehors de l’entreprise, aucune recherche n’ayant été menée par des laboratoires financés de manière indépendante. Cependant, Heliovolt a déclaré une efficacité de cellule supérieure de 12,2%.

Coévaporation

La coévaporation, ou codéposition, est la technique de fabrication de CIGS la plus répandue. Le processus de coévaporation de Boeing dépose des bicouches de CIGS avec différentes stœchiométries sur un substrat chauffé et leur permet de se mélanger.

NREL a mis au point un autre processus qui comprend trois étapes de dépôt et produit le détenteur actuel du dossier d’efficacité du CIGS à 20,3%. La première étape de la méthode de NREL est la codéposition de In, Ga et Se. Ceci est suivi par Cu et Se déposés à une température plus élevée pour permettre la diffusion et le mélange des éléments. Au stade final In, Ga et Se sont à nouveau déposés pour rendre la composition globale Cu déficiente.

Würth Solar a commencé à produire des cellules CIGS en 2005 en utilisant un système de coévaporation en ligne avec des rendements de module compris entre 11% et 12%. Ils ont ouvert une autre usine de production et ont continué d’améliorer leur efficacité et leur rendement. Global Solar et Ascent Solar sont d’autres sociétés qui ont intensifié leurs processus de coévaporation.Global Solar a utilisé un processus de dépôt en trois étapes en ligne. Dans toutes les étapes, Se est fourni en excès dans la phase vapeur. In et Ga sont d’abord évaporés suivis de Cu, puis d’In et de Ga pour rendre le film Cu déficient. Ces films ont eu des résultats assez positifs par rapport aux autres fabricants et aux absorbeurs développés à NREL et à l’Institute for Energy Conversion (IEC).Cependant, les modules des films de Global Solar n’ont pas été aussi performants. La propriété dans laquelle le module le plus évidemment sous-performé était une faible teneur en COV, qui est caractéristique d’une densité de défauts élevée et de vitesses de recombinaison élevées. La couche absorbante de Global Solar a surpassé l’absorbeur NREL en termes de durée de vie des porteurs et de mobilité des halls. Cependant, en tant que cellules terminées, l’échantillon NREL a mieux fonctionné. Ceci est la preuve d’une mauvaise interface CIGS / CdS, probablement due à l’absence d’une couche de surface ODC sur le film Global Solar.

Les inconvénients incluent l’uniformité des problèmes sur de grandes surfaces et la difficulté associée à la co-évaporation des éléments dans un système en ligne. De plus, les températures de croissance élevées augmentent le budget et les coûts thermiques. En outre, la co-évaporation est entravée par une faible utilisation du matériau (dépôt sur les parois de la chambre au lieu du substrat, en particulier pour le sélénium) et un équipement sous vide coûteux. Un moyen d’améliorer l’utilisation du Se consiste à appliquer un procédé de craquage au sélénium thermique ou par plasma, qui peut être couplé à une source de faisceau ionique pour le dépôt assisté par faisceau ionique.

Dépôt chimique en phase vapeur

Le dépôt chimique en phase vapeur (CVD) a été mis en œuvre de multiples façons pour le dépôt de CIGS. Les procédés comprennent le dépôt chimique en phase vapeur (CDP-MOCVD) sous pression atmosphérique, le procédé CVC à renforcement plasmatique (PECVD), le MOCVD à basse pression (MOCVD-LP) et le MOCVD assisté par aérosol (AA-MOCVD). La recherche tente de passer des précurseurs à double source aux précurseurs à source unique. Les précurseurs de sources multiples doivent être mélangés de manière homogène et les débits des précurseurs doivent être maintenus à la stoechiométrie appropriée. Les méthodes de précurseurs à source unique ne présentent pas ces inconvénients et devraient permettre un meilleur contrôle de la composition du film.

À partir de 2014, CVD n’a pas été utilisé pour la synthèse commerciale de CIGS. Les films produits par CVD ont une faible efficacité et une faible teneur en COV, résultant en partie d’une concentration élevée de défauts. De plus, les surfaces des films sont généralement assez rugueuses, ce qui permet de diminuer davantage les COV. Cependant, la déficience en Cu requise a été atteinte en utilisant AA-MOCVD avec une orientation cristalline (112).

Les températures de dépôt CVD sont inférieures à celles utilisées pour d’autres procédés tels que la co-évaporation et la sélénisation de précurseurs métalliques. Par conséquent, le CVD a un budget thermique inférieur et des coûts inférieurs. Parmi les problèmes de fabrication potentiels, citons les difficultés à convertir les CVD en un processus en ligne, ainsi que les coûts de manipulation des précurseurs volatils.

Dépôt électrospray

Les films CIS peuvent être produits par dépôt électrospray. La technique implique la pulvérisation assistée par champ électrique de l’encre contenant des nanoparticules de CIS sur le substrat directement, puis en frittant dans un environnement inerte. Le principal avantage de cette technique réside dans le fait que le processus se déroule à température ambiante et que ce procédé peut être associé à un système de production continue ou de masse tel que le mécanisme de production «roll-to-roll».