Изготовление плавленого филамента (Fused filament fabrication, FFF) представляет собой процесс 3D-печати, в котором используется непрерывная нить термопластичного материала. Это подается из большой катушки через движущуюся нагретую головку экструдера принтера. Расплавленный материал вытесняется из сопла печатающей головки и осаждается на растущую заготовку. Головка перемещается под управлением компьютера для определения печатной формы. Обычно голова движется по слоям, перемещаясь в двух измерениях, чтобы поместить одну горизонтальную плоскость за раз, прежде чем двигаться немного вверх, чтобы начать новый срез. Скорость головки экструдера также может контролироваться, останавливать и начинать осаждение и формировать прерывистую плоскость без нарезки или дриблинга между секциями. Изготовление плавленых филаментов было придумано членами проекта RepRap, чтобы дать фразу, которая была бы юридически безусловной в ее использовании, учитывая патенты, охватывающие моделирование плавленого осаждения (FDM).

Взаимодействие с филированной нитью теперь является самым популярным процессом (по количеству машин) для 3D-печати для хобби. Другие методы, такие как фотополимеризация и спекание порошка, могут обеспечить лучшие результаты, однако их затраты значительно увеличиваются.

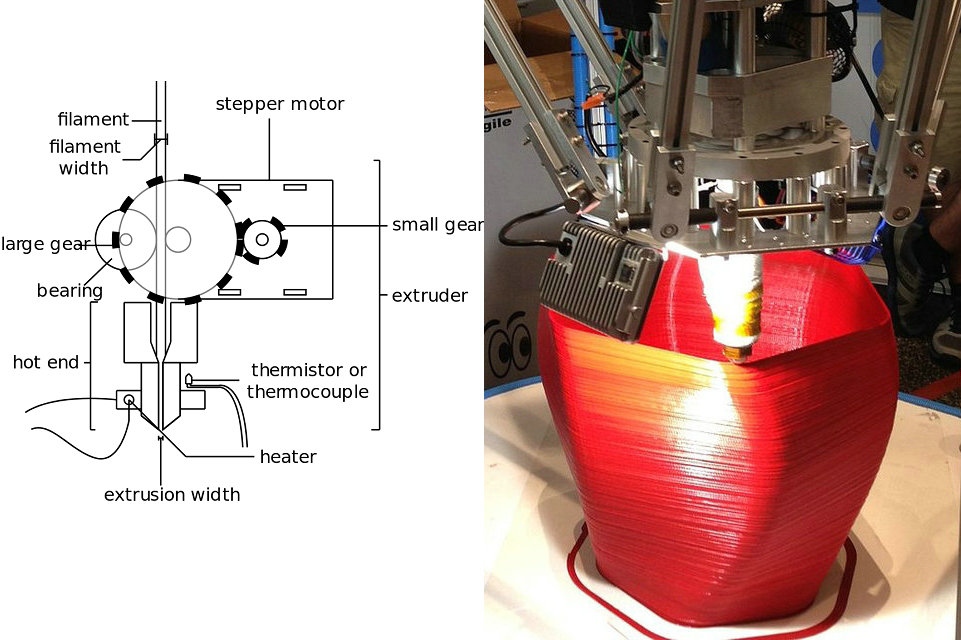

Трехмерная печатающая головка или экструдер для трехмерного принтера являются частью печатной машины для экструзионной печати, которая отвечает за плавление сырья и превращает его в непрерывный профиль. Широкий спектр материалов экструдируют, в том числе термопласты, такие как акрилонитрилбутадиенстирол (ABS), полимолочная кислота (PLA), ударопрочный полистирол (HIPS), термопластичный полиуретан (TPU), алифатические полиамиды (нейлон) и недавно также PEEK. Пастообразные материалы, такие как керамика и шоколад, могут быть экструдированы с использованием процесса сплавленной нити и экструдера с пастой.

Введение

Присадочное производство (AM), также называемое 3D-печатью, включает изготовление части путем осаждения материала слоем. Существует широкий спектр различных технологий AM, которые могут составлять часть за слоем, включая экструзию материалов, струйную переплавку, струйную обработку материалов и направленное энергетическое осаждение.

Эти процессы имеют различные типы экструдеров и экструдируют различные материалы для достижения конечного продукта с использованием поэтапного добавления материала. 3D-принтер Liquefier — это компонент, который преимущественно используется в печатной машине с экструзией материала.

экструзия

Экструзия в трехмерной печати с использованием экструзии материалов включает холодный конец и горячий конец.

Холодный конец является частью системы экструдера, которая тянет и подает материал из катушки и подталкивает его к горячему концу. Холодный конец — это главным образом вращающий момент на ролике или ролике для материала и контроль скорости подачи с помощью шагового двигателя. Таким образом, скорость процесса контролируется.

Горячим концом является активная часть, в которой также размещается сжижатель 3D-принтера, который плавит нить. Это позволяет расплавленному пластику выходить из маленького сопла, образуя тонкий и липкий бортик из пластика, который будет прилипать к материалу, на котором он лежит. горячий конец состоит из камеры нагрева и сопла. Отверстие в наконечнике (сопло) имеет диаметр от 0,3 мм до 1,0 мм. В зависимости от материала для печати используются различные типы сопел и методы нагрева.

Некоторые типы трехмерных печатных машин могут иметь различную систему экструзии, которая может не иметь нагревательной камеры — тепло подается из другого источника, например, из лазера.

Крепление xtruder для остальной части машины

Способы экструдеров, установленные на остальной части машины, со временем эволюционировали в неофициальные стандарты монтажа. Эти неофициальные стандарты включают:

Вертикальный X-Axis Standard

Быстросъемный экструдер

Крепление OpenX

и т.п.

Такие факториальные стандарты позволяют тестировать новые конструкции экструдера на существующих печатных рамах и новые конструкции рамок принтера для использования существующих экструдеров.

Моделирование плавленного осаждения

Моделирование с плавным осаждением (FDM) — это технология производства присадок (AM), обычно используемая для моделирования, прототипирования и производственных приложений в качестве товарного знака Stratasys Inc. Это один из методов, используемых для трехмерной печати. FDM работает над «аддитивным» принципом, укладывая материал в слои; пластмассовая нить или металлическая проволока разматываются из катушки и подают материал для производства детали. Таким образом, FDM также известен как технология AM на основе твердых материалов.

история

Моделирование плавленного осаждения (FDM) было разработано С. Скоттом Крампом в конце 1980-х годов и было коммерциализировано в 1990 году Stratasys. С истечением срока действия патента US 5121329 A по этой технологии в настоящее время существует большое сообщество разработчиков с открытым исходным кодом (называемое RepRap), а также коммерческие и DIY-варианты, все из которых используют этот тип 3D-принтера. Это привело к снижению цен на два порядка по сравнению с созданием этой технологии.

Обработать

FDM начинается с программного процесса, который обрабатывает STL-файл (формат файла STEREOLithography), математически нарезая и ориентируя модель для процесса сборки. При необходимости могут создаваться несущие структуры. Машина может распределять несколько материалов для достижения разных целей:

Для создания модели можно использовать один материал.

Используйте другое как растворимую структуру поддержки.

Можно использовать несколько цветов того же типа термопластика на той же модели.

Модель или ее часть получают путем экструзии небольших сплющенных струн расплавленного материала с образованием слоев, поскольку материал затвердевает сразу после экструзии из сопла.

Пластиковая нить разматывается из катушки и подает материал в экструзионное сопло, которое может включать и выключать поток. Обычно имеется точно управляемый привод, который толкает нить в сопло.

Сопло нагревают до расплавления материала. Термопласты хорошо нагреваются за пределы температуры стеклования и затем осаждаются экструзионной головкой.

Сопло может перемещаться в горизонтальном и вертикальном направлениях с помощью механизма с числовым управлением. Сопло следует по траектории инструмента, управляемой программным пакетом с автоматизированным производством (CAM), а часть строится снизу вверх, по одному слою за раз. Для перемещения экструзионной головки обычно используются шаговые двигатели или серводвигатели. Используемый механизм часто представляет собой прямолинейную конструкцию XYZ, хотя используются другие механические конструкции, такие как deltabot.

Хотя технология печати FDM очень гибкая, и она способна иметь дело с небольшими выступами от поддержки от нижних слоев, FDM обычно имеет некоторые ограничения на наклон навеса и не может создавать неподдерживаемые сталактиты.

Доступны бесчисленные материалы, такие как акрилонитрил-бутадиен-стирол (ABS), полимолочная кислота (PLA), поликарбонат (ПК), полиамид (PA), полистирол (PS), лигнин, резина, среди многих других, с различными компромиссами между прочностью и температурные свойства. Кроме того, даже цвет данного термопластичного материала может влиять на прочность печатного объекта. Недавно немецкая компания впервые продемонстрировала техническую возможность обработки гранулированного PEEK в форме нити и трехмерных печатных деталей из материала нити с использованием технологии FDM.

Во время FDM горячий расплавленный полимер подвергается воздействию воздуха. Эксплуатация процесса FDM в атмосфере инертного газа, такой как азот или аргон, может значительно увеличить адгезию слоя и привести к улучшению механических свойств трехмерных печатных объектов. Инертный газ обычно используется для предотвращения окисления во время селективного лазерного спекания.

Общий процесс

Основное внимание в части уделяется геометрии потока экструдера, методу нагрева и поведению расплава неньютоновской жидкости.

Пластиковая нить подается из барабана, как коммерчески доступного, так и домашнего, и подается в нагретый сжижитель, где он расплавляется. Этот расплав затем экструдируют сопло, а входящая нить, все еще в твердой фазе, действует как «плунжер».

Сопло монтируется на механическую ступень, которая может перемещаться в плоскости xy. Когда сопло перемещается по таблице в заданной геометрии, он откладывает тонкую шарик из экструдированного пластика, называемый «дорогой», который быстро затвердевает при контакте с субстратом и / или дорогами, отложенными ранее.

Сплошные слои генерируются, следуя растеризующему движению, когда дороги осаждаются бок о бок в пределах границы обволакивающей области.

Как только слой будет завершен, платформа будет опущена в направлении z, чтобы начать следующий слой. Этот процесс продолжается до завершения изготовления объекта.

Для успешного склеивания дорог в процессе необходимо регулировать тепловую среду. Поэтому система хранится внутри камеры, поддерживаемой при температуре чуть ниже температуры плавления осаждаемого материала.

физика

Во время экструзии термопластичную нить вводят механическим давлением из роликов, в сжижитель, где он плавится и затем экструдируется. Валики являются единственным приводным механизмом в системе доставки материала, поэтому нить накала находится под растягивающим напряжением выше ролика и при сжатии на стороне ниже по потоку, действующей в качестве плунжера. Поэтому сжимающее напряжение является движущей силой процесса экструзии.

Сила, требуемая для выдавливания расплава, должна быть достаточной для преодоления перепада давления в системе, которая строго зависит от вязких свойств расплавленного материала и геометрии потока жидкости и сопла. Расплавленный материал подвергается деформации сдвига во время потока. В большинстве материалов, используемых в этом типе трехмерной печати, наблюдается поведение прореживания сдвига. Это моделируется с использованием степенного закона для обобщенных ньютоновских жидкостей.

Температура регулируется путем ввода тепла от электрических катушечных нагревателей. Система непрерывно регулирует мощность, подаваемую на катушки, в соответствии с разностью температур между желаемым значением и значением, определяемым термопарой, образуя цепь отрицательной обратной связи. Это аналогично тепловому потоку в цилиндрической трубе.

Коммерческие приложения

FDM, известная форма быстрого прототипирования, используется для прототипирования и быстрого изготовления. Быстрое прототипирование облегчает итерационное тестирование, и для очень коротких пробегов быстрое производство может быть относительно недорогой альтернативой.

FDM использует термопласты PLA, ABS, ABSi, полифенилсульфон (PPSF), поликарбонат (ПК), PETG и Ultem 9085 и другие. Эти материалы используются для их термостойких свойств. Ultem 9085 также обладает огнестойкостью, что делает его пригодным для аэрокосмических и авиационных применений.

FDM также используется в прототипирующих лесах для медицинских инженерных приложений.

Бесплатные приложения

Несколько проектов и компаний прилагают усилия для разработки доступных 3D-принтеров для домашнего использования на рабочем столе. Большая часть этой работы была обусловлена и нацелена на сообщества DIY / энтузиастов / ранних усыновителей, с дополнительными связями с академическими и хакерскими сообществами.

RepRap — один из самых продолжительных проектов в категории настольных компьютеров. Проект RepRap нацелен на создание 3D-принтера с бесплатным и открытым исходным кодом (FOSH), чьи полные спецификации выпущены в соответствии с GNU General Public License и который способен копировать себя, печатая многие из своих (пластиковых) частей, чтобы создать больше машины. Было показано, что RepRaps может печатать печатные платы и металлические детали.

Fab @ Home — это другой проект с открытым исходным кодом для 3D-принтеров DIY.

Из-за целей FOSH RepRap многие связанные проекты использовали свой дизайн для вдохновения, создавая экосистему родственных или производных 3D-принтеров, большинство из которых также являются проектами с открытым исходным кодом. Наличие этих конструкций с открытым исходным кодом означает, что варианты 3D-принтеров легко изобретать. Однако качество и сложность дизайна принтеров, а также качество комплекта или готовой продукции сильно варьируются от проекта к проекту. Эта быстрая разработка 3D-принтеров с открытым исходным кодом завоевывает интерес во многих сферах, поскольку она позволяет гиперстандартизировать и использовать проекты с общественным достоянием для создания технологии с открытым исходным кодом. Эта технология также может помочь инициативам в области устойчивого развития, поскольку технологии легко и экономически выгодно использовать ресурсы, доступные местным общинам.

Стоимость 3D-принтера

Стоимость 3D-принтеров значительно снизилась с 2010 года, когда машины стоимостью 20 000 долларов теперь стоят менее 1000 долларов. Например, по состоянию на 2017 год несколько компаний и частных лиц продают детали для создания различных конструкций RepRap с ценами, начинающимися примерно в 99 фунтов стерлингов / 100 долларов США. Самый продаваемый настольный принтер FDM, Prusa i3 MK2, стоит US $ 900 в сборе или 600 долларов США за комплект для самостоятельной сборки.

Открытый проект Fab @ Home разработал принтеры для общего использования со всем, что можно прессовать через сопло, от шоколада до силиконового герметика и химических реагентов. Принтеры, следующие за проектами, были доступны поставщикам в наборах или в предварительно собранной форме с 2012 года по цене в диапазоне 2000 долларов США.

3D-принтеры LulzBot производства Aleph Objects являются еще одним примером применения технологии плавного осаждения с открытым исходным кодом с открытым исходным кодом. Флагманская модель в линии LulzBot, принтер TAZ вдохновляет его на дизайн моделей RepRap Mendel90 и Prusa i3. Принтер LulzBot 3D в настоящее время является единственным в своем роде принтером, получившим сертификат «Respects Your Freedom» от Фонда свободного программного обеспечения.

По состоянию на сентябрь 2018 года принтеры типа RepRap легко доступны в виде набора через интернет-магазины, такие как Amazon и eBay. Эти комплекты поставляются в комплекте со всеми частями, необходимыми для создания функционирующего принтера, часто включая электронные файлы для тестовой печати, а также небольшое количество нити PLA. Одним из популярных принтеров этого сорта является Anet A8, стоимость которого составляет 200 долларов США и легко может печатать объекты при сборке. Процесс сборки занимает приблизительно от 6 до 8 часов и хорошо документирован на сайтах видеосъемки, таких как YouTube.

развитие

Клиентская настройка продукта и спрос на экономию времени и времени повышают интерес к гибкости производственного процесса. Это привело к усовершенствованиям технологий РР и, в частности, к моделированию сплавленного осаждения. Разработка экструдеров быстро развивается из-за движения 3-D с открытым исходным кодом, вызванного такими продуктами, как RepRap. Последовательные улучшения проявляются в виде повышенной температуры нагревания сжижающего средства, общего контроля и точности процесса и улучшения поддержки широкого спектра материалов для печати, в том числе керамики.

Способы экструдеров, установленные на машине, также со временем эволюционировали в неофициальные стандарты монтажа. Эти неофициальные стандарты включают Вертикальный X Axis Standard, Быстроходный экструдер, Крепление OpenX и т. Д.

Кинематика печатающей головки

Большинство конденсированных нитевидных принтеров соответствуют одному и тому же основному дизайну. В качестве отправной точки для печатающей заготовки используется плоская кровать. Козловая над ним несет движущуюся печатающую головку. Конструкция козла оптимизирована для движения в основном в горизонтальных направлениях X и Y, при медленном подъеме в направлении Z, когда кусок напечатан. Шаговые двигатели управляют движением либо с помощью винтов, либо с зубчатых ремней. Из-за различий в скорости передвижения часто используются зубчатые ремни для приводов X, Y и свинцовый винт для Z. Некоторые машины также имеют движение оси X на козловой платформе, но перемещают кровать (и задание на печать) для Y Поскольку, в отличие от лазерных резаков, скорость движения головы низкая, шаговые двигатели универсальны, и вместо этого не нужно использовать серводвигатели.

Многие принтеры, первоначально созданные под влиянием проекта RepRap, широко используют 3D-печатные компоненты в своей собственной конструкции. Обычно это печатные соединительные блоки с различными угловыми отверстиями, соединенными дешевым стальным резьбовым стержнем. Это делает конструкцию, которая дешева и проста в сборке, легко позволяет перпендикулярные шарнирные соединения, но требует доступа к 3D-принтеру. Понятие «загрузочных» 3D-принтеров, подобных этому, было чем-то вроде догматической темы в проектах RepRap. Отсутствие жесткости в стержне также требует либо триангуляции, либо создает опасность того, что структура козловой системы будет сгибаться и вибрировать в обслуживании, что снижает качество печати.

Многие машины теперь используют коробчатые полузамкнутые рамы из ламинированной фанеры, пластикового или прессованного стального листа. Они являются дешевыми, жесткими и могут также использоваться в качестве основы для закрытого объема печати, что позволяет регулировать температуру внутри него для управления деформацией задания на печать.

Вместо этого несколько машин используют полярные координаты, обычно машины оптимизированы для печати объектов с круговой симметрией. Они имеют радиальное движение козловых и вращающуюся кровать. Несмотря на некоторые потенциальные механические преимущества этой конструкции для печати полых цилиндров, их различная геометрия и, как следствие, не основной подход к планированию печати, все еще не позволяют им быть популярными. Несмотря на то, что планирование движения робота является простой задачей для преобразования из картезианской в полярные координаты, получение каких-либо преимуществ от этого дизайна также требует, чтобы алгоритмы среза печати знали о вращательной симметрии с самого начала.

Ростовые принтеры

Другой подход применяется к принтерам типа «Росток», основанным на механизме дельта-робота. Они имеют большой открытый объем печати с трехручным дельта-роботом, установленным наверху. Эта конструкция робота отличается низкой инерцией и способностью к быстрому перемещению на большом объеме. Тем не менее, стабильность и свобода от вибрации при перемещении тяжелой печатающей головки на конце шпиндельных рычагов являются технической проблемой. Этот дизайн в основном использовался как средство для получения большого объема печати без большого и тяжелого порта.

По мере того, как печатающая головка перемещает расстояние от своей нити накаливания от накопительной катушки до головы, также изменяется, напряжение, создаваемое на нитях, является еще одной технической задачей для преодоления, чтобы не влиять на качество печати.