Fused fabric fabrication (FFF) è un processo di stampa 3D che utilizza un filamento continuo di materiale termoplastico. Questo è alimentato da una bobina di grandi dimensioni, attraverso una testa di estrusione in movimento della stampante. Il materiale fuso viene espulso dall’ugello della testina di stampa e depositato sul pezzo in crescita. La testa viene spostata, sotto il controllo del computer, per definire la forma stampata. Di solito la testa si muove a strati, muovendosi in due dimensioni per depositare un piano orizzontale alla volta, prima di muoversi leggermente verso l’alto per iniziare una nuova fetta. La velocità della testa dell’estrusore può anche essere controllata, arrestare e avviare la deposizione e formare un piano interrotto senza stringere o dribblare tra le sezioni. La fabbricazione di filamenti fusi è stata coniata dai membri del progetto RepRap per fornire una frase che sarebbe stata legalmente non vincolata nel suo utilizzo, dati i brevetti che coprivano la modellazione di deposizione fusa (FDM).

La stampa a filamenti fusi è ora il processo più popolare (per numero di macchine) per la stampa 3D hobbista. Altre tecniche come la fotopolimerizzazione e la sinterizzazione della polvere possono offrire risultati migliori, tuttavia i loro costi sono notevolmente aumentati.

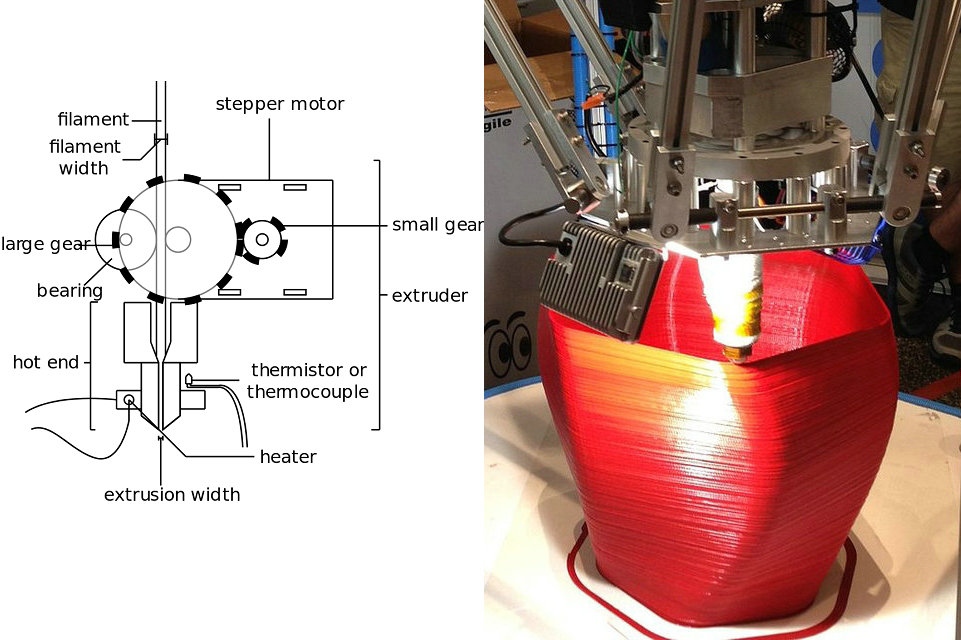

La testa della stampante 3D o estrusore stampante 3D è una parte nella stampa di tipo estrusione materiale responsabile della fusione delle materie prime e la formazione di un profilo continuo. Un’ampia varietà di materiali viene estrusa, compresi materiali termoplastici come acrilonitrile-butadiene-stirene (ABS), acido polilattico (PLA), polistirene ad alto impatto (HIPS), poliuretano termoplastico (TPU), poliammidi alifatiche (nylon) e recentemente anche PEEK. I materiali simili alla pasta, come la ceramica e il cioccolato, possono essere estrusi utilizzando il processo del filamento fuso e un estrusore in pasta.

introduzione

La produzione additiva (AM), nota anche come stampa 3D, implica la produzione di una parte depositando il materiale strato dopo strato. Esiste un’ampia gamma di tecnologie AM diverse che possono realizzare una parte strato dopo strato, tra cui estrusione del materiale, getto di legante, getti di materiale e deposizione di energia diretta.

Questi processi hanno vari tipi di estrusori e estrudono diversi materiali per ottenere il prodotto finale utilizzando l’aggiunta strato per strato di approccio al materiale. Il 3D Printer Liquefier è il componente utilizzato prevalentemente nella stampa di materiale-estrusione.

Estrusione

L’estrusione nella stampa 3-D utilizzando l’estrusione di materiale comporta una fine fredda e una estremità calda.

L’estremità fredda fa parte di un sistema di estrusione che estrae e alimenta il materiale dalla bobina e lo spinge verso l’estremità calda. L’estremità fredda è principalmente basata su ingranaggi o rulli e fornisce una coppia al materiale e controlla la velocità di avanzamento tramite un motore passo-passo. In questo modo la velocità di processo è controllata.

L’estremità calda è la parte attiva che ospita anche il liquefatore della stampante 3D che scioglie il filamento. Permette alla plastica fusa di uscire dal piccolo ugello per formare una perla sottile e adesiva di plastica che aderirà al materiale su cui è posata. la parte calda consiste di una camera di riscaldamento e di un ugello. Il foro nella punta (ugello) ha un diametro compreso tra 0,3 mm e 1,0 mm. A seconda del materiale da stampare vengono utilizzati diversi tipi di ugelli e metodi di riscaldamento.

Alcuni tipi di macchine da stampa 3D possono avere un diverso tipo di sistema di estrusione che non può avere una camera di riscaldamento – il calore viene fornito da un’altra fonte, ad es. un laser.

xtruder mount al resto della macchina

Il modo in cui gli estrusori sono montati sul resto della macchina si sono evoluti nel tempo in standard di montaggio informali. Questi standard informali includono:

Asse X verticale standard

Montaggio dell’estrusore a montaggio rapido

Monte OpenX

eccetera.

Tali standard sui fattori consentono di testare nuovi progetti di estrusori su telai di stampanti esistenti e nuovi progetti di telaio per stampanti per l’utilizzo di estrusori esistenti.

Modellazione di deposizioni fuse

Fused deposition modeling (FDM) è una tecnologia di produzione additiva (AM) comunemente utilizzata per la modellazione, la prototipazione e le applicazioni di produzione come marchio di fabbrica di Stratasys Inc .. È una delle tecniche utilizzate per la stampa 3D. FDM lavora su un principio “additivo”, stabilendo il materiale in strati; un filo di plastica o un filo metallico viene svolto da una bobina e fornisce materiale per produrre una parte. Pertanto, FDM è anche noto come tecnologia AM basata su solidi.

Storia

Fused deposition modeling (FDM) è stato sviluppato da S. Scott Crump alla fine degli anni ’80 e commercializzato nel 1990 da Stratasys. Con la scadenza del brevetto US 5121329 A su questa tecnologia ora c’è una grande comunità di sviluppo open source (chiamata RepRap), oltre a varianti commerciali e fai-da-te, che utilizzano questo tipo di stampante 3D. Ciò ha comportato un calo dei prezzi di due ordini di grandezza dalla creazione di questa tecnologia.

Processi

FDM inizia con un processo software che elabora un file STL (formato file STereoLithography), affettando matematicamente e orientando il modello per il processo di compilazione. Se necessario, possono essere generate strutture di supporto. La macchina può erogare più materiali per raggiungere diversi obiettivi:

Si può usare un materiale per costruire il modello.

Utilizzare un altro come una struttura di supporto solubile.

Uno potrebbe utilizzare più colori dello stesso tipo di materiale termoplastico sullo stesso modello.

Il modello o parte viene prodotta estrudendo piccole stringhe appiattite di materiale fuso per formare strati quando il materiale si indurisce immediatamente dopo l’estrusione dall’ugello.

Un filo di plastica viene svolto da una bobina e fornisce materiale ad un ugello di estrusione che può accendere e spegnere il flusso. Di solito c’è un azionamento accuratamente controllato che spinge il filamento nell’ugello.

L’ugello è riscaldato per fondere il materiale. I materiali termoplastici vengono riscaldati ben oltre la loro temperatura di transizione vetrosa e vengono quindi depositati da una testa di estrusione.

L’ugello può essere spostato in entrambe le direzioni orizzontali e verticali mediante un meccanismo a controllo numerico. L’ugello segue un percorso utensile controllato da un pacchetto software CAM (computer-aided manufacturing) e la parte è costruita dal basso verso l’alto, uno strato alla volta. Motori passo-passo o servomotori sono tipicamente impiegati per spostare la testa di estrusione. Il meccanismo utilizzato è spesso un disegno rettilineo X-Y-Z, sebbene siano stati impiegati altri disegni meccanici come il deltabot.

Anche se come tecnologia di stampa FDM è molto flessibile, ed è in grado di gestire piccole sporgenze grazie al supporto degli strati inferiori, FDM generalmente ha alcune restrizioni sulla pendenza della sporgenza e non può produrre stalattiti non supportate.

Sono disponibili una miriade di materiali, come acrilonitrile-butadiene-stirene (ABS), acido polilattico (PLA), policarbonato (PC), poliammide (PA), polistirene (PS), lignina, gomma, tra molti altri, con diversi compromessi tra forza e proprietà di temperatura. Inoltre, anche il colore di un determinato materiale termoplastico può influire sulla resistenza dell’oggetto stampato. Recentemente una società tedesca ha dimostrato per la prima volta la possibilità tecnica di elaborare PEEK granulare in forma di filamento e parti di stampa 3D dal materiale dei filamenti utilizzando la tecnologia FDM.

Durante la FDM, il polimero fuso caldo viene esposto all’aria. Il funzionamento del processo FDM all’interno di un’atmosfera di gas inerte come azoto o argon può aumentare significativamente l’adesione dello strato e porta a migliori proprietà meccaniche degli oggetti stampati in 3D. Un gas inerte viene utilizzato di routine per prevenire l’ossidazione durante la sinterizzazione laser selettiva.

Processo generale

La geometria del flusso dell’estrusore, il metodo di riscaldamento e il comportamento del flusso fuso di un fluido non newtoniano sono di primaria importanza nella parte.

Un filo di plastica viene fornito da una bobina, disponibile in commercio o fatto in casa, e alimentato in un liquefattore riscaldato dove viene fuso. Questo fuso viene quindi estruso da un ugello mentre il filamento in ingresso, ancora in fase solida, agisce da “stantuffo”.

L’ugello è montato su un tavolino meccanico, che può essere spostato nel piano xy. Quando l’ugello viene spostato sul tavolo in una geometria prescritta, deposita un sottile tallone di plastica estrusa, chiamato “strada”, che si solidifica rapidamente al contatto con il substrato e / o le strade depositate in precedenza.

I livelli solidi vengono generati seguendo un movimento di rasterizzazione in cui le strade vengono depositate fianco a fianco all’interno di un limite di dominio inviluppo.

Una volta completato il livello, la piattaforma viene abbassata nella direzione z per avviare il livello successivo. Questo processo continua fino al completamento della fabbricazione dell’oggetto.

Per un legame vincente delle strade nel controllo del processo dell’ambiente termico è necessario. Pertanto, il sistema è tenuto all’interno di una camera, mantenuta ad una temperatura appena al di sotto del punto di fusione del materiale che si sta depositando.

Fisica

Durante l’estrusione il filamento termoplastico viene introdotto mediante pressione meccanica dai rulli, nel liquefatore, dove si scioglie e viene quindi estruso. I rulli sono l’unico meccanismo di azionamento nel sistema di alimentazione del materiale, pertanto il filamento è sottoposto a trazione a monte del rullo e sotto compressione sul lato a valle che funge da stantuffo. Pertanto, lo stress da compressione è la forza trainante del processo di estrusione.

La forza richiesta per estrudere la massa fusa deve essere sufficiente a superare la caduta di pressione attraverso il sistema, che dipende strettamente dalle proprietà viscose del materiale fuso e dalla geometria del flusso del liquefattore e dell’ugello. Il materiale fuso viene sottoposto a deformazione di taglio durante il flusso. Il comportamento di assottigliamento del taglio si osserva nella maggior parte dei materiali utilizzati in questo tipo di stampa 3D. Questo è modellato usando la legge di potenza per i fluidi newtoniani generalizzati.

La temperatura è regolata dall’input di calore dai riscaldatori elettrici della bobina. Il sistema regola continuamente la potenza fornita alle bobine in base alla differenza di temperatura tra il valore desiderato e il valore rilevato dalla termocoppia, formando un ciclo di Feedback negativo. Questo è simile alla portata di calore nel tubo cilindrico.

Applicazioni commerciali

FDM, una forma prominente di prototipazione rapida, viene utilizzata per la prototipazione e la produzione rapida. La prototipazione rapida facilita i test iterativi e, per corse molto brevi, la produzione rapida può essere un’alternativa relativamente economica.

FDM utilizza i materiali termoplastici PLA, ABS, ABSi, polifenilsulfone (PPSF), policarbonato (PC), PETG e Ultem 9085 e, tra gli altri. Questi materiali sono usati per le loro proprietà di resistenza al calore. Ultem 9085 presenta anche proprietà ignifughe che lo rendono adatto per applicazioni aerospaziali e aeronautiche.

FDM viene anche utilizzato nella prototipazione di scaffold per applicazioni di ingegneria dei tessuti medicali.

Applicazioni gratuite

Diversi progetti e aziende stanno compiendo sforzi per sviluppare stampanti 3D a prezzi accessibili per l’uso desktop da casa. Gran parte di questo lavoro è stato guidato e mirato alle comunità di fai-da-te / appassionato / early adopter, con ulteriori legami con le comunità accademiche e degli hacker.

RepRap è uno dei progetti più lunghi nella categoria desktop. Il progetto RepRap mira a produrre una stampante 3D FOSH (hardware libero e open source), le cui specifiche complete sono rilasciate sotto la GNU General Public License, e che è in grado di replicarsi stampando molte delle sue parti (plastiche) per creare più macchinari. RepRaps ha già dimostrato di essere in grado di stampare circuiti stampati e parti metalliche.

Fab @ Home è l’altro progetto hardware opensource per stampanti 3D fai-da-te.

A causa degli obiettivi FOSH di RepRap, molti progetti correlati hanno utilizzato il loro design come fonte di ispirazione, creando un ecosistema di stampanti 3D correlate o derivate, molte delle quali sono anche progetti open source. La disponibilità di questi progetti open source significa che le varianti delle stampanti 3D sono facili da inventare. La qualità e la complessità del design della stampante, tuttavia, nonché la qualità del kit o dei prodotti finiti, variano notevolmente da un progetto all’altro. Questo rapido sviluppo di stampanti 3D open source sta riscuotendo interesse in molti ambiti poiché consente l’iper-personalizzazione e l’uso di progetti di dominio pubblico per fabbricare la tecnologia appropriata open source. Questa tecnologia può anche aiutare iniziative nello sviluppo sostenibile poiché le tecnologie sono facilmente ed economicamente ottenute da risorse disponibili per le comunità locali.

Costo della stampante 3D

Il costo delle stampanti 3D è diminuito drasticamente dal 2010, con macchine che costano $ 20.000 e costano meno di $ 1.000. Ad esempio, a partire dal 2017, diverse aziende e privati stanno vendendo parti per costruire diversi progetti RepRap, con prezzi che partono da circa £ 99 sterline / US $ 100. La stampante FDM desktop più venduta, Prusa i3 MK2, costa US $ 900 assemblati o US $ 600 per kit di auto-assemblaggio.

Il progetto open source Fab @ Home ha sviluppato stampanti per uso generale con qualsiasi cosa possa essere estrusa attraverso un ugello, dal cioccolato al sigillante siliconico e ai reagenti chimici. Le stampanti che seguono i progetti del progetto sono disponibili da fornitori in kit o in forma preassemblata dal 2012 a prezzi nel range US $ 2000.

Le stampanti 3D LulzBot prodotte da Aleph Objects sono un altro esempio di applicazione open source della tecnologia di modellazione deposizione fusa. Il modello di punta della linea LulzBot, la stampante TAZ prende ispirazione per il suo design dai modelli RepRap Mendel90 e Prusa i3. La stampante 3D LulzBot è attualmente l’unica stampante sul mercato ad aver ricevuto la certificazione “Respect Your Freedom” dalla Free Software Foundation.

A partire da settembre 2018, le stampanti in stile RepRap sono prontamente disponibili in kit tramite rivenditori online come Amazon e eBay. Questi kit sono completi di tutte le parti necessarie per realizzare una stampante funzionante, includendo spesso file elettronici per la stampa di prova e una piccola quantità di filamento PLA. Una stampante popolare di questa varietà è la Anet A8, che costa meno di $ 200, e facilmente in grado di stampare oggetti quando assemblati. Il processo di assemblaggio dura da 6 a 8 ore in totale ed è ben documentato su siti di videografia come YouTube.

Sviluppo

La personalizzazione del prodotto guidata dal cliente e la richiesta di risparmi in termini di costi e tempi hanno aumentato l’interesse per l’agilità del processo di produzione. Ciò ha portato a miglioramenti nelle tecnologie RP e in particolare nella Fused Deposition Modeling. Lo sviluppo degli estrusori sta andando rapidamente a causa del movimento della stampante 3D open source causato da prodotti come RepRap. Miglioramenti consistenti sono visti sotto forma di aumento della temperatura di riscaldamento del liquefattore, controllo generale e precisione del processo e supporto migliorato per un’ampia varietà di materiali da stampare, compresa la ceramica.

Anche il modo in cui gli estrusori sono montati sulla macchina si è evoluto nel tempo in standard di montaggio informali. Questi standard informali includono lo standard dell’asse X verticale, il montaggio dell’estrusore Quick-fit, il supporto OpenX, ecc.

Cinematica della testina di stampa

La maggior parte delle stampanti a filamento fuso segue lo stesso design di base. Un letto piano viene utilizzato come punto di partenza per il pezzo stampato. Un gantry sopra questo porta la testina di stampa mobile. Il design del gantry è ottimizzato per il movimento principalmente nelle direzioni orizzontali X e Y, con una salita lenta nella direzione Z mentre il pezzo viene stampato. I motori passo-passo guidano il movimento attraverso le viti o le trasmissioni a cinghia dentata. È comune, a causa delle differenze nella velocità di movimento, utilizzare le cinghie dentate per i drive X, Y e una vite per Z. Alcune macchine hanno anche il movimento dell’asse X sul gantry, ma spostano il letto (e il lavoro di stampa) per Y Poiché, a differenza dei laser cutter, le velocità di movimento della testina sono basse, i motori passo-passo sono universalmente utilizzati e non è necessario utilizzare invece i servomotori.

Molte stampanti, in origine quelle influenzate dal progetto RepRap, fanno ampio uso di componenti stampati in 3D nella loro stessa costruzione. Questi sono tipicamente blocchi di connettori stampati con una varietà di fori angolati, uniti da una barra filettata in acciaio economica. Ciò rende una costruzione economica e facile da assemblare, che consente giunture perimetrali non perpendicolari, ma che richiede l’accesso a una stampante 3D. La nozione di stampanti 3D ‘bootstrap’ come questa è stata una sorta di tema dogmatico all’interno dei progetti RepRap. La mancanza di rigidità nella barra richiede anche la triangolazione o il rischio di una struttura a portale che si flette e vibra durante il servizio, riducendo la qualità di stampa.

Molte macchine ora usano telai semi-chiusi scatolari di compensato laser, plastica o lamiera d’acciaio pressata. Questi sono economici, rigidi e possono anche essere usati come base per un volume di stampa chiuso, consentendo il controllo della temperatura al suo interno per controllare la deformazione del lavoro di stampa.

Una manciata di macchine usa invece coordinate polari, solitamente macchine ottimizzate per stampare oggetti con simmetria circolare. Questi hanno un movimento a portale radiale e un letto rotante. Anche se ci sono alcuni potenziali vantaggi meccanici per questo progetto per la stampa di cilindri cavi, la loro diversa geometria e l’approccio non mainstream risultante alla pianificazione della stampa continua a impedir loro di essere ancora popolari. Sebbene sia un compito facile per la pianificazione del movimento di un robot convertire da coordinate cartesiane a coordinate polari, ottenere vantaggi da questo progetto richiede anche che gli algoritmi di stampa della stampa siano consapevoli della simmetria rotazionale dall’inizio.

Stampanti Rostock

Viene adottato un approccio diverso con le stampanti a motivo “Rostock”, basate su un meccanismo delta robot. Questi hanno un grande volume di stampa aperto con un robot delta a tre bracci montato in alto. Questo design del robot è noto per la sua bassa inerzia e capacità di movimento rapido su un grande volume. Stabilità e libertà dalle vibrazioni quando si sposta una testata di stampa pesante sull’estremità delle braccia sottili è una sfida tecnica. Questo design è stato principalmente preferito come mezzo per ottenere un grande volume di stampa senza un portale grande e pesante.

Man mano che la testina di stampa si sposta anche la distanza del suo filamento dalla bobina di stoccaggio alla testina, la tensione creata sul filamento rappresenta un’altra sfida tecnica da superare per evitare di compromettere la qualità di stampa.