熔丝制造(Fused filament fabrication, FFF)是一种3D打印工艺,它使用热塑性材料的连续长丝。 这是通过移动的加热打印机挤出机头从大线圈进给的。 熔化的材料被迫离开打印头的喷嘴并沉积在生长的工件上。 在计算机控制下移动头部以限定印刷形状。 通常,头部分层移动,在两个维度上移动以一次沉积一个水平面,然后稍微向上移动以开始新的切片。 还可以控制挤出机头的速度,以停止和开始沉积并形成间断的平面,而不会在部分之间拉线或滴落。 融合灯丝制造是由RepRap项目的成员创造的,给出了一个在使用中合法不受约束的短语,因为专利涉及熔融沉积建模(FDM)。

熔丝印刷现在是业余爱好者级3D打印中最受欢迎的工艺(按机器数量)。 其他技术如光聚合和粉末烧结可以提供更好的结果,但是它们的成本大大增加。

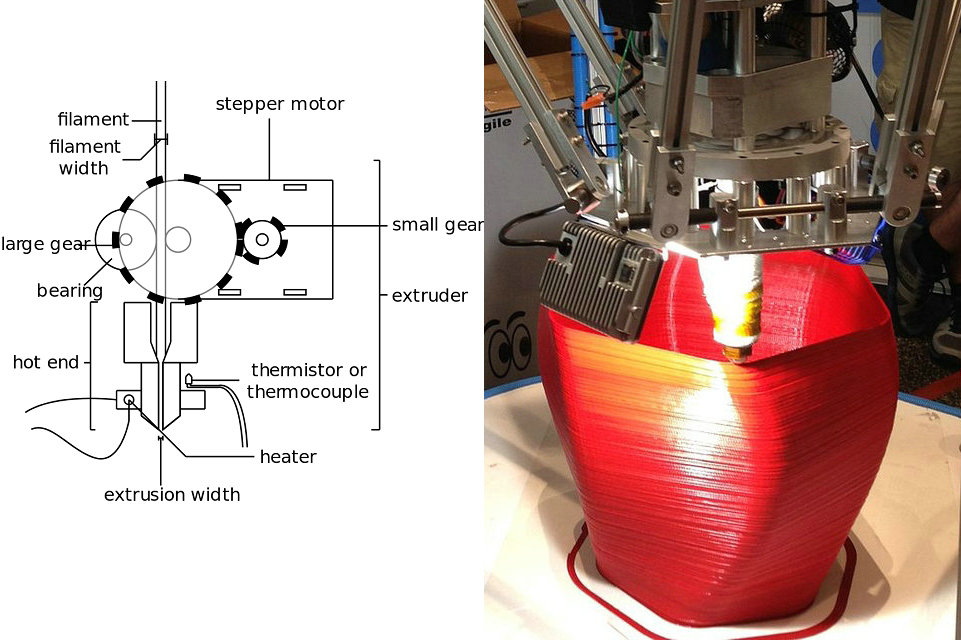

3D打印机头或3D打印机挤出机是材料挤出型打印的一部分,负责原材料熔化并将其形成连续的轮廓。 挤出各种材料,包括热塑性塑料如丙烯腈丁二烯苯乙烯(ABS),聚乳酸(PLA),高抗冲聚苯乙烯(HIPS),热塑性聚氨酯(TPU),脂族聚酰胺(尼龙),以及最近的PEEK。 可以使用熔融长丝工艺和糊料挤出机挤出诸如陶瓷和巧克力的糊状材料。

介绍

添加制造(Additive manufacturing, AM),也称为3D打印,涉及通过逐层沉积材料来制造部件。 有各种不同的AM技术可以逐层制造零件,包括材料挤出,粘合剂喷射,材料喷射和定向能量沉积。

这些工艺具有不同类型的挤出机和挤出不同的材料,以使用逐层添加材料的方法实现最终产品。 3D打印机液化器是主要用于材料挤出型打印的组件。

挤压

使用材料挤出在3D打印中挤出涉及冷端和热端。

冷端是挤出机系统的一部分,该挤出机系统从卷轴拉出并供给材料,并将其推向热端。 冷端主要是基于齿轮或滚子的,向材料提供扭矩并通过步进电机控制进给速率。 通过这种方式,可以控制过程速率。

热端是活动部件,它还承载融合灯丝的3D打印机的液化器。 它允许熔化的塑料从小喷嘴中排出,形成一层薄而粘的塑料珠,粘附在它所铺设的材料上。 热端由加热室和喷嘴组成。 尖端(喷嘴)中的孔的直径在0.3mm和1.0mm之间。 根据要印刷的材料,使用不同类型的喷嘴和加热方法。

某些类型的3D打印机可以具有不同类型的挤出系统,其可以不具有加热室 – 热量来自另一个源,例如激光器。

xtruder安装到机器的其余部分

挤出机安装在机器其余部分的方式随着时间的推移逐渐发展成非正式的安装标准。 这些非正式标准包括:

垂直X轴标准

快速配合挤出机安装

OpenX安装

等等

这样的因子标准允许在现有的打印机框架上测试新的挤出机设计,以及使用现有挤出机的新的打印机框架设计。

熔融沉积建模

熔融沉积建模(FDM)是一种增材制造(AM)技术,通常用于Stratasys公司注册的建模,原型制作和生产应用。它是用于3D打印的技术之一。 FDM通过层叠材料来实现“添加”原则; 塑料细丝或金属线从线圈展开并供应材料以产生部件。 因此,FDM也称为基于固体的AM技术。

历史

熔融沉积模型(FDM)由S. Scott Crump在20世纪80年代后期开发,并于1990年由Stratasys商业化。 随着专利US 5121329 A在该技术上的到期,现在有一个大型开源开发社区(称为RepRap),以及商业和DIY变体,所有这些都使用这种类型的3D打印机。 自从这项技术诞生以来,这导致价格下降了两个数量级。

处理

FDM以处理STL文件(STereoLithography文件格式)的软件过程开始,以数学方式切片和定向构建过程的模型。 如果需要,可以生成支持结构。 机器可以分配多种材料以实现不同的目标:

可以使用一种材料来构建模型。

使用另一种作为可溶性支持结构。

可以在同一型号上使用相同类型热塑性塑料的多种颜色。

模型或部件通过挤出小的扁平熔融材料串以形成层来生产,因为材料在从喷嘴挤出后立即硬化。

塑料细丝从线圈展开并将材料供应到挤出喷嘴,挤出喷嘴可以打开和关闭流动。 通常存在精确控制的驱动器,其将细丝推入喷嘴中。

加热喷嘴以熔化材料。 将热塑性塑料加热至其玻璃化转变温度以上,然后通过挤出头沉积。

喷嘴可以通过数控机构在水平和垂直方向上移动。 喷嘴遵循由计算机辅助制造(CAM)软件包控制的工具路径,并且该部件从下向上构建,一次一层。 通常采用步进电动机或伺服电动机来移动挤压头。 所使用的机构通常是XYZ直线设计,尽管已经采用了诸如deltabot的其他机械设计。

虽然作为印刷技术,FDM非常灵活,并且能够通过较低层的支撑来处理小的悬伸,但是FDM通常对悬垂的斜率有一些限制,并且不能产生无支撑的钟乳石。

可提供无数材料,例如丙烯腈丁二烯苯乙烯(ABS),聚乳酸(PLA),聚碳酸酯(PC),聚酰胺(PA),聚苯乙烯(PS),木质素,橡胶等,在强度之间有不同的权衡和温度特性。 另外,即使给定热塑性材料的颜色也可能影响印刷物体的强度。 最近,一家德国公司首次展示了使用FDM技术将细粒PEEK加工成长丝形状和3D打印部件的技术可能性。

在FDM期间,热的熔融聚合物暴露在空气中。 在诸如氮气或氩气的惰性气体气氛中操作FDM工艺可以显着增加层粘附性并且导致3D打印物体的机械性能的改善。 常规使用惰性气体来防止选择性激光烧结过程中的氧化。

一般过程

挤出机的流动几何形状,加热方法和非牛顿流体的熔体流动行为是该部分的主要考虑因素。

塑料细丝由市售或自制的卷轴供应,并送入加热的液化器中,在那里熔化。 然后通过喷嘴挤出该熔体,同时仍然处于固相的进入的细丝充当“柱塞”。

喷嘴安装在机械平台上,可以在xy平面内移动。 当喷嘴以规定的几何形状在工作台上移动时,它会沉积一层薄的挤压塑料珠,称为“道路”,在与基板和/或较早沉积的道路接触时会迅速固化。

通过遵循光栅化运动生成实心层,其中道路在包络域边界内并排放置。

完成一个层后,平台在z方向下降,以便开始下一层。 该过程一直持续到物体的制造完成为止。

为了在过程中成功地粘合道路,需要控制热环境。 因此,系统保持在腔室内,保持在恰好低于被沉积材料的熔点的温度。

物理

在挤出期间,热塑性长丝通过来自辊的机械压力引入液化器中,在那里它熔化然后挤出。 辊子是材料输送系统中唯一的驱动机构,因此长丝在辊子上游处于拉伸应力下,在下游侧处于压缩状态下作为柱塞。 因此,压缩应力是挤压过程背后的驱动力。

挤出熔体所需的力必须足以克服整个系统的压降,这严重依赖于熔化材料的粘性和液化器和喷嘴的流动几何形状。 熔化的材料在流动期间经受剪切变形。 在这种类型的3D打印中使用的大多数材料中观察到剪切稀化行为。 这是使用幂律对广义牛顿流体建模的。

温度由电线圈加热器的热量输入调节。 系统根据期望值和热电偶检测到的值之间的温差连续调节提供给线圈的功率,形成负反馈回路。 这类似于圆柱形管中的热流率。

商业应用

FDM是一种突出的快速原型制造形式,用于原型制造和快速制造。 快速原型设计有利于迭代测试,对于非常短的运行,快速制造可能是一种相对便宜的替代方案。

FDM使用热塑性PLA,ABS,ABSi,聚苯砜(PPSF),聚碳酸酯(PC),PETG和Ultem 9085等。 这些材料用于其耐热性。 Ultem 9085还具有阻燃性,适用于航空航天和航空应用。

FDM还用于医疗组织工程应用的原型支架。

免费申请

一些项目和公司正在努力开发适用于家用台式机的经济型3D打印机。 这项工作大部分都是由DIY /爱好者/早期采用者社区推动和针对的,与学术界和黑客社区有更多联系。

RepRap是桌面类别中运行时间最长的项目之一。 RepRap项目旨在生产免费的开源硬件(FOSH)3D打印机,其全部规格在GNU通用公共许可证下发布,并且能够通过打印许多自己的(塑料)部件来复制自身以创造更多机器。 已经证明RepRaps能够印刷电路板和金属部件。

Fab @ Home是DIY 3D打印机的另一个开源硬件项目。

由于RepRap的FOSH目标,许多相关项目都将其设计用于灵感,创建了相关或衍生3D打印机的生态系统,其中大多数也是开源设计。 这些开源设计的可用性意味着3D打印机的变体很容易发明。 然而,打印机设计的质量和复杂性以及套件或成品的质量因项目而异。 开源3D打印机的这种快速发展正在许多领域引起关注,因为它使超定制和公共领域设计的使用能够制造开源适当的技术。 该技术还可以协助可持续发展方面的举措,因为技术可以通过当地社区可用的资源轻松,经济地制造。

3D打印机的成本

自2010年左右以来,3D打印机的成本急剧下降,过去花费20,000美元的机器现在的成本不到1000美元。 例如,截至2017年,一些公司和个人正在销售零件以构建各种RepRap设计,价格约为99英镑/ 100美元。 最畅销的台式FDM打印机Prusa i3 MK2,自组装套件成本为900美元或600美元。

开源Fab @ Home项目开发了一般用途的打印机,可以通过喷嘴挤出任何东西,从巧克力到硅酮密封胶和化学反应物。 自2012年以来,按照项目设计的打印机已经从供应商处以套件或预装配的形式提供,价格在2000美元左右。

由Aleph Objects制造的LulzBot 3D打印机是熔融沉积建模技术的开源应用的另一个例子。 作为LulzBot系列的旗舰型号,TAZ打印机从RepRap Mendel90和Prusa i3型号的设计中汲取灵感。 LulzBot 3D打印机是目前市场上唯一获得自由软件基金会“尊重您的自由”认证的打印机。

截至2018年9月,RepRap风格的打印机可通过亚马逊和eBay等在线零售商以套件形式提供。 这些套件配有制造功能性打印机所需的所有部件,通常包括用于测试打印的电子文件以及少量PLA灯丝。 这种类型的一种流行的打印机是Anet A8,价格低于200美元,并且在组装时能够轻松打印物体。 装配过程总共需要大约6到8个小时,并且在YouTube等摄像网站上有详细记录。

发展

以客户为导向的产品定制以及节省成本和时间的需求增加了对制造过程敏捷性的兴趣。 这导致了RP技术的改进,特别是熔融沉积建模。 由于像RepRap这样的产品引起的开源3D打印机运动,挤出机的发展正在迅速发展。 液化器的加热温度升高,整个过程控制和工艺精度以及对各种印刷材料(包括陶瓷)的支持得到改善,可以看到一致的改进。

挤出机安装在机器上的方式也随着时间的推移逐渐发展成非正式的安装标准。 这些非正式标准包括Vertical X Axis标准,Quick-fit挤出机安装座,OpenX安装座等。

打印头运动学

大多数熔丝印刷机遵循相同的基本设计。 平床用作印刷工件的起始点。 其上方的龙门架带有移动的打印头。 龙门式设计针对大多数水平X和Y方向的移动进行了优化,在打印时沿Z方向缓慢爬升。 步进电机通过导螺杆或齿形皮带驱动器驱动机芯。 由于运动速度的不同,通常使用X,Y驱动器的齿形带和Z的导螺杆。有些机器在龙门架上也有X轴运动,但移动床(和打印作业)为Y与激光切割机不同,头部移动速度低,步进电机普遍使用,不需要使用伺服电机。

许多打印机,最初受RepRap项目影响的打印机,在自己的结构中广泛使用3D打印组件。 这些通常是带有各种角孔的印刷连接器块,由廉价的钢螺纹杆连接。 这使得结构便宜且易于组装,容易允许非垂直框架接头,但需要访问3D打印机。 像这样的“自举”3D打印机的概念在RepRap设计中一直是教条主题。 杆中的刚度不足也需要三角测量,或者存在使用中弯曲和振动的龙门结构的风险,从而降低打印质量。

许多机器现在使用盒式半封闭框架,激光切割胶合板,塑料或压制钢板。 这些是廉价的,刚性的,并且还可以用作封闭的印刷体积的基础,允许其内的温度控制来控制印刷作业的翘曲。

少数机器使用极坐标,通常是优化的机器,用于打印具有圆对称性的物体。 它们具有径向龙门架和旋转床。 尽管这种用于印刷空心圆柱体的设计具有一些潜在的机械优势,但是它们的不同几何形状以及由此产生的非主流的印刷规划方法仍然使它们不再受欢迎。 虽然机器人的运动规划从笛卡尔坐标转换到极坐标是一项简单的任务,但从这种设计中获得任何优势也需要打印切片算法从一开始就意识到旋转对称性。

罗斯托克打印机

基于三角机器人机制,采用’罗斯托克’图案打印机采用不同的方法。 它们具有较大的开放式打印体积,顶部安装有三臂三角机器人。 这种机器人设计以其低惯性和在大体积上快速移动的能力而着称。 然而,在细长臂的末端移动重型打印头时的稳定性和无振动是一项技术挑战。 这种设计大多被认为是一种在没有大而重的龙门架的情况下获得大量印刷量的方法。

随着打印头移动,其细丝从存储线圈到头部的距离也发生变化,在细丝上产生的张力是要克服的另一个技术挑战,以避免影响打印质量。