Аморфный металл (также известный как металлическое стекло или стеклообразный металл) представляет собой твердый металлический материал, обычно сплав, с неупорядоченной структурой атомного масштаба. Большинство металлов являются кристаллическими в их твердом состоянии, что означает, что они имеют упорядоченное расположение атомов.Аморфные металлы являются некристаллическими и имеют стеклянную структуру. Но в отличие от обычных стекол, таких как оконные стекла, которые обычно являются электрическими изоляторами, аморфные металлы обладают хорошей электропроводностью.Существует несколько способов получения аморфных металлов, включая чрезвычайно быстрое охлаждение, физическое осаждение из паровой фазы, твердофазную реакцию, ионное облучение и механическое легирование.

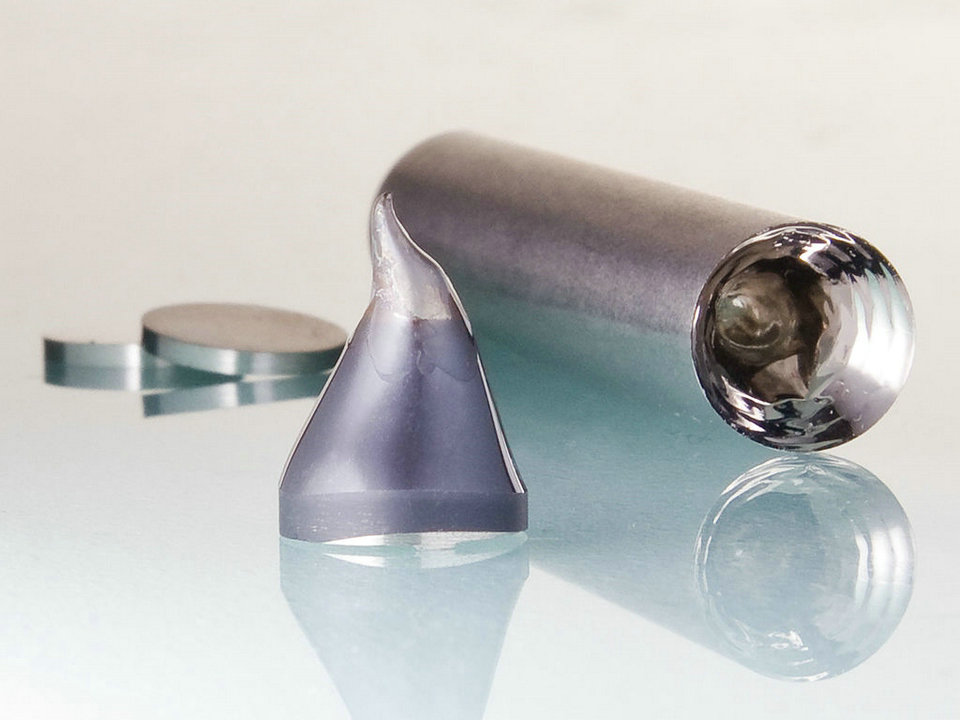

В прошлом небольшие партии аморфных металлов были получены с помощью различных методов быстрого охлаждения. Например, аморфные металлические ленты были получены распылением расплавленного металла на вращающийся металлический диск (формование расплава). Быстрое охлаждение, порядка миллиона градусов Цельсия в секунду, слишком быстро для образования кристаллов, и материал «заперт» в стекловидном состоянии. В последнее время было выпущено несколько сплавов с критическими скоростями охлаждения, достаточными для образования аморфной структуры в толстых слоях (более 1 мм); они известны как объемные металлические стекла (BMG). Совсем недавно были изготовлены партии аморфной стали, в три раза превышающие прочность обычных стальных сплавов.

история

Первым сообщенным металлическим стеклом был сплав (Au 75 Si 25 ), полученный в Caltech W. Klement (Jr.), Willens and Duwez в 1960 году. Это и другие ранние стеклообразующие сплавы должны были охлаждаться чрезвычайно быстро (порядка одного мегакальвина в секунду, 106 К / с), чтобы избежать кристаллизации. Важным следствием этого было то, что металлические стекла можно было изготавливать только в ограниченном количестве форм (как правило, лент, фольги или проводов), в которых один размер был небольшим, чтобы можно было быстро извлечь тепло достаточно для достижения необходимой скорости охлаждения. В результате металлические образцы стекла (за некоторыми исключениями) были ограничены толщиной менее ста микрометров.

В 1969 году было установлено, что сплав 77,5% палладия, 6% меди и 16,5% кремния имеет критическую скорость охлаждения от 100 до 1000 К / с.

В 1976 году Х. Либерманн и К. Грэм разработали новый метод изготовления тонких лент из аморфного металла на переохлажденном быстро вращающемся колесе. Это был сплав железа, никеля, фосфора и бора. Материал, известный как Metglas, был коммерциализирован в начале 1980-х годов и используется для низковольтных трансформаторов питания (аморфный металлический трансформатор). Metglas-2605 состоит из 80% железа и 20% бора, имеет температуру Кюри 373 ° С и намагниченность насыщения при комнатной температуре 1,56 тесла.

В начале 1980-х годов из сплава 55% палладия, 22,5% свинца и 22,5% сурьмы получали стекловидные слитки диаметром 5 мм с помощью поверхностного травления с циклами охлаждения охлаждения. Используя поток оксида бора, достижимая толщина была увеличена до сантиметра.

Исследования в Университете Тохоку и Caltech дали многокомпонентные сплавы на основе лантана, магния, циркония, палладия, железа, меди и титана с критической скоростью охлаждения от 1 K / s до 100 K / s, что сопоставимо с оксидными стеклами.

В 1988 году было обнаружено, что сплавы лантана, алюминия и медной руды имеют высокую степень стеклообразования. Металлические стекла на основе Al, содержащие Scandium, демонстрировали рекордную механическую прочность при растяжении около 1500 МПа.

В 1990-х годах были разработаны новые сплавы, которые образуют стекла со скоростью охлаждения до одного кельвина в секунду. Эти скорости охлаждения могут быть достигнуты путем простого литья в металлические формы. Эти «объемные» аморфные сплавы могут быть отлиты на части толщиной до нескольких сантиметров (максимальная толщина в зависимости от сплава), сохраняя при этом аморфную структуру. Лучшие стеклообразующие сплавы основаны на цирконии и палладии, но также известны сплавы на основе железа, титана, меди, магния и других металлов. Многие аморфные сплавы образуются путем использования феномена, называемого «путаным» эффектом. Такие сплавы содержат так много разных элементов (часто четыре или более), что при охлаждении с достаточно высокими скоростями составляющие атомы просто не могут координировать себя в равновесное кристаллическое состояние до остановки их подвижности. Таким образом, случайное неупорядоченное состояние атомов «заперто».

В 1992 году в Caltech был разработан коммерческий аморфный сплав Vitreloy 1 (41,2% Zr, 13,8% Ti, 12,5% Cu, 10% Ni и 22,5% Be), который является частью Департамента энергетики и исследований NASA новых аэрокосмических материалов. Последовали другие варианты.

В 2004 году объемная аморфная сталь была успешно изготовлена по двум группам: одна в Национальной лаборатории Oak Ridge, которая относится к их продукту как «стекловидная сталь», а другая в Университете Вирджинии, назвав их «DARVA-Glass 101». Продукт немагнитен при комнатной температуре и значительно прочнее обычной стали, хотя длительный процесс исследований и разработок остается до введения материала в общественное или военное использование.

В 2018 году команда Национальной лаборатории ускорителей SLAC, Национального института стандартов и технологий (NIST) и Северо-западного университета сообщила об использовании искусственного интеллекта для прогнозирования и оценки образцов из 20 000 различных вероятных металлических стеклянных сплавов в год. Их методы обещают ускорить исследования и время выхода на рынок новых сплавов аморфных металлов.

Строительство и производство

Очки представляют собой твердые материалы без кристаллической структуры. То есть атомы не образуют решетки, а расположены на первый взгляд случайным образом: нет расстояния, но не более близкого порядка, эта структура называется аморфной.

Как и все стекла, аморфные металлы создаются путем предотвращения естественной кристаллизации. Это можно сделать, например, путем быстрого охлаждения («тушения») расплава, так что атомы будут лишены подвижности, прежде чем они смогут взять кристалл.Однако это особенно сложно для металлов, поскольку в большинстве случаев они требуют нереально высоких скоростей охлаждения из-за их специальных механизмов связывания. С металлами, которые состоят только из одного элемента, даже невозможно получить металлическое стекло, потому что подвижность атомов до низких температур настолько велика, что они всегда кристаллизуются. Известны только сплавы по крайней мере двух металлов, которые являются аморфизуемыми (например, AuIn 2 ). Более распространены аморфные сплавы только одного металла Fe — и так называемого стекла -. B. бора или фосфора, например, в составе Fe 4 B. Технически значимые аморфные металлы даже сегодня представляют собой только специальные сплавы (обычно близкие к эвтектической точке) нескольких элементов, для которых техническая достижимость необходимой скорости охлаждения. Это было до 10 6 К / с для первых металлических очков. (Для сравнения: в случае силикатов для предотвращения кристаллизации достаточно скорости охлаждения около 0,1 К / с, но если им было достаточно медленно остывать, они тоже кристаллизовались.)

Теплопроводность создает физический предел для быстрого охлаждения: независимо от того, насколько быстро температура окружающей среды снижается, тепло приходится транспортировать изнутри материала на внешнюю поверхность. Это означает, что в зависимости от требуемой скорости охлаждения и теплопроводности может быть достигнута только определенная толщина образца. Одним из способов является быстрое охлаждение вращающихся медных роликов (вращение расплава). Это просто и недорого, но только позволяет производить тонкие полосы и провода.

Тонкие аморфные слои и аморфные полосы также могут быть получены путем химического осаждения из паровой фазы или осаждения распылением.

Всего несколько лет назад известны массивные металлические стекла (английский: крупные металлические стекла), которые позволяют толщине материала более одного миллиметра (произвольно выбранный предел). Ожидания для этого нового класса материалов высоки, хотя они пока мало используются. Они обычно состоят из пяти или более разных элементов, обычно представлены три принципиально разных атомных размера. Результирующие кристаллические структуры настолько сложны, что для охлаждения кристаллизации достаточно даже скорости охлаждения нескольких Кельвинов в секунду. В настоящее время достижимая толщина составляет от одного до двух сантиметров, в результате чего только сплавы с очень дорогими компонентами (например, цирконием, иттриуром или платиной) достигают 25 миллиметров. Об этом бренде идет только PdCuNiP, который держит с 1997 года одинокий рекорд более семи сантиметров. Поскольку имеется мольная доля 40% палладия, цена очень высока.

свойства

Аморфный металл обычно представляет собой сплав, а не чистый металл. Сплавы содержат атомы существенно разных размеров, что приводит к низкому свободному объему (и, следовательно, к порядку величины более высокой вязкости, чем другие металлы и сплавы) в расплавленном состоянии. Вязкость предотвращает движение атомов достаточно, чтобы сформировать упорядоченную решетку. Структура материала также приводит к низкой усадке при охлаждении и устойчивости к пластической деформации. Отсутствие границ зерен, слабые пятна кристаллических материалов, приводит к лучшей устойчивости к износу и коррозии. Аморфные металлы, в то время как технические стекла, также намного более жесткие и менее хрупкие, чем оксидные стекла и керамика.

Аморфный металл

чем их кристаллические аналоги и имеют высокую прочность. Малые деформации (≈ 1%) являются чисто эластичными. То есть поглощенная энергия не теряется как энергия деформации, а полностью освобождается при возврате материала (отсюда, например, в гольф-клубы). Однако отсутствие пластичности также делает их хрупкими: когда материал терпит неудачу, затем внезапно и разрушается, а не изгибом, как с металлом.

Корроустойчивость обычно выше, чем для металлов сопоставимого химического состава. Это связано с тем, что коррозия обычно нападает на границы зерен между единичными кристаллитами металла, которых нет в аморфных материалах.

Имеются магнитные и немагнитные аморфные металлы. Некоторые из них (по существу, из-за отсутствия кристаллических дефектов):

Лучшие коммерчески доступные мягкие магнитные материалы: аморфные сплавы стеклообразования бор, кремний и фосфор и металлы железо, кобальт и / или никель обычно являются магнитными (т. Е. В случае недостижимости кобальта) мягкими магнитный, т.е. H. с низкой коэрцитивностью и в то же время

высокое электрическое сопротивление (обычно проводимость металлическая, но того же порядка величины, что и расплавленные металлы чуть выше точки плавления). Это приводит к снижению электрических потерь электрического вихревого тока, что делает материалы трансформаторов интересными (см. Ниже).

Обычные металлы обычно неожиданно конденсируются при затвердевании. Поскольку затвердевание в виде стекла не является фазовым переходом первого рода, этот объемный скачок здесь не происходит. Когда расплав металлического стекла заполняет пресс-форму, он удерживает его на затвердевании. Это поведение, знакомое, например, из полимеров и которое дает большие преимущества при обработке (например, литье под давлением). Таким образом, наибольшие надежды на будущее значение аморфных металлов помещаются в этом свойстве.

Теплопроводность аморфных материалов ниже, чем у кристаллического металла. Поскольку образование аморфной структуры зависит от быстрого охлаждения, это ограничивает максимально достижимую толщину аморфных структур.

Для достижения образования аморфной структуры даже при более медленном охлаждении сплав должен состоять из трех или более компонентов, что приводит к образованию сложных кристаллических единиц с более высокой потенциальной энергией и меньшей вероятностью образования. Атомный радиус компонентов должен быть значительно отличающимся (более 12%), чтобы достичь высокой плотности упаковки и низкого свободного объема. Комбинация компонентов должна иметь отрицательную теплоту смешения, ингибирование зарождения кристалла и продление времени пребывания расплавленного металла в переохлажденном состоянии.

Сплавы из бора, кремния, фосфора и других стеклообразователей с магнитными металлами (железо, кобальт, никель) обладают высокой магнитной восприимчивостью с низкой коэрцитивностью и высоким электрическим сопротивлением. Обычно проводимость металлического стекла имеет тот же самый низкий порядок, что и расплавленный металл чуть выше точки плавления. Высокое сопротивление приводит к небольшим потерям вихревых токов при воздействии переменных магнитных полей, что может быть полезным, например, для трансформаторных магнитных сердечников. Их низкая коэрцитивность также способствует снижению потерь.

Аморфные металлы имеют более высокие предел текучести при растяжении и более высокие пределы упругих деформаций, чем поликристаллические металлические сплавы, но их пластичность и усталостная прочность ниже. Аморфные сплавы обладают множеством потенциально полезных свойств. В частности, они имеют тенденцию быть более сильными, чем кристаллические сплавы с аналогичным химическим составом, и они могут выдерживать большие обратимые («упругие») деформации, чем кристаллические сплавы. Аморфные металлы получают свою силу непосредственно из их некристаллической структуры, которая не имеет каких-либо дефектов (таких как дислокации), которые ограничивают прочность кристаллических сплавов. Один современный аморфный металл, известный как Vitreloy, имеет прочность на разрыв, что почти в два раза выше, чем у высококачественного титана. Однако металлические стекла при комнатной температуре не являются вязкими и, как правило, неожиданно возникают при нагружении напряжением, что ограничивает применимость материала в критически важных приложениях, поскольку надвигающийся отказ не является очевидным. Поэтому существует значительный интерес к получению композитов металлической матрицы, состоящих из металлической стеклянной матрицы, содержащей дендритные частицы или волокна из пластичного кристаллического металла.

Возможно, наиболее полезным свойством объемных аморфных сплавов является то, что они являются настоящими стеклами, что означает, что они размягчаются и текут при нагревании.Это позволяет легко обрабатывать, например, методом литья под давлением, так же, как и полимеры. В результате аморфные сплавы были коммерциализированы для использования в спортивном оборудовании, медицинских устройствах и в качестве случаев для электронного оборудования.

Тонкие пленки из аморфных металлов можно осаждать с помощью высокоскоростного кислородного топлива в качестве защитных покрытий.

Производство из расплава

Термодинамический принцип

Как и в случае кварцевого стекла, расплавленный сплав, охлажденный до твердого состояния, будет аморфным только в том случае, если температура плавления T f прошла достаточно быстро, чтобы составляющие атомы сплава не успевали организовать по кристаллической структуре , То есть жидкость должна охлаждаться со скоростью выше критической скорости Rc , так что температуры ниже T f достигаются без затвердевания жидкости.

Это приводит к непрерывности изменения термодинамической величины, такой как объем, занимаемый этой фазой (поддерживая постоянное давление) или одну из термодинамических функций молярной энергии, например, энтальпию Н, без изменения наклона при точка T f .Кристаллизация привела бы к разрыву этих величин и изменению их наклона на диаграмме (V, T) или (H, T).

После прохождения T f материал находится в метастабильном состоянии, называемом переохлажденной жидкостью; он все еще остается жидким, но его вязкость быстро возрастает с понижением его температуры.

Продолжая понижать температуру, жидкость замерзает в аморфное твердое тело, где атомы имеют неупорядоченную организацию, аналогичную той, которая была у них в переохлажденной жидкости.

Прохождение переохлажденной жидкости в аморфное твердое тело приводит к диаграмме (V, T) или (H, T), разрушая наклон кривой в точке T g (температура стеклования) без разрыва удельного объема или энтальпии , Если, оставаясь при постоянной температуре, переохлажденная жидкость может кристаллизоваться в наблюдаемые времена, это уже не случай аморфного твердого тела.

Все это делает сходство между металлическим стеклом и кварцевым стеклом. Основное различие между этими двумя типами материалов с точки зрения их получения — критическая скорость гашения R c, которая зависит от состава охлаждаемой жидкости. Если для кварцевого стекла R c является достаточно низким для работы и формирования стеклянной пасты в течение длительного времени, металлы имеют очень высокую склонность к кристаллизации, и первые аморфные сплавы, полученные для бинарного вещества Au 80 Si 20,требуют гипертемпературы при 10 6 K / s.

Это различие в скорости критического гашения означает, что используемые методы и части, полученные для этих двух материалов, радикально различаются.

Разработка сплава

Для данного состава сплава задана критическая скорость тушения R c; он варьируется от одного сплава к другому. Для многих композиций ни один из существующих способов не позволяет получить аморфное твердое вещество из расплавленного состояния. Тем не менее, правила Эмпирические были сформулированы Акихиса Инуэ, которые обеспечивают критерии для проверки лучшей способности образовывать аморфное твердое вещество. Эти правила говорят, что:

сплав должен состоять из нескольких компонентов (по крайней мере три элемента и очень часто пять или более);

основные элементы сплава должны иметь разницу в размерах атомов не менее 12%;

бинарные и тройные фазовые диаграммы составляющих элементов должны иметь глубокую эвтектику, что указывает на более медленные атомные движения в сплаве;

энергия смешения между основными элементами должна быть отрицательной.

Эти правила являются результатом экспериментальных наблюдений за тенденциями и, тем не менее, следует учитывать с осторожностью: действительно, небольшое изменение состава сплава, не изменяющее соблюдение правил Иноуэ, может значительно изменить способность к образованию аморфных твердых веществ.

Способность образовывать аморфное твердое вещество можно оценить, например, по амплитуде температурного диапазона переохлажденной жидкой зоны. По мере его увеличения критическая скорость тушения R c уменьшается, что позволяет получать аморфное твердое вещество с менее быстрым охлаждением в менее тяжелых условиях и с большей толщиной.Поскольку методы тушения трудно улучшить, и скорость тушения всегда ограничена тепловой диффузией в самом образце, иногда систематическая разведка композиций сплавов с большими способностями к образованию аморфных твердых веществ является очень активной областью исследований.

Способы гашения

Как только сплав развивается, метод тушения значительно обусловливает окончательную форму полученных объектов: жидкость затвердевает во время закалки и механическая обработка этих хрупких материалов затруднена. Однако аморфный материал, однажды затвердевший, если он имеет большую зону переохлажденной жидкости, может нагреваться до этих температур, а затем обладает пластическими свойствами, интересными для формования.

Закалка на колесе

Прядение расплава представляет собой метод, используемый с начала аморфных металлических сплавов. Это позволяет получать очень высокие скорости гашения при контакте с охлаждаемым металлическим барабаном и путем получения тонких образцов (толщиной около 10 мкм). Это дает гипертремп (10 ^ 6 К / с). Таким образом, длинные ленты могут быть изготовлены промышленным способом, которые, если их отжигать и свертывать, находят применение в качестве ферромагнитного сердечника для трансформаторов.

Вливание в охлажденную форму

Речь идет просто об инъекции или пропускании потока жидкого металла в металлической форме, который является хорошим проводником охлажденного тепла, например, контуром водяного охлаждения. Это позволяет получать образцы твердого металлического стекла при условии, что размер требуемого образца согласуется с составом используемого сплава.

Учитывая сложность механической обработки кусков металлического стекла из-за их высокой хрупкости, форма формы будет иметь форму конечного образца. Используемые формы обычно представляют собой бруски или пластины.

Закалка водой

Жидкость также может выделяться в резервуар для холодной воды, такой как холодная вода.Затем получают аморфные твердые гранулы.

Другие методы производства

Механические свойства

При комнатной температуре металлические стекла имеют очень высокие разрушающие силы (до 2 ГПа для очков на основе Zr), связанные с особенно важными упругими деформациями (порядка 2%). Макроскопически они показывают в целом хрупкое поведение (разрыв без предварительной пластической деформации), но отмечается наличие полос сдвига, характерных для локальной пластической активности: таким образом, этот способ деформации называется гетерогенным режимом. Эта локальная пластическая деформационная способность является причиной того, что эти сплавы обычно имеют хорошую устойчивость к ударам и растрескиванию. В отличие от их кристаллических аналогов пластичность аморфных металлических сплавов чувствительна к давлению: в кристаллических металлах как аморфная пластичность индуцируется сдвигом, но в кристаллах изостатическое давление не влияет на пластичность, а в аморфной, она уменьшается.

При высокой температуре (T> 0,8 т) материал может следовать однородному способу деформации, для которого полосы сдвига полностью исчезают, и весь материал участвует в деформации. Стекло может проходить в этом режиме там деформации до более чем 10 000% в тяге.

Диффузия в металлических стеклах

Кристаллические материалы имеют два основных режима диффузии: диффузионная диффузия, которая возникает для атомов на сетевых участках; и интерстициальная диффузия, в этом случае малые атомы, расположенные между узлами кристаллической решетки, могут мигрировать скачком между атомами решетки. В случае аморфных материалов ситуация менее ясна из-за отсутствия кристаллической решетки.

Экспериментально, что касается металлических стекол, то при переходе перехода стекла наблюдается изменение наклона в диффузионном режиме, что приводит к меньшей зависимости коэффициента диффузии от температуры стеклообразности, поэтому коэффициент становится выше, чем было бы предсказанной экстраполяцией значений переохлажденной жидкости.

Структурная релаксация

Когда стекло поддерживается при температуре T <Tg, оно проявляет явление структурной релаксации. Стекло подвергается атомным перестановкам, стремящимся приблизить фиктивную температуру T f к температуре изотермической обработки. Таким образом, плотность стекла будет увеличиваться. Russew и Sommer показали, что в случае очков на основе Pd это изменение плотности может достигать около 0,2%.

Это изменение плотности было подтверждено временем жизни позитронов (PAS Positron Annihilation Spectroscopy) на основе Zr. Структурная релаксация может сопровождаться рентгеновскими дифракционными экспериментами, которые показывают существование двух механизмов, связанных со структурной релаксацией: радиальные движения атомов, которые имеют тенденцию увеличивать плотность стекла (топологическое ближнее упорядочение или TSRO) и локальные движения, которые увеличивают упорядочение химического короткого расстояния (CSRO), но оставляют неизменной плотность.

Увеличение плотности сопровождается увеличением модуля Юнга 21, который может достигать 10% в случае аморфных лент на основе Pd. Структурная релаксация приводит к изменению энтальпии, связанной с переходом стекла, измеряемой DSC, прямо пропорциональным изменению плотности.

Различные физические свойства

Металлические линзы обладают исключительным набором свойств: стойкостью к коррозии и истиранию, исключительно мягким ферромагнетизмом, очень высоким пределом текучести, возможностью форматирования, биосовместимостью. Их коммерциализация началась в последние несколько десятилетий в виде ленты, для трансформаторов или в качестве подкреплений из железобетона, а в последние годы для массивных очков, таких как спортивные товары (теннисные ракетки, клюшки для гольфа, бейсбольная бита), элементы для высокой точности электронных компоненты и т. д. Эти материалы, однако, дороги, они в основном нацелены на сектора с высокой добавленной стоимостью (медицинские, военные, роскошные …) или сектор микромеханики, цена на материал которого становится незначительной по сравнению со стоимостью производственный процесс.

Приложения

В настоящее время самое важное применение связано с особыми магнитными свойствами некоторых ферромагнитных металлических стекол. Низкие потери намагниченности используются в высокоэффективных трансформаторах (аморфном металлическом трансформаторе) на частоте линии и некоторых высокочастотных трансформаторах.Аморфная сталь представляет собой очень хрупкий материал, который затрудняет пробивание в лотки двигателя. Из-за этих магнитных свойств электронное наблюдение за изделиями (например, пассивные идентификационные знаки кражи) часто использует металлические очки.

Аморфные металлы проявляют уникальное поведение размягчения выше их стеклования, и это размягчение все больше изучается для термопластичного формирования металлических стекол. Такая низкая температура размягчения позволяет разработать простые методы получения композитов наночастиц (например, углеродных нанотрубок) и BMG. Было показано, что металлические стекла могут быть нанесены на очень малые длины в диапазоне от 10 нм до нескольких миллиметров. Это может решить проблемы нанометрической литографии, где легко переносятся дорогостоящие наноформы из кремния. Нано-формы из металлических стекол легко изготавливаются и прочны, чем кремниевые формы. Превосходные электронные, термические и механические свойства BMG по сравнению с полимерами делают их хорошим вариантом для разработки нанокомпозитов для электронного применения, таких как полевые электронные эмиссионные устройства.

Обычные металлические стекла, которые могут производиться относительно недорого в виде тонких лент, использовались с 1980-х годов в основном в следующих областях применения электротехники из-за их особых мягких магнитных свойств:

как сердечники для датчиков (трансформатор тока, переключатель FI).

в качестве сердечников для трансформаторов с особенно низкими потерями без нагрузки. Они используются в основном в США.

в гармонических и акустомагнитных тегах безопасности.

Твердые металлические стекла обладают уникальным сочетанием свойств материала, но относительно дороги. Поэтому они в основном используются в роскошных изделиях или высокотехнологичных приложениях (также в военном секторе), где высокая цена играет второстепенную роль. Коммерчески доступные массивные металлические очки часто конкурируют с титаном. Pioneer — это компания Liquidmetal Technologies, которая в основном предлагает очки на основе циркония. Другими коммерческими поставщиками массивного металлического стекла являются YKK и Advanced Metal Technology.

Ti 40 Cu 36 Pd 14 Zr 10 считается некарциногенным, примерно в три раза прочнее титана, а его модуль упругости почти соответствует костям. Он обладает высокой износостойкостью и не содержит абразивного порошка. При затвердевании сплав не подвергается усадке.Поверхностная структура может быть сгенерирована с биологической точки зрения путем модификации поверхности с использованием лазерных импульсов, что обеспечивает лучшее соединение с костью.

Mg 60 Zn 35 Ca 5 , быстро охлажденный для достижения аморфной структуры, исследуется в Lehigh University в качестве биоматериала для имплантации в кости в виде винтов, штифтов или пластин для фиксации переломов. В отличие от традиционной стали или титана, этот материал растворяется в организмах со скоростью примерно 1 миллиметр в месяц и заменяется костной тканью. Эта скорость может регулироваться путем изменения содержания цинка.

авиационно-космический

Поскольку высокие цены на материалы неважны в этих областях из-за высокой стоимости и приоритетности безопасности, металлическое стекло считается везде, где его уникальные свойства могут сыграть свою роль. Части зондовых солнечных коллекторов Genesis были изготовлены из аморфного металла.

Отделочные материалы для промышленного применения

Поверхностные свойства обычных материалов могут быть более твердыми, более устойчивыми и износостойкими, покрывая аморфными металлами (коммерческий пример: Liquidmetal-Armacor Coating).

Лекарственное средство

Уже доступны (особенно офтальмологические) скальпели из аморфного металла, которые из-за большей твердости более резкие, чем из нержавеющей стали, и сохраняют их резкость еще дольше. Из-за его биосовместимости, высокой прочности и относительно низкого веса и износостойкости, рассматриваются хирургические имплантаты.

военный

Многочисленные проекты развития, в частности министерства обороны США, проверяют использование аморфных металлов для различных применений. Например, ожидается, что вольфрамовые металлические стекла заменят обычные вольфрамовые сплавы и обедненный уран в бронебойных балансирующих пулях из-за их высокой твердости и самозатачивания. В военной авиации говорят, что аморфные металлические покрытия повышают твердость и коррозионную стойкость более легких металлов, таких как алюминий и титан.

ювелирные изделия

Некоторые металлические стекла изготовлены из драгоценных металлов (например, платины), но гораздо сложнее, чем эти, и поэтому не царапаются. Кроме того, специальные варианты обработки позволяют производить формы, которые трудно достичь с помощью обычных металлов.

Товары для спорта и досуга

Гольф-клубы были одним из первых коммерческих аморфных металлических изделий в 1998 году и были использованы компанией Liquidmetal для запуска материала в широкомасштабных рекламных кампаниях (в том числе профессионального игрока PGA Tour Павла Азингера).Гольф-клубы выигрывают прежде всего от непревзойденной эластичности аморфных металлов. В разработке (хотя еще не коммерциализированы) есть теннисные и бейсбольные биты, рыболовное снаряжение, лыжи, сноуборды, велосипеды и спортивные винтовки.

Бытовая электроника

Гладкая, мерцающая и устойчивая к царапинам поверхность металлических линз привела к использованию корпусов эксклюзивных мобильных телефонов, MP3-плееров и USB-накопителей. Высокая прочность (лучше, чем титан) позволяет уменьшить толщину стенки, тем самым даже уменьшая вес и даже меньшую миниатюризацию. Литье под давлением обеспечивает большую свободу в дизайне и более дешевой обработке, чем нержавеющая сталь или титан, которые необходимо подделать. Шарнирные шарниры мобильных телефонов, где большие силы атакуют самые маленькие компоненты, выигрывают от превосходных механических свойств металлических очков.

Высокие надежды возлагаются на аморфные стали, если они станут готовыми к рынку. В отличие от уже коммерциализированных металлических стекол, затраты материала будут достаточно низкими, чтобы сделать их полноценным конструкционным материалом, подходящим для более крупных компонентов. Если существующие технические проблемы будут решены, а аморфные стали станут готовыми для рынка, они, в частности, будут конкурировать с титаном и нержавеющей сталью и баллонами с более высокой коррозионной стойкостью и лучшей технологичностью.

Моделирование и теория

Массовые металлические стекла (BMG) теперь смоделированы с использованием моделирования атомного масштаба (в рамках теории функционала плотности) аналогично высоким энтропийным сплавам. Это позволило сделать прогнозы относительно их поведения, стабильности и многих других свойств. Таким образом, могут быть протестированы новые системы BMG и адаптированные системы; подходит для конкретной цели (например, замена костей или компонента авиадвигателя) без столь большого эмпирического поиска фазового пространства и экспериментальных испытаний и ошибок.