Un metallo amorfo (noto anche come vetro metallico o metallo vetroso) è un materiale metallico solido, di solito una lega, con struttura disordinata a scala atomica. La maggior parte dei metalli sono cristallini allo stato solido, il che significa che hanno una disposizione altamente ordinata di atomi. I metalli amorfi sono non cristallini e hanno una struttura simile al vetro. Ma a differenza degli occhiali comuni, come i vetri delle finestre, che sono tipicamente isolanti elettrici, i metalli amorfi hanno una buona conduttività elettrica. Esistono diversi modi in cui possono essere prodotti metalli amorfi, tra cui raffreddamento estremamente rapido, deposizione fisica in fase vapore, reazione allo stato solido, irradiazione ionica e lega meccanica.

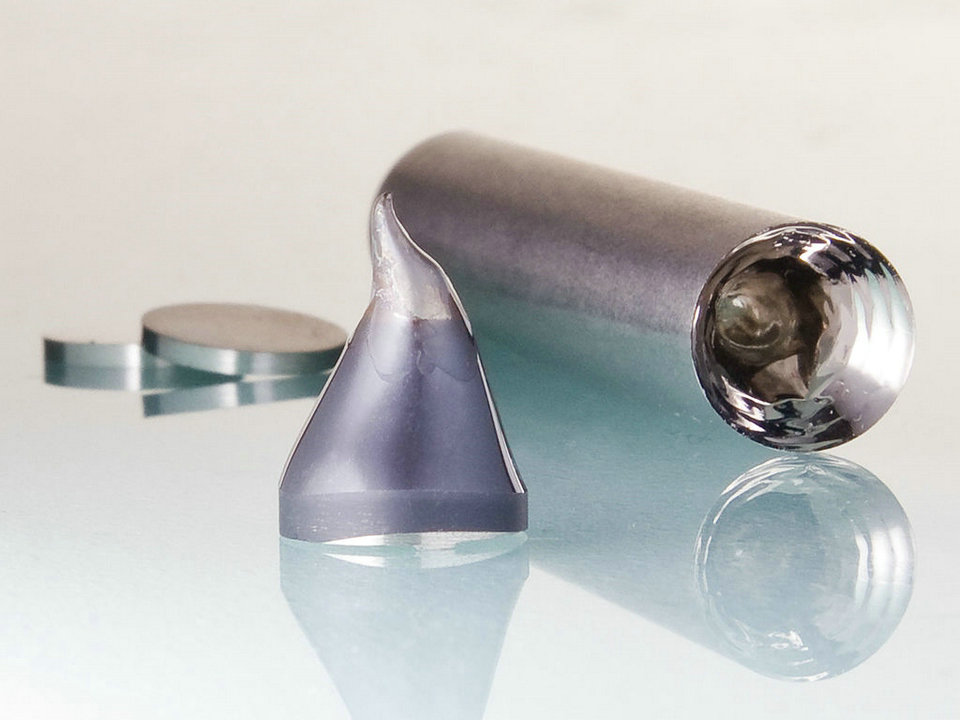

In passato, piccoli lotti di metalli amorfi sono stati prodotti attraverso una varietà di metodi di raffreddamento rapido. Ad esempio, nastri di metallo amorfo sono stati prodotti sputtering metallo fuso su un disco di metallo rotante (fusione di fusione). Il raffreddamento rapido, dell’ordine di milioni di gradi Celsius al secondo, è troppo veloce perché i cristalli si formino e il materiale è “bloccato” in uno stato vetroso. Più recentemente è stato prodotto un numero di leghe con tassi di raffreddamento critici sufficientemente bassi da consentire la formazione di strutture amorfe in strati spessi (oltre 1 millimetro); questi sono noti come bulk metallic glasses (BMG). Più recentemente, sono stati prodotti lotti di acciaio amorfo con una resistenza tre volte superiore alle convenzionali leghe di acciaio.

Storia

Il primo vetro metallico riportato era una lega (Au 75 Si 25 ) prodotta a Caltech da W. Klement (Jr.), Willens e Duwez nel 1960. Questo e altri primi le leghe che formano il vetro dovevano essere raffreddate estremamente rapidamente (dell’ordine di un megakelvin al secondo, 106 K / s) per evitare la cristallizzazione. Una conseguenza importante di questo era che gli occhiali metallici potevano essere prodotti solo in un numero limitato di forme (tipicamente nastri, lamine o fili) in cui una dimensione era piccola in modo che il calore potesse essere estratto abbastanza rapidamente da ottenere il tasso di raffreddamento necessario. Di conseguenza, i campioni di vetro metallico (con poche eccezioni) erano limitati a spessori inferiori a cento micrometri.

Nel 1969, una lega di palladio al 77,5%, rame al 6% e silicio al 16,5% aveva una velocità di raffreddamento critica tra 100 e 1000 K / s.

Nel 1976, H. Liebermann e C. Graham svilupparono un nuovo metodo per fabbricare sottili nastri di metallo amorfo su una ruota di raffreddamento rapido super raffreddata. Questa era una lega di ferro, nichel, fosforo e boro. Il materiale, noto come Metglas, è stato commercializzato nei primi anni ’80 ed è utilizzato per trasformatori di distribuzione di energia a bassa perdita (trasformatore di metallo amorfo). Metglas-2605 è composto da 80% di ferro e 20% di boro, ha una temperatura di Curie di 373 ° C e una magnetizzazione di saturazione della temperatura ambiente di 1,56 tesla.

Nei primi anni ’80, lingotti vetrosi con diametro di 5 mm venivano prodotti dalla lega di palladio al 55%, piombo al 22,5% e antimonio al 22,5%, mediante incisione superficiale seguita da cicli di riscaldamento-raffreddamento. Usando il flusso di ossido di boro, lo spessore ottenibile è stato aumentato a un centimetro.

La ricerca in Tohoku University e Caltech ha prodotto leghe multicomponenti a base di lantanio, magnesio, zirconio, palladio, ferro, rame e titanio, con una velocità di raffreddamento critica tra 1 K / sa 100 K / s, paragonabile ai vetri di ossido.

Nel 1988, le leghe di lantanio, alluminio e rame erano risultate altamente vetrose. Gli occhiali metallici a base Al contenenti lo scandio hanno esibito una resistenza meccanica a trazione di tipo record di circa 1500 MPa.

Negli anni ’90 sono state sviluppate nuove leghe che formano gli occhiali a velocità di raffreddamento pari a un kelvin al secondo. Queste velocità di raffreddamento possono essere ottenute mediante semplice fusione in stampi metallici. Queste leghe amorfe “sfuse” possono essere colate in parti di spessore fino a diversi centimetri (lo spessore massimo dipende dalla lega) pur mantenendo una struttura amorfa. Le migliori leghe per la formazione del vetro sono basate su zirconio e palladio, ma sono anche note leghe basate su ferro, titanio, rame, magnesio e altri metalli. Molte leghe amorfe sono formate sfruttando un fenomeno chiamato effetto “confusione”. Tali leghe contengono così tanti elementi diversi (spesso quattro o più) che al raffreddamento a velocità sufficientemente elevate, gli atomi costituenti semplicemente non possono coordinarsi nello stato cristallino di equilibrio prima che la loro mobilità venga interrotta. In questo modo, lo stato disordinato casuale degli atomi è “bloccato”.

Nel 1992, la lega amorfa commerciale Vitreloy 1 (41,2% Zr, 13,8% Ti, 12,5% Cu, 10% Ni e 22,5% Be), è stata sviluppata presso Caltech, come parte del Dipartimento di Energia e ricerca NASA di nuovi materiali aerospaziali. Altre varianti seguirono.

Nel 2004, l’acciaio amorfo sfuso è stato prodotto con successo da due gruppi: uno all’Oak Ridge National Laboratory, che si riferisce al loro prodotto come “acciaio vetroso”, e l’altro all’Università della Virginia, chiamandoli “DARVA-Glass 101”. Il prodotto è non magnetico a temperatura ambiente e significativamente più resistente dell’acciaio tradizionale, anche se un lungo processo di ricerca e sviluppo rimane prima dell’introduzione del materiale in uso pubblico o militare.

Nel 2018 un team presso lo SLAC National Accelerator Laboratory, l’Istituto nazionale degli standard e della tecnologia (NIST) e la Northwestern University hanno riferito l’uso dell’intelligenza artificiale per prevedere e valutare campioni di 20.000 diverse leghe di vetro metalliche probabilmente in un anno. I loro metodi promettono di accelerare la ricerca e il time to market per le nuove leghe di metalli amorfi.

Costruzione e produzione

Gli occhiali sono materiali solidi senza struttura cristallina. Cioè, gli atomi non formano un reticolo, ma sono disposti casualmente a prima vista: non c’è distanza, ma al massimo un ordine vicino, questa struttura è chiamata amorfa.

Come tutti gli occhiali, i metalli amorfi vengono creati impedendo la cristallizzazione naturale. Questo può essere fatto, ad esempio, mediante un rapido raffreddamento (“tempra”) del fuso in modo che gli atomi vengano privati della mobilità prima che possano prendere la disposizione dei cristalli. Tuttavia, questo è particolarmente difficile per i metalli, poiché richiede nella maggior parte dei casi velocità di raffreddamento irrealisticamente elevate a causa dei loro speciali meccanismi di legame. Con i metalli che consistono di un solo elemento, è addirittura impossibile produrre un vetro metallico, perché la mobilità degli atomi fino alle basse temperature è così alta da cristallizzarsi sempre. Sono note solo le leghe di almeno due metalli che sono amorfi (ad es. AuIn 2 ). Più comuni sono le leghe amorfe di un solo metallo Fe – e un cosiddetto vetro ex -. B. boro o fosforo, come nella composizione Fe 4 B .. I metalli amorfi tecnicamente rilevanti sono ancora oggi solo leghe speciali (solitamente vicine al punto eutettico) di diversi elementi per i quali è necessaria la velocità di raffreddamento è tecnicamente realizzabile. Questo era ancora fino a 10 6 K / s per i primi occhiali metallici. (Per il confronto: nel caso dei silicati, una velocità di raffreddamento di circa 0,1 K / s è sufficiente per impedire la cristallizzazione, ma se fosse permesso loro di raffreddarsi abbastanza lentamente, anche loro si cristallizzerebbero.)

La conduttività termica pone un limite fisico al raffreddamento rapido: indipendentemente dalla velocità con cui la temperatura ambiente si abbassa, il calore deve essere trasportato dall’interno del materiale alla superficie esterna. Ciò significa che, a seconda della velocità di raffreddamento e della conduttività termica richieste, è possibile ottenere solo un determinato spessore del campione. Un metodo è il raffreddamento rapido tra i rulli rotanti in rame (fusione a fusione). Questo è semplice ed economico, ma consente solo la produzione di strisce e fili sottili.

Strati amorfi sottili e bande amorfe possono anche essere ottenuti mediante deposizione chimica da vapore o deposizione per polverizzazione.

Solo pochi anni fa, sono noti vetri metallici massicci (occhiali metallici Bulk) che consentono uno spessore del materiale superiore a un millimetro (un limite scelto arbitrariamente). Le aspettative per questa nuova classe di materiali sono elevate, anche se finora sono state poco utilizzate. Solitamente sono costituiti da cinque o più elementi diversi, di solito sono rappresentate tre dimensioni atomiche fondamentalmente diverse. Le strutture cristalline risultanti sono così complesse che persino una velocità di raffreddamento di pochi Kelvin al secondo è sufficiente a sopprimere la cristallizzazione. Gli spessori raggiungibili sono attualmente da uno a due centimetri, per cui solo le leghe con componenti molto costosi (ad es. Zirconio, platino yttriumor) raggiungono i 25 millimetri. A proposito di questo marchio viene solo PdCuNiP, che detiene dal 1997 un record solitario di oltre sette centimetri. Poiché c’è una frazione molare del 40% di palladio, il prezzo è molto alto.

Proprietà

Il metallo amorfo è solitamente una lega piuttosto che un metallo puro. Le leghe contengono atomi di dimensioni significativamente diverse, portando a un basso volume libero (e quindi fino a ordini di grandezza di viscosità più elevata rispetto ad altri metalli e leghe) allo stato fuso. La viscosità impedisce agli atomi di muoversi abbastanza da formare un reticolo ordinato. La struttura del materiale si traduce anche in un basso restringimento durante il raffreddamento e resistenza alla deformazione plastica. L’assenza di bordi di grano, i punti deboli dei materiali cristallini, porta a una migliore resistenza all’usura e alla corrosione. I metalli amorfi, mentre tecnicamente gli occhiali, sono anche molto più resistenti e meno fragili dei vetri e delle ceramiche di ossido.

Il metallo amorfo è

più difficile delle loro controparti cristalline e ha un’alta resistenza. Piccole deformazioni (≈ 1%) sono puramente elastiche. Cioè, l’energia assorbita non viene persa come energia di deformazione, ma viene completamente rilasciata quando si solleva il materiale (quindi, ad esempio, nelle mazze da golf). Tuttavia, la mancanza di duttilità li rende anche fragili: quando il materiale fallisce, poi improvvisamente e rompendosi, non piegandosi, come con un metallo.

La resistenza alla corrosione è solitamente superiore a quella dei metalli di composizione chimica comparabile. Questo perché la corrosione solitamente attacca i bordi dei grani tra i singoli cristalliti di un metallo, che non esiste nei materiali amorfi.

Ci sono metalli amorfi magnetici e non magnetici. Alcuni di questi sono (essenzialmente a causa della mancanza di difetti cristallini):

I migliori materiali magnetici morbidi disponibili in commercio: le leghe amorfe dei formatori di vetro boro, silicio e fosforo e i metalli ferro, cobalto e / o nichel sono magnetici, di solito (cioè, nel caso di non dominanza di cobalto) morbidi magnetico, i. H. con bassa coercività e allo stesso tempo

un’alta resistenza elettrica (solitamente la conduttività è metallica, ma dello stesso ordine di grandezza dei metalli fusi appena sopra il punto di fusione). Questo porta a basse perdite di correnti parassite elettriche, che rendono interessanti i materiali dei trasformatori (vedi sotto).

I metalli convenzionali tipicamente si contrae improvvisamente sulla solidificazione. Poiché la solidificazione come un vetro non è una transizione di fase del primo ordine, questo salto del volume non ha luogo qui. Quando la fusione di un vetro metallico riempie uno stampo, lo mantiene solidificato. Questo è un comportamento che è familiare, ad esempio, dai polimeri e che offre grandi vantaggi nell’elaborazione (ad esempio lo stampaggio a iniezione). Le maggiori speranze per il futuro significato dei metalli amorfi sono quindi poste in questa proprietà.

La conducibilità termica dei materiali amorfi è inferiore a quella del metallo cristallino. Poiché la formazione della struttura amorfa si basa sul raffreddamento rapido, ciò limita lo spessore massimo raggiungibile delle strutture amorfe.

Per ottenere la formazione della struttura amorfa anche durante il raffreddamento più lento, la lega deve essere composta da tre o più componenti, portando a unità di cristallo complesse con maggiore energia potenziale e minori possibilità di formazione. Il raggio atomico dei componenti deve essere significativamente diverso (oltre il 12%), per ottenere un’alta densità di imballaggio e un basso volume libero. La combinazione di componenti dovrebbe avere un calore negativo di miscelazione, inibendo la nucleazione dei cristalli e prolungando il tempo in cui il metallo fuso rimane nello stato di raffreddamento eccessivo.

Le leghe di boro, silicio, fosforo e altri formatori di vetro con metalli magnetici (ferro, cobalto, nichel) hanno un’alta suscettibilità magnetica, con bassa coercività ed elevata resistenza elettrica. Di solito la conducibilità di un vetro metallico è dello stesso basso ordine di grandezza di un metallo fuso appena sopra il punto di fusione. L’alta resistenza porta a basse perdite da correnti parassite quando sottoposte a campi magnetici alternati, una proprietà utile per es. trasformatore di nuclei magnetici. La loro bassa coercività contribuisce anche a basse perdite.

I metalli amorfi hanno maggiore resistenza alla snervamento e maggiori limiti di sollecitazione elastica rispetto alle leghe di metallo policristallino, ma le loro duttilità e resistenza a fatica sono inferiori. Le leghe amorfe hanno una varietà di proprietà potenzialmente utili. In particolare, tendono ad essere più forti delle leghe cristalline di composizione chimica simile e possono sostenere deformazioni reversibili (“elastiche”) maggiori delle leghe cristalline. I metalli amorfi traggono la loro forza direttamente dalla loro struttura non cristallina, che non ha nessuno dei difetti (come le dislocazioni) che limitano la forza delle leghe cristalline. Un moderno metallo amorfo, noto come Vitreloy, ha una resistenza alla trazione che è quasi il doppio di quella del titanio di alta qualità. Tuttavia, gli occhiali metallici a temperatura ambiente non sono duttili e tendono a fallire improvvisamente quando caricati in tensione, il che limita l’applicabilità del materiale in applicazioni critiche per l’affidabilità, in quanto il fallimento imminente non è evidente. Pertanto, vi è un notevole interesse nella produzione di compositi a matrice metallica costituiti da una matrice di vetro metallico contenente particelle dendritiche o fibre di un metallo cristallino duttile.

Forse la proprietà più utile delle leghe amorfe sfuse è che sono veri occhiali, il che significa che si ammorbidiscono e scorrono al riscaldamento. Ciò consente una facile elaborazione, ad esempio mediante stampaggio a iniezione, più o meno allo stesso modo dei polimeri. Di conseguenza, le leghe amorfe sono state commercializzate per l’uso in attrezzature sportive, dispositivi medici e come custodie per apparecchiature elettroniche.

Film sottili di metalli amorfi possono essere depositati mediante la tecnica del combustibile ad ossigeno ad alta velocità come rivestimenti protettivi.

Produzione dal fuso

Principio termodinamico

Come nel caso del vetro di silice, la lega fusa, raffreddata allo stato solido, sarà amorfa solo se la temperatura di fusione T f è passata sufficientemente velocemente che gli atomi costituenti della lega non hanno il tempo organizzare secondo una struttura cristallina. Cioè, il liquido deve essere raffreddato ad una velocità superiore a una velocità critica R c tale che le temperature inferiori a T f vengano raggiunte senza che il liquido si sia solidificato.

Ciò si traduce nella continuità della variazione di una grandezza termodinamica come il volume occupato da questa fase (mantenendo la pressione costante) o una delle funzioni termodinamiche molarenergy, come ad esempio l’entalpia H, senza alcun cambiamento di pendenza a punto T f . Una cristallizzazione avrebbe comportato una discontinuità per queste quantità e un cambiamento della loro pendenza su un diagramma (V, T) o (H, T).

Dopo il passaggio di T f , il materiale si trova in uno stato metastabile chiamato supercooled liquid; è ancora liquido, ma la sua viscosità aumenta rapidamente con l’abbassamento della sua temperatura.

Continuando ad abbassare la temperatura, il liquido si congela in un solido amorfo dove gli atomi hanno un’organizzazione disordinata simile a quella che avevano nel liquido super raffreddato.

Il passaggio di liquido super raffreddato a solido amorfo risulta in un diagramma (V, T) o (H, T) rompendo la pendenza della curva nel punto T g (temperatura di transizione vetrosa), senza discontinuità del volume specifico o dell’entalpia. Se, lasciato a temperatura costante, il liquido super raffreddato può cristallizzarsi in tempi osservabili, non è più il caso del solido amorfo.

Tutto ciò rende la somiglianza tra vetro metallico e vetro di silice. La principale differenza tra questi due tipi di materiali dal punto di vista del loro ottenimento è la velocità di spegnimento critico R c che dipende dalla composizione del liquido da raffreddare. Se per il vetro di silice, R c è sufficientemente basso per lavorare e modellare la pasta di vetro per un lungo periodo, i metalli hanno un’elevatissima propensione a cristallizzare e le prime leghe amorfe ottenute per l’Au 80 Si 20 binario richiesto un’iperemperatura a 10 6 K / s.

Questa differenza nella velocità di spegnimento critico significa che i metodi utilizzati e le parti ottenute per questi due materiali sono radicalmente differenti.

Elaborazione della lega

Per una data composizione di lega, viene impostata la velocità di spegnimento critico R c; varia da una lega all’altra. Per molte composizioni, nessun metodo attuale consente di ottenere un solido amorfo dallo stato fuso. Tuttavia, Akihisa Inoue ha stabilito regole empiriche che forniscono criteri per verificare una migliore capacità di formare un solido amorfo. Queste regole dicono che:

la lega deve essere composta da più componenti (almeno tre elementi e molto spesso cinque o più);

i principali elementi della lega devono avere una differenza di dimensioni atomiche di almeno il 12%;

i diagrammi di fase binaria e ternaria degli elementi costitutivi devono avere eutettici profondi, che indicano movimenti atomici più lenti nella lega;

l’energia di miscelazione tra gli elementi principali deve essere negativa.

Queste regole sono il risultato di osservazioni sperimentali delle tendenze e sono comunque da considerare con cautela: in effetti, un leggero cambiamento nella composizione della lega, non alterando il rispetto delle regole di Inoue, può modificare significativamente la capacità di formare solidi amorfi.

La capacità di formare un solido amorfo può essere valutata ad esempio dall’ampiezza dell’intervallo di temperatura della zona liquida super raffreddata. Man mano che aumenta, la velocità di spegnimento critico R c diminuisce, il che rende possibile la produzione di un solido amorfo con tempra meno rapida, in condizioni meno severe e con uno spessore maggiore. Poiché le tecniche di tempra sono difficili da migliorare e la velocità di spegnimento è sempre limitata dalla diffusione del calore nel campione stesso, l’esplorazione a volte sistematica di composizioni di lega per grandi capacità di formare solidi amorfi è un’area di ricerca molto attiva.

Metodi di estinzione

Una volta sviluppata la lega, il metodo di tempra condiziona notevolmente la forma finale degli oggetti prodotti: il liquido si solidifica durante la tempra e la lavorazione di questi materiali fragili è difficile. Tuttavia, il materiale amorfo una volta solidificato, se ha una grande zona di liquido super raffreddato, può essere riscaldato fino a queste temperature e quindi ha proprietà plastiche interessanti per la sagomatura.

Tempra su ruota

La fusione del fuso è un metodo utilizzato dall’inizio delle leghe metalliche amorfe. Permette di ottenere velocità di spegnimento molto elevate per contatto con un tamburo metallico raffreddato e producendo campioni sottili (circa 10 μm di spessore). Questo dà un ipertrempe (10 ^ 6 K / s). Pertanto, i nastri lunghi possono essere prodotti in modo industriale che, se ricotto e arrotolato, trova applicazione come nucleo ferromagnetico per i trasformatori.

Versare in uno stampo raffreddato

Si tratta semplicemente di iniettare o lasciare che il metallo liquido scorra in uno stampo metallico che è un buon conduttore di calore raffreddato, ad esempio mediante un circuito di raffreddamento ad acqua. Ciò rende possibile la produzione di campioni di vetro metallico solido, a condizione che la dimensione del campione desiderato sia in accordo con la composizione della lega impiegata.

Data la difficoltà di lavorare pezzi di vetro metallico a causa della loro grande fragilità, la forma dello stampo sarà quella del campione finale. Le forme utilizzate sono generalmente barre o piastre.

Tempra con acqua

Il liquido può anche essere rilasciato in un serbatoio di liquido freddo, come l’acqua fredda. Si ottengono quindi sfere solide amorfe.

Altri metodi di produzione

Proprietà meccaniche

A temperatura ambiente, gli occhiali metallici hanno forze di rottura molto elevate (fino a più di 2 GPa per occhiali a base di Zr) associati a deformazioni elastiche particolarmente importanti (dell’ordine del 2%). Macroscopicamente, mostrano un comportamento generalmente fragile (rottura senza precedente deformazione plastica) ma si nota la presenza di bande di taglio, caratteristiche di un’attività plastica locale: quindi, questa modalità di deformazione è chiamata modalità eterogenea. Questa capacità di deformazione plastica locale è la ragione per cui queste leghe presentano convenzionalmente una buona resistenza agli urti e alle fessurazioni. A differenza delle loro controparti cristalline, la plasticità delle leghe metalliche amorfe è sensibile alla pressione: nei metalli cristallini come amorfi, la plasticità è indotta dal taglio, ma nei cristalli la pressione isostatica non influenza la plasticità mentre in amorfo si riduce.

Ad alta temperatura (T & gt; 0,8 T g) il materiale può seguire una modalità di deformazione omogenea, per cui le bande di taglio scompaiono completamente e tutto il materiale partecipa alla deformazione. Il vetro può subire in questa modalità deformazioni fino a oltre il 10 000% in trazione.

Diffusione in occhiali metallici

I materiali cristallini hanno due principali modalità di diffusione: la diffusione in modalità gap, che si verifica per gli atomi sui siti di rete; e diffusione interstiziale, in questo caso piccoli atomi situati tra i siti del reticolo cristallino possono migrare per salto tra gli atomi del reticolo. Nel caso di materiali amorfi, la situazione è meno chiara a causa dell’assenza di un reticolo cristallino.

Sperimentalmente, per quanto riguarda i vetri metallici, si osserva un cambiamento di pendenza nel regime di diffusione durante la transizione della transizione vetrosa, si ottiene una minore dipendenza del coefficiente di diffusione sulla temperatura vetrosa, il coefficiente diventa così superiore a quello che sarebbe predetto dall’estrapolazione dei valori di liquido super-raffreddato.

Rilassamento strutturale

Quando un vetro viene mantenuto a una temperatura T & lt; Tg, mostra il fenomeno del rilassamento strutturale. Il vetro subisce riarrangiamenti atomici tendenti a portare la temperatura fittizia T f più vicina alla temperatura di trattamento isotermica. Pertanto, la densità del vetro tenderà ad aumentare. Russew e Sommer hanno dimostrato che nel caso degli occhiali a base di Pd, questa variazione di densità può raggiungere circa lo 0,2%.

Questa variazione di densità è stata confermata dalla misurazione del tempo di vita positronico (Spectroscopy Annihilation PAS) per i gradi base Zr. Il rilassamento strutturale può essere seguito da esperimenti di diffrazione a raggi X che mostrano l’esistenza di due meccanismi associati al rilassamento strutturale: movimenti atomici radiali che tendono ad aumentare la densità del vetro (ordinamento topologico a corto raggio o TSRO) e movimenti locali che aumentano l’ordinamento shortrange chimico (CSRO) ma lascia invariata la densità.

L’aumento della densità è accompagnato da un aumento del modulo di Young 21 che può raggiungere il 10% nel caso di nastri amorfi a base di Pd. Il rilassamento strutturale si traduce in una variazione dell’entalpia associata alla transizione vetrosa misurata dalla DSC, direttamente proporzionale alla variazione di densità.

Varie proprietà fisiche

Le lenti metalliche hanno un insieme eccezionale di proprietà: resistenza alla corrosione e all’abrasione, ferromagnetismo eccezionalmente morbido, resistenza allo snervamento molto elevata, possibilità di formattazione, biocompatibilità ecc. La loro commercializzazione è iniziata negli ultimi decenni sotto forma di nastro, per trasformatori o come rinforzi in cemento armato, e negli ultimi anni per occhiali enormi, come articoli sportivi (racchette da tennis, mazze da golf, mazza da baseball), elementi per elettronica ad alta fedeltà componenti, ecc. Questi materiali sono comunque costosi, si rivolgono principalmente a settori ad alto valore aggiunto (medico, militare, di lusso …) o al settore della micromeccanica per il quale il prezzo del materiale diventa trascurabile rispetto al costo del processo produttivo.

applicazioni

Attualmente l’applicazione più importante è dovuta alle speciali proprietà magnetiche di alcuni vetri ferromagnetici metallici. La bassa perdita di magnetizzazione viene utilizzata nei trasformatori ad alta efficienza (trasformatore di metallo amorfo) alla frequenza di linea e in alcuni trasformatori di frequenza più elevata. L’acciaio amorfo è un materiale molto fragile che rende difficile perforare i laminati del motore. Anche la sorveglianza elettronica degli articoli (come i tag ID passivi per il controllo dei furti) spesso utilizza occhiali metallici a causa di queste proprietà magnetiche.

I metalli amorfi mostrano un comportamento di ammorbidimento unico al di sopra della loro transizione vetrosa e questo addolcimento è stato sempre più studiato per la formatura termoplastica dei vetri metallici. Tale bassa temperatura di addolcimento consente di sviluppare semplici metodi per realizzare compositi di nanoparticelle (ad esempio nanotubi di carbonio) e BMG. È stato dimostrato che gli occhiali metallici possono essere modellati su scale di lunghezza estremamente piccola che vanno da 10 nm a diversi millimetri. Ciò potrebbe risolvere i problemi della litografia a nanoimprima dove costose nanomeccaniche fatte di silicio si rompono facilmente. Nano-stampi realizzati con occhiali metallici sono facili da fabbricare e più resistenti rispetto agli stampi in silicone. Le superiori proprietà elettroniche, termiche e meccaniche dei BMG rispetto ai polimeri li rendono una buona opzione per lo sviluppo di nanocompositi per applicazioni elettroniche come dispositivi di emissione di campi elettromagnetici.

Gli occhiali metallici convenzionali, che possono essere prodotti in modo relativamente economico come nastri sottili, sono stati utilizzati dagli anni ’80 principalmente nei seguenti campi di applicazione dell’ingegneria elettrica a causa delle loro speciali proprietà magnetiche morbide:

come core per sensori (trasformatore di corrente, interruttore FI).

come core per trasformatori con perdite particolarmente basse a vuoto. Questi sono usati principalmente negli Stati Uniti.

nei tag di sicurezza armonici e acoustomagnetic.

Gli occhiali metallici solidi hanno una combinazione unica di proprietà del materiale ma sono relativamente costosi. Vengono quindi utilizzati principalmente in articoli di lusso o applicazioni high-tech (anche nel settore militare), dove il prezzo elevato gioca un ruolo secondario. Gli occhiali metallici massicci disponibili in commercio sono spesso in concorrenza con il titanio. Pioneer è la società Liquidmetal Technologies, che offre principalmente occhiali a base di zirconio. Altri fornitori commerciali di vetro metallico massiccio sono YKK e Advanced Metal Technology.

Ti 40 Cu 36 Pd 14 Zr 10 è ritenuto non cancerogeno, è circa tre volte più forte del titanio, e il suo modulo elastico quasi corrisponde alle ossa. Ha un’elevata resistenza all’usura e non produce polvere abrasiva. La lega non subisce contrazioni sulla solidificazione. È possibile generare una struttura superficiale che è biologicamente attaccabile mediante modifica della superficie mediante impulsi laser, consentendo una migliore unione con l’osso.

Mg 60 Zn 35 Ca 5 , rapidamente raffreddato per raggiungere la struttura amorfa, è oggetto di studio, presso la Lehigh University, come biomateriale per l’impianto nelle ossa come viti, spilli o piastre, per riparare le fratture. A differenza dell’acciaio tradizionale o del titanio, questo materiale si dissolve in organismi ad una velocità di circa 1 millimetro al mese e viene sostituito con tessuto osseo. Questa velocità può essere regolata variando il contenuto di zinco.

Aerospaziale

Con alti prezzi dei materiali non importanti in queste aree a causa della priorità generalmente alta dei costi e della sicurezza, il vetro metallico è considerato ovunque dove le sue proprietà uniche potrebbero svolgere un ruolo. Parti dei collettori solari a vento della sonda Genesis erano fatte di metallo amorfo.

Finitura del materiale per applicazioni industriali

Le proprietà superficiali dei materiali convenzionali possono essere rese più difficili, più resistenti e più resistenti all’usura mediante rivestimento con metalli amorfi (esempio commerciale: Liquidmetal-Armacor Coating).

Medicina

Già disponibili sono i bisturi (in particolare oftalmici) in metallo amorfo, che sono causa della grande durezza più acuta di quelli in acciaio inossidabile e mantengono la loro nitidezza ancora più lunga. Grazie alla sua biocompatibilità, alta resistenza e peso relativamente basso e resistenza all’usura, sono considerati gli impianti chirurgici.

Militare

Numerosi progetti di sviluppo, in particolare quelli del Dipartimento della Difesa statunitense, stanno testando l’uso di metalli amorfi per varie applicazioni. Per esempio, ci si aspetta che gli occhiali metallici a base di tungsteno sostituiscano le tradizionali leghe di tungsteno e l’uranio impoverito in proiettili equilibratori perforanti a causa della loro elevata durezza e del loro comportamento autoaffilante. Nell’aviazione militare si dice che i rivestimenti in metallo amorfo aumentano la durezza e la resistenza alla corrosione di metalli più leggeri come alluminio e titanio.

Gioielleria

Alcuni occhiali metallici sono fatti di metalli preziosi (ad es. Platino), ma sono molto più duri di questi e quindi non graffiano. Inoltre, le speciali opzioni di elaborazione consentono la produzione di forme difficili da ottenere con i metalli convenzionali.

Articoli sportivi e per il tempo libero

I golf club sono stati uno dei primi prodotti amorfi commerciali in metallo nel 1998 e sono stati utilizzati dalla società Liquidmetal per lanciare il materiale in campagne pubblicitarie su larga scala (tra cui il golfista professionista PGA Tour Paul Azinger). Le mazze da golf beneficiano soprattutto dell’elasticità ineguagliabile dei metalli amorfi. In fase di sviluppo (anche se non ancora commercializzati) sono mazze da tennis e da baseball, attrezzature da pesca, sci, snowboard, biciclette e fucili sportivi.

Elettronica di consumo

La superficie liscia, lucente e resistente ai graffi delle lenti metalliche ha portato all’uso delle custodie di telefoni cellulari esclusivi, lettori MP3 e chiavette USB. L’elevata resistenza (migliore del titanio) consente uno spessore della parete più sottile, quindi un peso inferiore e una miniaturizzazione ancora maggiore. Lo stampaggio a iniezione consente una maggiore libertà di progettazione e una lavorazione più economica rispetto all’acciaio inossidabile o al titanio che devono essere forgiati. Le cerniere mobili di Dainty, dove le forze più grandi attaccano i componenti più piccoli, traggono vantaggio dalle superiori proprietà meccaniche degli occhiali metallici.

Le alte aspettative sono poste sugli acciai amorfi se dovessero essere pronti per il mercato. In contrasto con i vetri metallici già commercializzati, i costi del materiale sarebbero abbastanza bassi da renderli un vero e proprio materiale strutturale adatto per componenti più grandi. Qualora i problemi tecnici esistenti fossero risolti e gli acciai amorfi fossero pronti per il mercato, essi, in particolare, sarebbero in concorrenza con il titanio e l’acciaio inossidabile e guadagnerebbero punti con la loro maggiore resistenza alla corrosione e una migliore lavorabilità.

Modellistica e teoria

Gli occhiali metallici di massa (BMG) sono ora stati modellati usando simulazioni su scala atomica (all’interno della struttura della teoria del funzionale della densità) in modo simile alle leghe ad alta entropia. Questo ha permesso di fare previsioni sul loro comportamento, stabilità e molte altre proprietà. Come tale, i nuovi sistemi BMG possono essere testati e sistemi su misura; adatto per uno scopo specifico (ad esempio sostituzione dell’osso o componente aerodinamico) senza la ricerca empirica dello spazio delle fasi e prove ed errori sperimentali.