Un metal amorfo (también conocido como vidrio metálico o metal vítreo) es un material metálico sólido, generalmente una aleación, con una estructura de escala atómica desordenada. La mayoría de los metales son cristalinos en su estado sólido, lo que significa que tienen una disposición de átomos altamente ordenada. Los metales amorfos no son cristalinos y tienen una estructura vítrea.Pero a diferencia de los vidrios comunes, como los vidrios de ventanas, que suelen ser aislantes eléctricos, los metales amorfos tienen una buena conductividad eléctrica. Hay varias formas en que se pueden producir metales amorfos, que incluyen enfriamiento extremadamente rápido, deposición física de vapor, reacción en estado sólido, irradiación de iones y aleación mecánica.

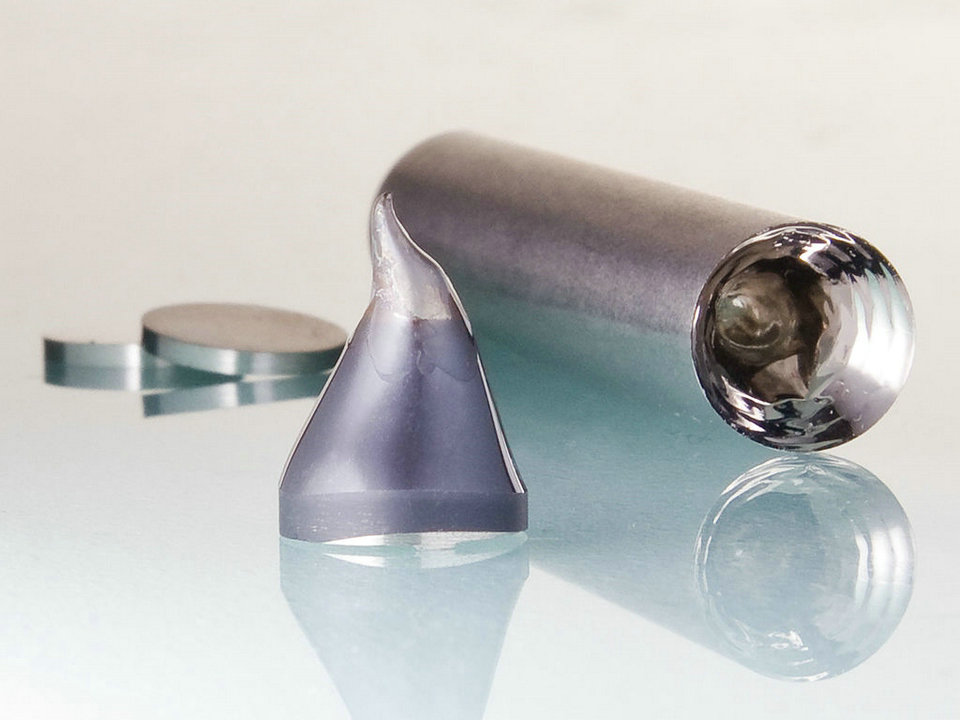

En el pasado, pequeños lotes de metales amorfos se han producido a través de una variedad de métodos de enfriamiento rápido. Por ejemplo, las cintas de metal amorfo se han producido pulverizando metal fundido en un disco de metal giratorio (hilado por fusión). El enfriamiento rápido, del orden de millones de grados Celsius por segundo, es demasiado rápido para que se formen los cristales y el material se «bloquea» en un estado vítreo. Más recientemente, se han producido varias aleaciones con velocidades de enfriamiento críticas lo suficientemente bajas para permitir la formación de estructura amorfa en capas gruesas (más de 1 milímetro); Estos son conocidos como vidrios metálicos a granel (BMG). Más recientemente, se han producido lotes de acero amorfo con tres veces la resistencia de las aleaciones de acero convencionales.

Historia

El primer vidrio metálico que se informó fue una aleación (Au 75 Si 25 ) producida en Caltech por W. Klement (Jr.), Willens y Duwez en 1960. Esta y otras aleaciones tempranas de formación de vidrio tuvieron que enfriarse extremadamente rápido (en el pedido). de un megakelvin por segundo, 106 K / s) para evitar la cristalización. Una consecuencia importante de esto fue que los vidrios metálicos solo se podían producir en un número limitado de formas (típicamente cintas, láminas o cables) en los que una dimensión era pequeña para que el calor se pudiera extraer lo suficientemente rápido para lograr la velocidad de enfriamiento necesaria. Como resultado, las muestras de vidrio metálico (con algunas excepciones) se limitaron a espesores de menos de cien micrómetros.

En 1969, se encontró que una aleación de 77,5% de paladio, 6% de cobre y 16,5% de silicio tenía una velocidad de enfriamiento crítica entre 100 y 1000 K / s.

En 1976, H. Liebermann y C. Graham desarrollaron un nuevo método para fabricar cintas delgadas de metal amorfo en una rueda de giro rápido sobreenfriada. Esta era una aleación de hierro, níquel, fósforo y boro. El material, conocido como Metglas, se comercializó a principios de la década de 1980 y se utiliza para transformadores de distribución de potencia de baja pérdida (transformador de metal amorfo). Metglas-2605 está compuesto de 80% de hierro y 20% de boro, tiene una temperatura de Curie de 373 ° C y una magnetización de saturación a temperatura ambiente de 1.56 teslas.

A principios de la década de 1980, se produjeron lingotes de vidrio con un diámetro de 5 mm a partir de la aleación de paladio al 55%, plomo al 22,5% y antimonio al 22,5%, mediante ataque químico de superficie seguido de ciclos de calentamiento y enfriamiento. Usando el flujo de óxido de boro, el espesor alcanzable se incrementó a un centímetro.

La investigación en la Universidad de Tohoku y Caltech produjo aleaciones multicomponentes basadas en lantano, magnesio, circonio, paladio, hierro, cobre y titanio, con una tasa de enfriamiento crítica entre 1 K / sa 100 K / s, comparable a los vidrios de óxido.

En 1988, se descubrió que las aleaciones de lantano, aluminio y mineral de cobre son altamente formadoras de vidrio. Los vidrios metálicos a base de Al que contenían Scandium exhibieron una resistencia mecánica a la tracción de tipo récord de aproximadamente 1500 MPa.

En la década de 1990, se desarrollaron nuevas aleaciones que forman vidrios a velocidades de enfriamiento tan bajas como un kelvin por segundo. Estas velocidades de enfriamiento se pueden lograr mediante fundición simple en moldes metálicos. Estas aleaciones amorfas «a granel» se pueden moldear en partes de hasta varios centímetros de grosor (el grosor máximo depende de la aleación) mientras se retiene una estructura amorfa. Las mejores aleaciones formadoras de vidrio se basan en circonio y paladio, pero también se conocen aleaciones a base de hierro, titanio, cobre, magnesio y otros metales. Muchas aleaciones amorfas se forman al explotar un fenómeno llamado efecto «confusión». Dichas aleaciones contienen tantos elementos diferentes (a menudo cuatro o más) que al enfriarse a velocidades suficientemente rápidas, los átomos constituyentes simplemente no pueden coordinarse en el estado cristalino de equilibrio antes de que se detenga su movilidad.De esta manera, el estado aleatorio desordenado de los átomos se «encierra».

En 1992, la aleación amorfa comercial, Vitreloy 1 (41.2% Zr, 13.8% Ti, 12.5% Cu, 10% Ni y 22.5% Be), fue desarrollada en Caltech, como parte del Departamento de Energía y la investigación de la NASA de nuevos materiales aeroespaciales. Siguieron más variantes.

En 2004, el acero amorfo a granel fue producido con éxito por dos grupos: uno en el Laboratorio Nacional de Oak Ridge, que se refiere a su producto como «acero vítreo», y el otro en la Universidad de Virginia, que se llama «DARVA-Glass 101». El producto no es magnético a temperatura ambiente y es significativamente más fuerte que el acero convencional, aunque aún queda un largo proceso de investigación y desarrollo antes de la introducción del material en el uso público o militar.

En 2018, un equipo del Laboratorio Nacional de Aceleradores SLAC, el Instituto Nacional de Estándares y Tecnología (NIST) y la Universidad Northwestern informaron sobre el uso de inteligencia artificial para predecir y evaluar muestras de 20,000 aleaciones de vidrio metálico probables en un año. Sus métodos prometen acelerar la investigación y el tiempo de comercialización de nuevas aleaciones de metales amorfos.

Construcción y producción

Los vidrios son materiales sólidos sin estructura de cristal. Es decir, los átomos no forman una red, sino que están dispuestos al azar a primera vista: no hay distancia, pero a lo sumo, esta estructura se llama amorfa.

Como todos los vidrios, los metales amorfos se crean evitando la cristalización natural. Esto se puede hacer, por ejemplo, enfriando rápidamente («apagando») la masa fundida para que los átomos no tengan movilidad antes de que puedan tomar la disposición de los cristales. Sin embargo, esto es particularmente difícil para los metales, ya que requiere velocidades de enfriamiento demasiado altas en la mayoría de los casos debido a sus mecanismos de unión especiales. Con los metales que constan de un solo elemento, es incluso imposible producir un vidrio metálico, porque la movilidad de los átomos hasta bajas temperaturas es tan alta que siempre se cristalizan. Solo se conocen aleaciones de al menos dos metales que son amorfisables (p. Ej., AuIn 2 ). Más comunes son las aleaciones amorfas de un solo metal (y el llamado formador de vidrio). B. boro o fósforo, como en la composición Fe 4 B .. Los metales amorfos técnicamente relevantes son aún hoy en día solo aleaciones especiales (generalmente cerca del punto eutéctico) de varios elementos para los cuales la velocidad de enfriamiento necesaria es técnicamente alcanzable. Esto fue todavía hasta 10 6 K / s para las primeras gafas metálicas. (A modo de comparación: en el caso de los silicatos, una velocidad de enfriamiento de aproximadamente 0,1 K / s es suficiente para evitar la cristalización, pero si se dejaran enfriar lo suficiente, también se cristalizarían).

La conductividad térmica impone un límite físico al enfriamiento rápido: no importa qué tan rápido descienda la temperatura ambiente, el calor debe transportarse desde el interior del material a la superficie exterior. Esto significa que, dependiendo de la velocidad de enfriamiento requerida y la conductividad térmica, solo se puede lograr un cierto espesor de muestra. Un método es el enfriamiento rápido entre rodillos de cobre giratorios (hilatura por fusión). Esto es simple y económico, pero solo permite la producción de tiras finas y cables.

Capas amorfas delgadas y bandas amorfas también se pueden obtener por deposición química de vapor o deposición por pulverización catódica.

Hace solo unos años, se conocen vidrios metálicos masivos (en inglés: vidrios metálicos a granel), que permiten espesores de material de más de un milímetro (un límite elegido arbitrariamente). Las expectativas para esta nueva clase de materiales son altas, aunque hasta el momento se han utilizado poco. Por lo general, consisten en cinco o más elementos diferentes, con generalmente se representan tres tamaños atómicos fundamentalmente diferentes. Las estructuras cristalinas resultantes son tan complejas que incluso las velocidades de enfriamiento de unos pocos Kelvin por segundo son suficientes para suprimir la cristalización. Los espesores alcanzables son actualmente de uno a dos centímetros, por lo que solo las aleaciones con componentes muy costosos (p. Ej., Circonio, itrio o platino) alcanzan los 25 milímetros. Acerca de esta marca solo aparece PdCuNiP, que posee desde 1997 un récord solitario de más de siete centímetros. Como hay una fracción molar de paladio al 40 por ciento, el precio es muy alto.

Propiedades

El metal amorfo es generalmente una aleación en lugar de un metal puro. Las aleaciones contienen átomos de tamaños significativamente diferentes, lo que lleva a un volumen libre bajo (y, por lo tanto, a una magnitud de mayor viscosidad que otros metales y aleaciones) en estado fundido. La viscosidad evita que los átomos se muevan lo suficiente como para formar una red ordenada. La estructura del material también produce una baja contracción durante el enfriamiento y resistencia a la deformación plástica. La ausencia de límites de grano, los puntos débiles de los materiales cristalinos, conduce a una mejor resistencia a la corrosión del tejido. Los metales amorfos, aunque técnicamente son vidrios, también son mucho más resistentes y menos frágiles que los vidrios de óxido y la cerámica.

Los metales amorfos son

Más duro que sus homólogos cristalinos y tienen una alta resistencia. Las pequeñas deformaciones (≈ 1%) son puramente elásticas. Es decir, la energía absorbida no se pierde como energía de deformación, sino que se libera completamente cuando se recupera el material (de ahí, por ejemplo, en palos de golf). Sin embargo, la falta de ductilidad también los hace quebradizos: cuando el material falla, se rompe repentinamente y no se dobla, como ocurre con un metal.

La resistencia a la corrosión es generalmente más alta que la de los metales de composición química comparable. Esto se debe a que la corrosión generalmente ataca los límites de grano entre los cristalitos individuales de un metal, que no existe en los materiales amorfos.

Hay metales amorfos magnéticos y no magnéticos. Algunos de ellos son (esencialmente debido a la falta de defectos de cristal):

Los mejores materiales magnéticos blandos disponibles comercialmente: las aleaciones amorfas de los formadores de vidrio boro, silicio y fósforo y los metales hierro, cobalto y / o níquel son generalmente magnéticos (es decir, en el caso de la no dominancia del cobalto) blandos magnético, i. H. con baja coercitividad, y tener al mismo tiempo

una alta resistencia eléctrica (normalmente la conductividad es metálica, pero del mismo orden de magnitud que los metales fundidos justo por encima del punto de fusión). Esto conduce a bajas pérdidas de corrientes de Foucault eléctricas, lo que hace que los materiales de los transformadores sean interesantes (ver más abajo).

Los metales convencionales típicamente se contraen repentinamente en la solidificación. Dado que la solidificación como vidrio no es una transición de fase de primer orden, este salto de volumen no tiene lugar aquí. Cuando el derretimiento de un vidrio metálico llena un molde, lo mantiene en solidificación. Este es un comportamiento que es familiar, por ejemplo, de los polímeros y que ofrece grandes ventajas en el procesamiento (por ejemplo, moldeo por inyección). Las mayores esperanzas de la importancia futura de los metales amorfos se colocan en esta propiedad.

La conductividad térmica de los materiales amorfos es menor que la del metal cristalino. Como la formación de estructura amorfa se basa en un enfriamiento rápido, esto limita el grosor máximo alcanzable de las estructuras amorfas.

Para lograr la formación de una estructura amorfa incluso durante un enfriamiento más lento, la aleación debe estar hecha de tres o más componentes, lo que lleva a unidades de cristal complejas con mayor energía potencial y menor probabilidad de formación. El radio atómico de los componentes debe ser significativamente diferente (más del 12%) para lograr una alta densidad de empaquetamiento y un bajo volumen libre. La combinación de componentes debe tener un calor de mezcla negativo, inhibir la nucleación de los cristales y prolongar el tiempo que el metal fundido permanece en estado sobreenfriado.

Las aleaciones de boro, silicio, fósforo y otros formadores de vidrio con metales magnéticos (hierro, cobalto, níquel) tienen una alta susceptibilidad magnética, con baja coercitividad y alta resistencia eléctrica. Por lo general, la conductividad de un vidrio metálico es del mismo orden de magnitud que un metal fundido justo por encima del punto de fusión. La alta resistencia conduce a bajas pérdidas por corrientes de Foucault cuando se somete a campos magnéticos alternos, una propiedad útil para, por ejemplo, núcleos magnéticos de transformadores. Su baja coercitividad también contribuye a la baja pérdida.

Los metales amorfos tienen mayores resistencias a la tracción y mayores límites de deformación elástica que las aleaciones de metales policristalinos, pero sus ductilidades y resistencias a la fatiga son menores. Las aleaciones amorfas tienen una variedad de propiedades potencialmente útiles. En particular, tienden a ser más fuertes que las aleaciones cristalinas de composición química similar, y pueden soportar mayores deformaciones reversibles («elásticas») que las aleaciones cristalinas. Los metales amorfos obtienen su resistencia directamente de su estructura no cristalina, que no tiene ninguno de los defectos (como las dislocaciones) que limitan la resistencia de las aleaciones cristalinas. Un metal amorfo moderno, conocido como Vitreloy, tiene una resistencia a la tracción que es casi el doble que el titanio de alta calidad. Sin embargo, los vidrios metálicos a temperatura ambiente no son dúctiles y tienden a fallar repentinamente cuando se cargan en tensión, lo que limita la aplicabilidad del material en aplicaciones críticas para la confiabilidad, ya que la falla inminente no es evidente. Por lo tanto, existe un interés considerable en producir materiales compuestos de matriz metálica que consisten en una matriz de vidrio metálico que contiene partículas dendríticas o fibras de un metal cristalino dúctil.

Quizás la propiedad más útil de las aleaciones amorfas a granel es que son verdaderas gafas, lo que significa que se ablandan y fluyen al calentarse. Esto permite un procesamiento fácil, tal como mediante moldeo por inyección, de la misma manera que los polímeros. Como resultado, las aleaciones amorfas se han comercializado para su uso en equipos deportivos, dispositivos médicos y como cajas para equipos electrónicos.

Las películas delgadas de metales amorfos pueden depositarse a través de la técnica de combustible de oxígeno de alta velocidad como recubrimientos protectores.

Producción a partir de la fusión.

Principio termodinamico

Como en el caso del vidrio de sílice, la aleación fundida, enfriada al estado sólido, será amorfa solo si la temperatura de fusión T f ha pasado lo suficientemente rápido como para que los átomos constituyentes de la aleación no tengan el tiempo para organizarse de acuerdo con una estructura cristalina. . Es decir, el líquido debe enfriarse a una velocidad superior a la velocidad crítica R c, demodo que las temperaturas por debajo de T f se alcancen sin que el líquido se haya solidificado.

Esto da como resultado la continuidad de la variación de una cantidad termodinámica tal como el volumen ocupado por esta fase (manteniendo la presión constante) o una de las funciones termodinámicas de molarenergía, como la entalpía H, por ejemplo, sin ningún cambio en la pendiente en punto T f . Una cristalización habría conducido a una discontinuidad para estas cantidades, y un cambio de su pendiente en un diagrama (V, T) o (H, T).

Después del paso de T f , el material se encuentra en un estado metaestable llamado líquido subenfriado; sigue siendo líquido, pero su viscosidad aumenta rápidamente con la disminución de su temperatura.

Al continuar bajando la temperatura, el líquido se congela en un sólido amorfo donde los átomos tienen una organización desordenada similar a la que tenían en el líquido subenfriado.

El paso del líquido subenfriado al sólido amorfo da como resultado un diagrama (V, T) o (H, T) al romper la pendiente de la curva en el punto T g (temperatura de transición vítrea), sin discontinuidad del volumen específico o de entalpía . Si se deja a temperatura constante, el líquido sobreenfriado puede cristalizar en tiempos observables, este ya no es el caso del sólido amorfo.

Todo esto hace que la similitud entre el vidrio metálico y el vidrio de sílice. La principal diferencia entre estos dos tipos de materiales desde el punto de vista de su obtención es la velocidad de enfriamiento crítica Rc que depende de la composición del líquido a enfriar. Si para el vidrio de sílice, R c es lo suficientemente bajo para trabajar y dar forma a la pasta de vidrio durante mucho tiempo, los metales tienen una propensión a cristalizar muy alta y las primeras aleaciones amorfas obtenidas para el binario de Au 80 Si 20 requirieron una hiperemperatura en 10 6 K / s.

Esta diferencia en la velocidad de enfriamiento crítico significa que los métodos utilizados y las partes obtenidas para estos dos materiales son radicalmente diferentes.

Elaboración de la aleación.

Para una composición de aleación dada, se establece la velocidad de enfriamiento crítico Rc; varía de una aleación a otra. Para muchas composiciones, ningún método actual hace posible obtener un sólido amorfo a partir del estado fundido. Sin embargo, las reglas empíricas fueron establecidas por Akihisa Inoue que proporcionan criterios para verificar una mejor capacidad para formar un sólido amorfo. Estas reglas dicen que:

la aleación debe constar de varios componentes (al menos tres elementos y muy a menudo cinco o más);

los elementos principales de la aleación deben tener una diferencia en tamaños atómicos de al menos 12%;

los diagramas de fase binarios y ternarios de los elementos constituyentes deben tener profundos eutécticos, lo que indica movimientos atómicos más lentos en la aleación;

La energía de mezcla entre los elementos principales debe ser negativa.

Estas reglas son el resultado de observaciones experimentales de tendencias y, sin embargo, deben considerarse con precaución: de hecho, un ligero cambio en la composición de la aleación, que no altera el respeto de las reglas de Inoue, puede cambiar la capacidad de formar sólidos amorfos de manera significativa.

La capacidad para formar un sólido amorfo se puede evaluar, por ejemplo, por la amplitud del rango de temperatura de la zona de líquido sobreenfriado. A medida que aumenta, la velocidad de enfriamiento crítico R c disminuye, lo que hace posible fabricar un sólido amorfo con un enfriamiento menos rápido, en condiciones menos severas y con un mayor grosor. Dado que las técnicas de enfriamiento son difíciles de mejorar y la velocidad de enfriamiento siempre está limitada por la difusión de calor en la muestra, la exploración a veces sistemática de composiciones de aleaciones para grandes habilidades para formar sólidos amorfos es un área de investigación muy activa.

Métodos de enfriamiento

Una vez que se desarrolla la aleación, el método de enfriamiento condiciona en gran medida la forma final de los objetos producidos: el líquido se solidifica durante el enfriamiento y el mecanizado de estos materiales frágiles es difícil. Sin embargo, el material amorfo una vez solidificado, si tiene una gran zona de líquido subenfriado, se puede calentar a estas temperaturas y luego tiene propiedades plásticas interesantes para la conformación.

Enfriamiento en la rueda

El hilado por fusión es un método utilizado desde el principio de las aleaciones de metales amorfos.Permite obtener velocidades de enfriamiento muy altas por contacto con un tambor de metal enfriado y produciendo muestras finas (aproximadamente 10 μm de espesor). Esto da un hipertrempe (10 ^ 6 K / s). Por lo tanto, las cintas largas se pueden producir de manera industrial que, si se recocen y enrollan, encuentran aplicación como un núcleo ferromagnético para transformadores.

Verter en un molde enfriado

Se trata simplemente de inyectar o dejar que el metal líquido fluya en un molde de metal que es un buen conductor del calor enfriado, por ejemplo, por un circuito de enfriamiento de agua. Esto hace posible producir muestras de vidrio de metal sólido, siempre que el tamaño de la muestra deseada esté de acuerdo con la composición de la aleación empleada.

Dada la dificultad de mecanizar piezas de vidrio metálico debido a su gran fragilidad, la forma del molde será la de la muestra final. Las formas utilizadas son generalmente barras o platos.

Apagando con agua

El líquido también se puede liberar en un tanque de líquido frío, como el agua fría. Luego se obtienen perlas sólidas amorfas.

Otros métodos de producción.

Propiedades mecánicas

A temperatura ambiente, los vidrios metálicos tienen fuerzas de rotura muy altas (hasta más de 2 GPa para vidrios basados en Zr) asociados con deformaciones elásticas particularmente importantes (del orden del 2%). Macroscópicamente, muestran un comportamiento generalmente frágil (ruptura sin deformación plástica previa) pero se observa la presencia de bandas de corte, características de una actividad plástica local: por lo tanto, este modo de deformación se denomina modo heterogéneo. Esta capacidad de deformación plástica local es la razón por la cual estas aleaciones tienen convencionalmente una buena resistencia a los choques y al agrietamiento. A diferencia de sus contrapartes cristalinas, la plasticidad de las aleaciones de metales amorfos es sensible a la presión: en los metales cristalinos como amorfos, la plasticidad es inducida por cizallamiento, pero en los cristales la presión isostática no influye en la plasticidad, mientras que en los amorfos se reduce.

A alta temperatura (T> 0,8 T g), el material puede seguir un modo de deformación homogéneo, para lo cual las bandas de corte desaparecen por completo y todo el material participa en la deformación.El vidrio puede sufrir en este modo deformaciones de hasta más del 10 000% en tracción.

Difusión en vidrios metálicos.

Los materiales cristalinos tienen dos modos principales de difusión: la difusión en modo brecha, que se produce para los átomos en los sitios de la red; y difusión intersticial, en este caso, los pequeños átomos ubicados entre los sitios de la red cristalina pueden migrar por salto entre los átomos de la red. En el caso de los materiales amorfos, la situación es menos clara debido a la ausencia de una red cristalina.

Experimentalmente, con respecto a los vidrios metálicos, se observa un cambio de pendiente en el régimen de difusión durante la transición de la transición vítrea, lo que resulta en una menor dependencia del coeficiente de difusión en la temperatura del vítreo, por lo que el coeficiente es más alto de lo que sería predicho por la extrapolación de valores de líquido subenfriado.

Relajación estructural

Cuando un vaso se mantiene a una temperatura T <Tg, presenta el fenómeno de relajación estructural. El vidrio sufre reordenamientos atómicos que tienden a acercar la temperatura ficticia T f a la temperatura de tratamiento isotérmica. Así, la densidad del vidrio tenderá a aumentar. Russew y Sommer han demostrado que, en el caso de los lentes basados en Pd, esta variación de densidad puede alcanzar aproximadamente el 0,2%.

Esta variación de densidad se confirmó mediante mediciones de tiempo de vida de positrones (espectroscopia de aniquilación de positrones PAS) en grados base Zr. La relajación estructural puede ser seguida por experimentos de difracción de rayos X que muestran la existencia de dos mecanismos asociados con la relajación estructural: movimientos atómicos radiales que tienden a aumentar la densidad del vidrio (ordenamiento topológico de corto alcance o TSRO) y movimientos locales que aumentan el ordenamiento químico de corto alcance. (CSRO) pero no cambia la densidad.

El aumento en la densidad está acompañado por un aumento en el módulo 21 de Young, que puede alcanzar el 10% en el caso de las cintas amorfas basadas en Pd. La relajación estructural da como resultado una variación de la entalpía asociada con la transición vítrea medida por DSC, directamente proporcional a la variación de densidad.

Varias propiedades físicas.

Las lentes metálicas tienen un conjunto excepcional de propiedades: resistencia a la corrosión y abrasión, ferromagnetismo excepcionalmente suave, rendimiento muy alto, posibilidad de formateo, biocompatibilidad, etc. Su comercialización comenzó en las últimas décadas en forma de cinta, para transformadores o como refuerzos de concreto reforzado, y en los últimos años para gafas masivas, como artículos deportivos (raquetas de tenis, palos de golf, bate de béisbol), elementos para electrónica de alta fidelidad. componentes, etc. Sin embargo, estos materiales son caros, se dirigen principalmente a sectores con alto valor agregado (médico, militar, de lujo …) o al sector de la micro-mecánica para el cual el precio del material se vuelve insignificante en comparación con el costo del proceso de manufactura.

Aplicaciones

Actualmente, la aplicación más importante se debe a las propiedades magnéticas especiales de algunos vidrios metálicos ferromagnéticos. La baja pérdida de magnetización se utiliza en transformadores de alta eficiencia (transformador de metal amorfo) en la línea de frecuencia y en algunos transformadores de mayor frecuencia. El acero amorfo es un material muy frágil que dificulta el punzonado en las laminaciones del motor. Además, la vigilancia electrónica de artículos (como las etiquetas de identificación pasivas de control de robo) a menudo usa lentes metálicos debido a estas propiedades magnéticas.

Los metales amorfos exhiben un comportamiento de suavizado único por encima de su transición vítrea, y este ablandamiento se ha explorado cada vez más para determinar la conformación termoplástica de vidrios metálicos. Tal baja temperatura de reblandecimiento permite desarrollar métodos simples para hacer composites de nanopartículas (por ejemplo, nanotubos de carbono) y BMG. Se ha demostrado que los vidrios metálicos pueden modelarse en escalas de longitud extremadamente pequeña que van desde 10 nm hasta varios milímetros. Esto puede resolver los problemas de la litografía por nanoimpresión donde los nano-moldes caros de silicio se rompen fácilmente. Los nano-moldes hechos de vidrios metálicos son fáciles de fabricar y más duraderos que los moldes de silicona. Las propiedades electrónicas, térmicas y mecánicas superiores de los BMG en comparación con los polímeros los convierten en una buena opción para desarrollar nanocompuestos para aplicaciones electrónicas, como dispositivos de emisión de electrones de campo.

Los vidrios metálicos convencionales, que pueden producirse de forma relativamente económica como cintas delgadas, se han utilizado desde la década de 1980 principalmente en los siguientes campos de aplicación de ingeniería eléctrica debido a sus especiales propiedades magnéticas blandas:

Como núcleos para sensores (transformador de corriente, interruptor FI).

como núcleos para transformadores con pérdidas especialmente bajas sin carga. Estos se utilizan principalmente en los Estados Unidos.

En las etiquetas de seguridad armónica y acústica.

Las gafas metálicas sólidas tienen una combinación única de propiedades materiales, pero son relativamente caras. Por lo tanto, se utilizan principalmente en artículos de lujo o aplicaciones de alta tecnología (también en el sector militar), donde el alto precio desempeña un papel subordinado.Los vidrios metálicos masivos disponibles comercialmente a menudo compiten con el titanio.Pioneer es la empresa Liquidmetal Technologies, que ofrece principalmente gafas a base de circonio. Otros proveedores comerciales de vidrio metálico masivo son YKK y Advanced Metal Technology.

Ti 40 Cu 36 Pd 14 Zr 10 se cree que no es cancerígeno, es aproximadamente tres veces más fuerte que el titanio, y su módulo elástico casi coincide con los huesos. Tiene una alta resistencia al desgaste y no produce polvo abrasivo. La aleación no sufre encogimiento por solidificación. Se puede generar una estructura de superficie que pueda unirse biológicamente mediante la modificación de la superficie utilizando pulsos de láser, lo que permite una mejor unión con el hueso.

Mg 60 Zn 35 Ca 5 , enfriado rápidamente para lograr una estructura amorfa, está siendo investigado, en la Universidad de Lehigh, como un biomaterial para la implantación en los huesos como tornillos, clavos o placas, para reparar fracturas. A diferencia del acero o titanio tradicional, este material se disuelve en organismos a una velocidad de aproximadamente 1 milímetro por mes y se reemplaza con tejido óseo. Esta velocidad se puede ajustar variando el contenido de zinc.

Aeroespacial

Dado que los altos precios de los materiales no son importantes en estas áreas debido a la alta prioridad de costo y seguridad en general, el vidrio metálico se considera en todas partes donde sus propiedades únicas podrían desempeñar un papel. Partes de los colectores solares de viento de la sonda Genesis estaban hechos de metal amorfo.

Acabado de materiales para aplicaciones industriales.

Las propiedades superficiales de los materiales convencionales pueden hacerse más duras, más resistentes y más resistentes al desgaste mediante el recubrimiento con metales amorfos (ejemplo comercial: Liquidmetal-Armacor Coating).

Medicina

Ya están disponibles los escalpelos (especialmente los oftálmicos) de metal amorfo, que se deben a la gran dureza más aguda que los de acero inoxidable y conservan su nitidez aún más tiempo.Debido a su biocompatibilidad, alta resistencia y peso relativamente bajo y resistencia al desgaste, se están considerando los implantes quirúrgicos.

Militar

Numerosos proyectos de desarrollo, en particular los del Departamento de Defensa de los Estados Unidos, están probando el uso de metales amorfos para diversas aplicaciones. Por ejemplo, se espera que los vidrios metálicos a base de tungsteno reemplacen las aleaciones de tungsteno convencionales y el uranio empobrecido en balas de balanceo que perforan armaduras debido a su alta dureza y comportamiento de autoafilado. En la aviación militar, se dice que los recubrimientos de metal amorfo aumentan la dureza y la resistencia a la corrosión de metales más livianos, como el aluminio y el titanio.

Joyería

Algunos vidrios metálicos están hechos de metales preciosos (por ejemplo, platino), pero son mucho más duros que estos y, por lo tanto, no se rayan. Además, las opciones especiales de procesamiento permiten la producción de formas difíciles de lograr con metales convencionales.

Artículos de deporte y ocio.

Los clubes de golf fueron uno de los primeros productos comerciales de metal amorfo en 1998 y fueron utilizados por la compañía Liquidmetal para lanzar el material en campañas publicitarias a gran escala (incluido el golfista profesional Paul Azinger del PGA Tour). Los clubes de golf se benefician sobre todo de la elasticidad sin igual de los metales amorfos. En desarrollo (aunque aún no comercializados) están los bates de tenis y béisbol, equipo de pesca, esquís, tablas de snowboard, bicicletas y rifles deportivos.

Electrónica de consumo

La superficie lisa, brillante y resistente a los arañazos de las lentes metálicas ha llevado al uso de los casos de teléfonos móviles exclusivos, reproductores de MP3 y memorias USB. La alta resistencia (mejor que el titanio) permite un grosor de pared más delgado, por lo tanto un peso aún menor y una miniaturización aún mayor. El moldeo por inyección permite más libertad en el diseño y un procesamiento más económico que el acero inoxidable o el titanio que se debe forjar. Las delicadas bisagras de los teléfonos móviles, donde las grandes fuerzas atacan a los componentes más pequeños, se benefician de las propiedades mecánicas superiores de las gafas metálicas.

Las altas expectativas se colocan en los aceros amorfos en caso de que estén listos para el mercado. En contraste con los vidrios metálicos ya comercializados, los costos de material serían lo suficientemente bajos para convertirlos en un material estructural completo adecuado para componentes más grandes. Si se resolvieran los problemas técnicos existentes y los aceros amorfos estuvieran listos para el mercado, competirían, en particular, con el titanio y el acero inoxidable y obtendrían puntos con su mayor resistencia a la corrosión y mejor procesabilidad.

Modelado y teoria

Los vidrios metálicos a granel (BMG) ahora se han modelado utilizando simulaciones de escala atómica (dentro del marco de la teoría funcional de la densidad) de manera similar a las aleaciones de alta entropía. Esto ha permitido hacer predicciones sobre su comportamiento, estabilidad y muchas más propiedades. Como tal, los nuevos sistemas BMG se pueden probar, y los sistemas a medida; aptos para un propósito específico (por ejemplo, reemplazo de hueso o componente de aeromotor) sin tanta búsqueda empírica del espacio de fase y prueba experimental y error.