Robocasting

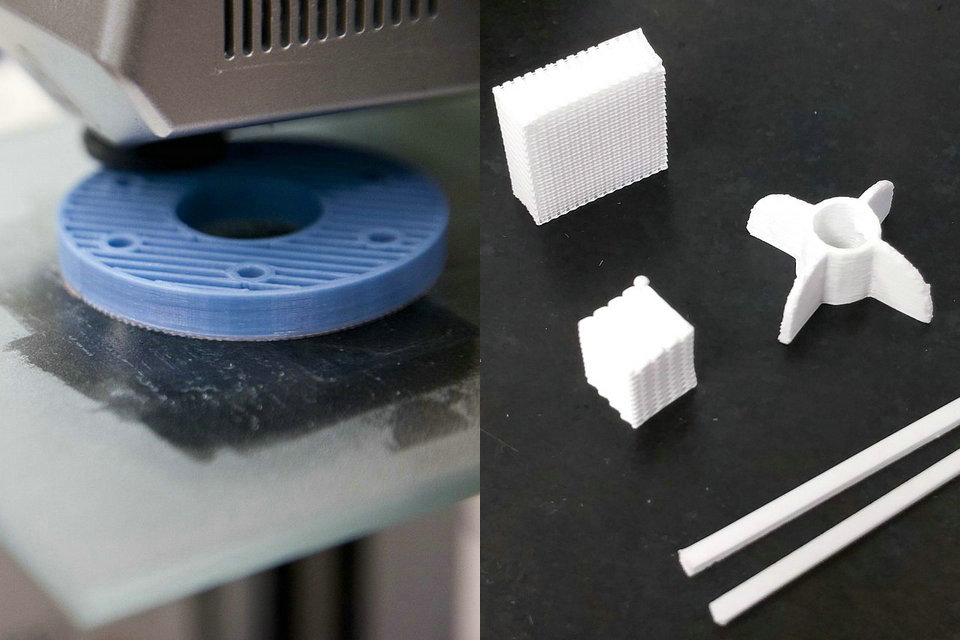

Le Robocasting ou Direct Ink Writing (DIW) est une technique de fabrication additive dans laquelle un filament de pâte (appelé «encre», par analogie avec l’impression conventionnelle) est extrudé à partir d’une petite buse tandis que la buse est déplacée sur une plate-forme. . L’objet est ainsi construit en «écrivant» la forme requise couche par couche. La technique a été développée aux États-Unis en 1996 en tant que méthode permettant de produire des corps verts céramiques complexes sur le plan géométrique par fabrication additive. Dans la diffusion groupée, un modèle de CAO 3D est divisé en couches de la même manière que d’autres techniques de fabrication additive. Un fluide (généralement une pâte céramique), appelé « encre », est ensuite extrudé à travers une petite buse lorsque la position de la buse est contrôlée, dessinant ainsi la forme de chaque couche du modèle de CAO. L’encre quitte la buse à l’état liquide mais conserve sa forme immédiatement, exploitant la propriété rhéologique de l’amincissement par cisaillement. Il se distingue de la modélisation des dépôts par fusion car il ne repose pas sur la solidification ou le séchage pour conserver sa forme après l’extrusion.

La technologie

L’utilisation de la technologie robokasting commence par la création d’un fichier au format STL avec le calcul de la taille du diamètre du trou de formage. La première partie d’un produit fabriqué par robocasting est obtenue par extrusion des fils «d’encre» dans la première couche. Ensuite, la zone de travail est déplacée vers le bas ou le trou de formage remonte et la couche suivante est appliquée à l’endroit souhaité. Ceci est répété jusqu’à ce que le produit soit terminé. En règle générale, lors de l’utilisation de mécanismes à commande numérique, les mouvements du trou de formage sont contrôlés par le logiciel d’application développé par CAM. Les moteurs pas à pas et les servomoteurs sont couramment utilisés pour déplacer le trou de formation au nanomètre le plus proche.

Une fois le produit fabriqué selon la technique de robokasting, un séchage et d’autres méthodes sont habituellement utilisés pour conférer au produit les propriétés mécaniques requises.

En fonction de la composition de « l’encre », de la vitesse d’impression et des conditions environnementales, robokasting permet généralement de réaliser des dessins de longueur considérable (plusieurs fois supérieure au diamètre du trou de formage) et non pris en charge par le bas. Cela facilite la création de conceptions 3D de formes complexes, ce qui est impossible avec d’autres technologies additives, ce qui est extrêmement prometteur pour la production de cristaux photoniques, de greffes osseuses, de filtres, etc. Le Robokasting permet d’imprimer des produits de toutes formes. et dans n’importe quelle position.

Processus

Robocasting commence par un processus logiciel qui découpe un fichier STL (format de fichier stéréolithographique) en couches d’épaisseur similaire au diamètre de la buse. La pièce est produite en extrudant un filament continu de matériau d’encre sous la forme requise pour remplir la première couche. Ensuite, la platine est déplacée vers le bas ou la buse est déplacée vers le haut et la couche suivante est déposée dans le motif requis. Ceci est répété jusqu’à la fin de la partie 3d. Des mécanismes à commande numérique sont généralement utilisés pour déplacer la buse dans une trajectoire calculée générée par un logiciel de fabrication assistée par ordinateur (FAO). Les moteurs pas à pas ou les servomoteurs sont généralement utilisés pour déplacer la buse avec une précision pouvant aller jusqu’à un nanomètre.

La partie est généralement très fragile et douce à ce stade. Séchage, déliantage et frittage suivent généralement pour conférer à la pièce les propriétés mécaniques souhaitées.

En fonction de la composition de l’encre, de la vitesse d’impression et de l’environnement d’impression, la diffusion groupée peut généralement traiter des porte-à-faux modérés et des zones étendues couvrant plusieurs fois le diamètre du filament, lorsque la structure n’est pas supportée par le dessous. Cela permet d’imprimer facilement des échafaudages 3D périodiques complexes, une capacité que ne possèdent pas d’autres techniques de fabrication additive. Ces pièces se sont révélées extrêmement prometteuses dans les domaines des cristaux photoniques, des greffes osseuses, des supports de catalyseur et des filtres. En outre, les structures de support peuvent également être imprimées à partir d’une « encre fugitive » qui est facilement éliminée. Cela permet à presque toutes les formes d’être imprimées dans n’importe quelle orientation.

Applications

La technique permet de produire des corps céramiques non denses, très fragiles et devant être frittés avant de pouvoir être utilisés pour la plupart des applications, à l’instar d’un pot en céramique d’argile humide avant la cuisson. Cette technique permet de créer une grande variété de géométries différentes, allant des pièces monolithiques solides aux « échafaudages » complexes à l’échelle microscopique, en passant par les matériaux composites sur mesure. À ce jour, l’application la plus étudiée en matière de diffusion automatisée est la production d’implants tissulaires biologiquement compatibles. Des structures de réseau empilées « Woodpile » peuvent être formées assez facilement, ce qui permet aux os et aux autres tissus du corps humain de se développer et éventuellement de remplacer la greffe. Grâce à diverses techniques de balayage médical, la forme précise du tissu manquant a été établie et introduite dans un logiciel de modélisation 3D puis imprimée. Les verres au phosphate de calcium et l’hydroxyapatite ont été largement explorés en tant que matériaux candidats en raison de leur biocompatibilité et de leur similarité structurelle avec les os. D’autres applications potentielles incluent la production de structures spécifiques de grande surface, telles que des lits de catalyseur ou des électrolytes pour piles à combustible. Des composites avancés porteurs de matrice métallique et de matrice céramique peuvent être formés en infiltrant des corps de tas de bois avec des verres, des alliages ou des boues en fusion.

Robocasting a également été utilisé pour déposer des encres polymères et sol-gel dans des diamètres de buse beaucoup plus fins (<2 µm) par rapport aux encres céramiques.