Robocasting

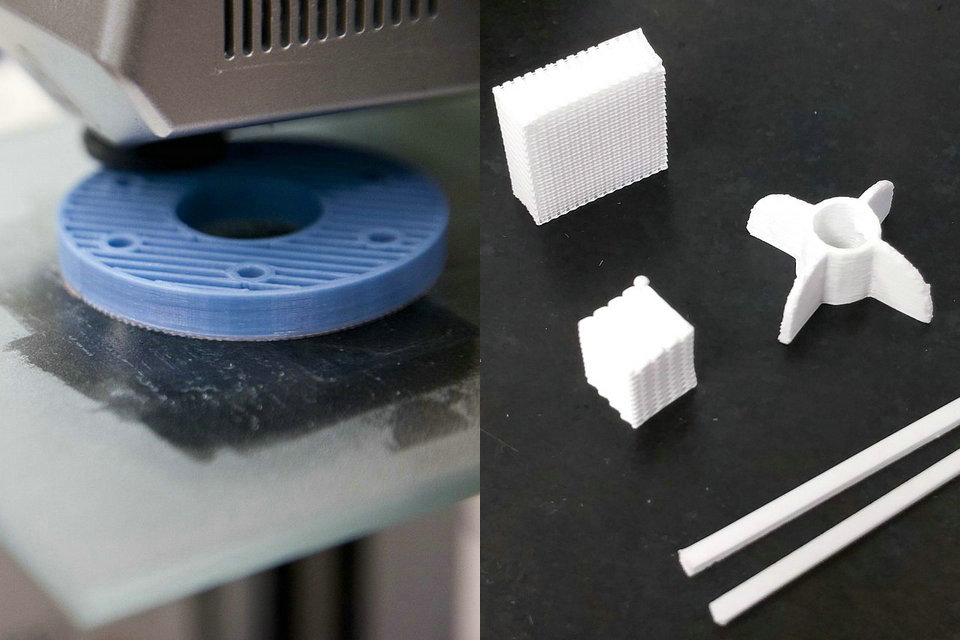

Robocasting oder Direct Ink Writing (DIW) ist eine additive Fertigungstechnik, bei der ein Filament aus einer Paste (bekannt als „Tinte“, analog zum konventionellen Drucken) aus einer kleinen Düse extrudiert wird, während die Düse über eine Plattform bewegt wird . Das Objekt wird so aufgebaut, indem die gewünschte Form Schicht für Schicht „geschrieben“ wird. Die Technik wurde erstmals 1996 in den USA entwickelt, um geometrisch komplexe keramische Grünkörper durch additive Fertigung herstellen zu können. Beim Robo-Casting wird ein 3D-CAD-Modell ähnlich wie bei anderen additiven Fertigungstechniken in Schichten unterteilt. Ein Fluid (typischerweise eine Keramikaufschlämmung), das als „Tinte“ bezeichnet wird, wird dann durch eine kleine Düse extrudiert, wenn die Position der Düse gesteuert wird, wodurch die Form jeder Schicht des CAD-Modells herausgezogen wird. Die Tinte tritt in einem flüssigkeitsähnlichen Zustand aus der Düse aus, behält jedoch ihre Form bei, wobei die rheologische Eigenschaft der Scherverdünnung ausgenutzt wird. Es unterscheidet sich von der Schmelzablagerungsmodellierung, da es nicht auf der Erstarrung oder Trocknung beruht, um seine Form nach der Extrusion beizubehalten.

Technologie

Die Robokasting-Technologie beginnt mit der Erstellung eines Dateiformats STL mit der Berechnung der Größe des Durchmessers des Formungslochs. Der erste Teil eines durch Robocasting hergestellten Produkts wird durch Extrusion der „Tinten“ -Fäden in die erste Schicht erhalten. Als nächstes wird der Arbeitsbereich nach unten verschoben oder das Formungsloch steigt auf und die nächste Schicht wird an der gewünschten Stelle aufgebracht. Dies wird wiederholt, bis das Produkt fertig ist. Bei Verwendung von Mechanismen mit numerischer Steuerung werden die Bewegungen des Formungslochs in der Regel durch die von CAM entwickelte Anwendungssoftware gesteuert. Schrittmotoren und Servomotoren werden üblicherweise verwendet, um das Formungsloch auf den nächsten Nanometer zu bewegen.

Nachdem das Produkt in der Robokasting-Technik hergestellt wurde, werden üblicherweise Trocknungs- und andere Verfahren verwendet, um dem Produkt die erforderlichen mechanischen Eigenschaften zu verleihen.

Abhängig von der Zusammensetzung der „Tinte“, der Druckgeschwindigkeit und den Umgebungsbedingungen ermöglicht Robokasting normalerweise, Designs von beträchtlicher Länge (viele Male größer als der Durchmesser des Formgebungslochs) zu machen und nicht von unten gestützt zu werden. Dies macht es ziemlich leicht, 3D-Designs mit einer ziemlich komplexen Form herzustellen, was mit anderen additiven Technologien unmöglich ist, was äußerst vielversprechend für die Herstellung von photonischen Kristallen, Knochentransplantaten, Filtern usw. ist. Robokasting ermöglicht das Drucken von Produkten jeglicher Form und in jeder Position.

Verarbeiten

Robocasting beginnt mit einem Software-Prozess, der eine STL-Datei (Stereolithographie-Dateiformat) in Schichten mit ähnlicher Dicke wie der Düsendurchmesser schneidet. Das Teil wird durch Extrudieren eines kontinuierlichen Filaments aus Tintenmaterial in der zum Füllen der ersten Schicht erforderlichen Form hergestellt. Als nächstes wird entweder die Stufe nach unten bewegt oder die Düse wird nach oben bewegt und die nächste Schicht wird in dem erforderlichen Muster abgeschieden. Dies wird wiederholt, bis der 3D-Teil abgeschlossen ist. Numerisch gesteuerte Mechanismen werden typischerweise verwendet, um die Düse in einem berechneten Werkzeugweg zu bewegen, der durch ein Computer-Aided Manufacturing (CAM) Softwarepaket erzeugt wird. In der Regel werden Schrittmotoren oder Servomotoren verwendet, um die Düse mit einer Präzision von Nanometer zu bewegen.

Das Teil ist an dieser Stelle typischerweise sehr fragil und weich. Gewöhnlich folgen Trocknung, Entbinderung und Sintern, um dem Teil die gewünschten mechanischen Eigenschaften zu verleihen.

Abhängig von der Tintenzusammensetzung, der Druckgeschwindigkeit und der Druckumgebung kann Robocasting typischerweise moderate Überhänge und große überspannende Bereiche mit einem Vielfachen des Filamentdurchmessers in der Länge bewältigen, wobei die Struktur von unten nicht unterstützt wird. Auf diese Weise können komplexe periodische 3D-Gerüste leicht gedruckt werden, eine Fähigkeit, die andere additive Fertigungstechniken nicht besitzen. Diese Teile haben sich in Bereichen von photonischen Kristallen, Knochentransplantaten, Katalysatorträgern und Filtern als vielversprechend erwiesen. Darüber hinaus können Stützstrukturen auch aus einer „flüchtigen Tinte“ gedruckt werden, die leicht entfernt werden kann. Dadurch kann nahezu jede Form in beliebiger Ausrichtung gedruckt werden.

Anwendungen

Die Technik kann nicht dichte keramische Körper erzeugen, die sehr zerbrechlich sind und gesintert werden müssen, bevor sie für die meisten Anwendungen verwendet werden können, analog zu einem feuchten Ton-Keramiktopf vor dem Brennen. Aus dieser Technik kann eine große Vielfalt unterschiedlicher Geometrien geformt werden, von festen monolithischen Teilen bis hin zu komplizierten „Gerüsten“ im Mikromaßstab und maßgeschneiderten Verbundwerkstoffen. Bis heute ist die am meisten erforschte Anwendung für das Robocasting die Herstellung von biologisch kompatiblen Gewebeimplantaten. „Woodpile“ -gestapelte Gitterstrukturen können ziemlich leicht gebildet werden, wodurch Knochen und andere Gewebe im menschlichen Körper wachsen und schließlich das Transplantat ersetzen können. Mit verschiedenen medizinischen Scantechniken wurde die genaue Form des fehlenden Gewebes ermittelt und in 3D-Modellierungssoftware eingegeben und ausgedruckt. Calciumphosphatgläser und Hydroxylapatit wurden wegen ihrer Biokompatibilität und strukturellen Ähnlichkeit mit Knochen als Kandidatenmaterialien ausgiebig untersucht. Andere mögliche Anwendungen umfassen die Herstellung von spezifischen Strukturen mit großer Oberfläche, wie Katalysatorbetten oder Brennstoffzellenelektrolyten. Moderne Metallmatrix- und Keramikmatrix-tragende Verbundwerkstoffe können durch Infiltrieren von Holzstapelkörpern mit geschmolzenen Gläsern, Legierungen oder Schlämmen gebildet werden.

Robocasting wurde auch verwendet, um Polymer- und Sol-Gel-Tinten durch viel feinere Düsendurchmesser (<2 μm) abzuscheiden, als dies mit keramischen Tinten möglich ist.