自動ロボ鋳造(Robocasting)はダイレクトインクライティング(Direct Ink Writing、DIW)は、ノズルがプラットフォームを横切って移動している間に、小さなノズルからペーストのフィラメント(従来の印刷と同様に「インク」として知られている)を押し出す付加的な製造技術である。 オブジェクトは、レイヤーごとに必要なシェイプを「書き込む」ことによって作成されます。 この技術は、幾何学的に複雑なセラミックグリーン体を添加物製造によって製造する方法として、1996年に米国で最初に開発された。 ロボキャスティングでは、3D CADモデルは、他のアディティブ製造技術と同様の方法でレイヤーに分割されます。 次に、「インク」と呼ばれる流体(典型的にはセラミックスラリー)を、ノズルの位置が制御されるときに小さなノズルを通して押し出し、CADモデルの各層の形状を引き出す。 インクは液体様の状態でノズルを出るが、せん断薄化のレオロジー特性を利用して直ちにその形状を保持する。 押し出し後の形状を保持するための固化または乾燥に依存しないので、溶融堆積モデリングとは異なる。

技術

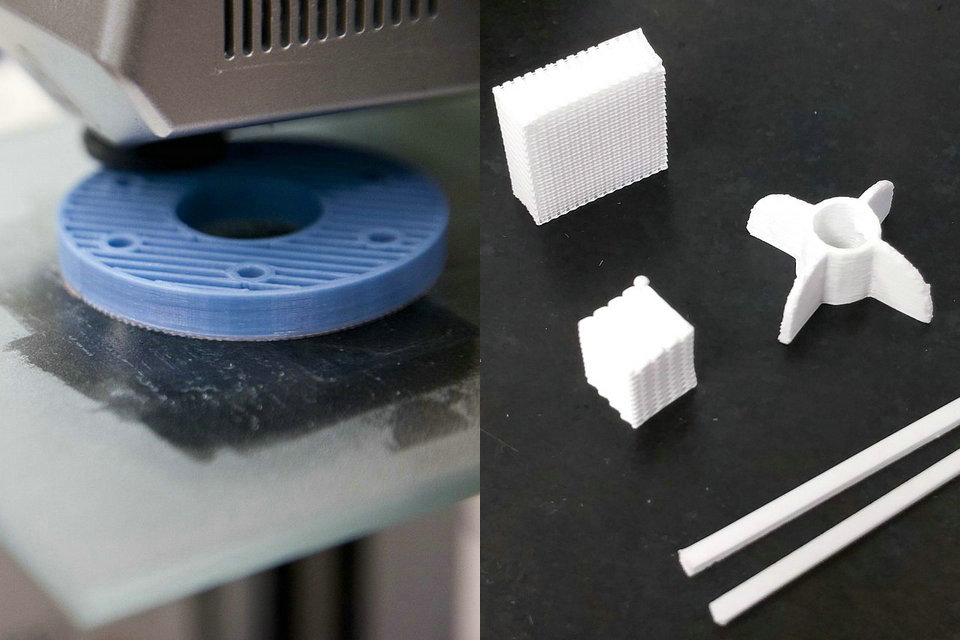

ロボキャスティング技術を使用することは、フォーミングホールの直径のサイズの計算を伴うファイルフォーマットSTLの作成から始まる。 ロボキャスティングによって製造された製品の第1の部分は、第1の層に「インク」糸を押し出すことによって得られる。 次に、作業領域を下にシフトさせるか、または成形孔が上昇し、次の層が必要な場所に適用されます。 これは、製品が完成するまで繰り返されます。 数値制御機構を使用する場合、原則として、成形穴の動きはCAMによって開発されたアプリケーションソフトウェアによって制御されます。 ステッパモータおよびサーボモータは、形成穴を最も近いナノメートルに移動させるために一般的に使用される。

ロボキャスティング技術によって製品を製造した後、乾燥および他の方法を使用して、製品に必要な機械的特性を与える。

「インク」の構成、印刷速度、および環境条件によっては、通常、ロボキャスティングでかなりの長さ(成形穴の直径よりも何倍も大きい)のデザインを作成でき、底面からはサポートされません。 これにより、フォトニック結晶、骨移植片、フィルタなどの製造に非常に有望な、他の添加技術を使用することは不可能な、複雑な形状の3Dデザインを作成することが非常に容易になります。ロボキャスティングでは、任意の位置にある。

プロセス

Robocastingは、STLファイル(ステレオリソグラフィファイル形式)をノズルの直径と同様の層にスライスするソフトウェアプロセスから始まります。 この部品は、第1の層を充填するのに必要な形状のインク材料の連続フィラメントを押し出すことによって製造される。 次に、ステージを下降させるか、またはノズルを上に移動させ、次の層を必要なパターンで堆積させる。 これは3d部品が完成するまで繰り返されます。 数値制御機構は、コンピュータ支援製造(CAM)ソフトウェアパッケージによって生成された計算されたツールパスでノズルを移動させるために典型的に使用される。 ステッパモータまたはサーボモータは通常、ナノメートルほどの精度でノズルを移動させるために使用されます。

この部分は、典型的には非常に脆く、柔らかい。 乾燥、脱バインダーおよび焼結は通常、部品に所望の機械的特性を与えるために続く。

インク組成、印刷速度、印刷環境によっては、ロボキャスティングは通常、構造が下から支持されていないフィラメントの直径の長さの何倍にも及ばないオーバーハングおよび大きなスパニング領域に対処することができます。 これにより、複雑な周期的な3D足場を容易に印刷することが可能になり、これは他の添加剤製造技術にはない。 これらの部品は、フォトニック結晶、骨移植、触媒支持体およびフィルターの分野において広範囲の有望性を示している。 さらに、支持構造は、容易に除去される「一時的なインク」から印刷することもできる。 これにより、ほぼすべての形状を任意の方向に印刷することができます。

アプリケーション

この技術は、非常に壊れやすく、焼成前に湿式粘土セラミックポットに類似した、ほとんどの用途に使用する前に焼結しなければならない非緻密なセラミック体を製造することができる。 固体モノリシック部品から複雑なマイクロスケールの「足場」、およびテーラーメイドの複合材料まで、幅広い様々な形状をこの技術から形成することができる。 今日までに最も研究されたロボキャスティングのアプリケーションは、生物学的に適合する組織インプラントの製造にある。 「ウッドパイル」の積み重ねられた格子構造は、人体の骨および他の組織を成長させ、最終的に移植に取って代わることを可能にする、非常に容易に形成することができる。 様々な医療走査技術により、欠けている組織の正確な形状が確立され、3Dモデリングソフトウェアに入力され、印刷された。 リン酸カルシウムガラスおよびヒドロキシアパタイトは、それらの生体適合性および骨への構造的類似性のために、候補材料として広範に研究されてきた。 他の可能性のある用途には、触媒床または燃料電池電解質などの特定の高表面積構造物の製造が含まれる。 先進の金属マトリックスおよびセラミックマトリックス耐荷重複合材料は、溶融ガラス、合金またはスラリーを木材本体に浸透させることによって形成することができる。

ロボキャスティングは、セラミックスインクよりもはるかに細かいノズル径(<2μm)でポリマーとゾルゲルインクを付着させるためにも使用されています。