Un motor piezoeléctrico es un tipo de motor eléctrico basado en el cambio en la forma de un material piezoeléctrico cuando se aplica un campo eléctrico. Los motores piezoeléctricos utilizan el efecto piezoeléctrico inverso de los sensores piezoeléctricos, en los que la deformación o vibración del material piezoeléctrico produce una carga eléctrica. Un circuito eléctrico produce vibraciones acústicas o ultrasónicas en el material piezoeléctrico, que producen un movimiento lineal o rotativo. En un mecanismo, el alargamiento en un solo plano hace una serie de estiramientos y posiciones de posición, análogamente a la forma en que se mueve una oruga.

Historia

En 1947, se obtuvieron las primeras muestras de cerámica de titanato de bario y, a partir de ese momento, la producción de motores piezoeléctricos se hizo teóricamente posible. Pero el primer motor de ese tipo apareció solo 20 años después. Al estudiar los transformadores piezoeléctricos en modos de energía, un empleado del Instituto Politécnico de Kiev VV Lavrinenko descubrió la rotación de uno de ellos en el soporte. Habiendo entendido la razón de este fenómeno, en 1964 creó el primer motor de rotación piezoeléctrico, seguido de un motor lineal para impulsar un relé. Para el primer motor con contacto de fricción directa, crea grupos de motores no reversibles con una conexión mecánica del elemento piezoeléctrico con el rotor a través de los empujadores. Sobre esta base, ofrece docenas de diseños de motores no reversibles, que cubren el rango de velocidad de 0 a 10,000 rpm y el rango de par de 0 a 100 Nm. Usando dos motores no reversibles, Lavrinenko resolvió originalmente el problema del retroceso. Integralmente en el eje de un motor instala el segundo motor. Resuelve el problema del recurso motor, excitantes vibraciones torsionales en el elemento piezoeléctrico.

Una década antes de un trabajo similar en el país y en el extranjero, Lavrinenko ha desarrollado casi todos los principios básicos de la construcción de motores piezoeléctricos, sin excluir la posibilidad de su trabajo en el modo de los generadores de energía eléctrica.

Dada la promesa de desarrollo, Lavrinenko, junto con los coautores que lo ayudaron a implementar sus propuestas, defiende con numerosos certificados de derechos de autor y patentes. Se está creando un laboratorio secundario de motores piezoeléctricos bajo la dirección de Lavrinenko en el Instituto Politécnico de Kiev, y se está organizando la primera producción en serie de piezomotores para el VCR Electronics-552 en el mundo. Posteriormente, se producen motores para los proyectores de diapositivas Dnepr-2, cámaras de cine, accionamientos de válvulas de bola, etc. En 1980, Energia publica el primer libro sobre motores piezoeléctricos que tiene interés en ellos. Desarrollo activo de piezomotores en el Instituto Politécnico de Kaunas bajo la dirección del prof. Ragulskis KM. Vishnevsky VS, un estudiante graduado en el pasado, Lavrinenko, se va a Alemania, donde continúa trabajando en la introducción de motores piezoeléctricos lineales en el Instinto Físico. El estudio y desarrollo gradual de los motores piezoeléctricos va más allá de la URSS. En Japón y China, los motores de onda se están desarrollando e introduciendo activamente en Estados Unidos: motores de rotación subminiatura.

Construcción

Un motor ultrasónico tiene dimensiones y masa significativamente más pequeñas en comparación con un motor electromagnético similar en sus características de potencia. La ausencia de bobinas impregnadas con compuestos adhesivos lo hace adecuado para su uso en condiciones de vacío. Un motor ultrasónico tiene un importante momento de frenado automático (hasta el 50% del par máximo) en ausencia de voltaje de alimentación debido a sus características de diseño. Esto permite desplazamientos angulares discretos muy pequeños (de unidades de segundos de arco) sin el uso de medidas especiales. Esta propiedad está asociada con la naturaleza casi continua del piezomotor. De hecho, el elemento piezoeléctrico que convierte las oscilaciones eléctricas en mecánicas, no es alimentado por una constante, sino por una tensión alterna de una frecuencia resonante. Al aplicar uno o dos pulsos, puede obtener un desplazamiento angular muy pequeño del rotor. Por ejemplo, algunas muestras de motores ultrasónicos con una frecuencia de resonancia de 2 MHz y una frecuencia de operación de 0.2-6 rev / s, al aplicar un solo pulso a las placas del elemento piezoeléctrico, darían idealmente un desplazamiento angular del rotor 1 / 9.900.000-1 / 330.000 la magnitud del círculo, es decir, 0.13-3.9 segundos angulares.

Uno de los graves inconvenientes de este motor es su considerable sensibilidad a la ingestión de sustancias sólidas (por ejemplo, arena). Por otro lado, los piezomotores pueden operar en un medio líquido, por ejemplo, en agua o en aceite.

Principios funcionales

Algunos principios comúnmente usados son:

Motor de onda viajera

Motor de onda estacionaria

Motor de inercia, también conocido como motor de deslizamiento

Motor «Inchworm»

motor de borde

Los motores de onda estacionaria y de onda estacionaria y los tipos relacionados también se conocen como motores de vibración porque son impulsados por vibraciones generadas por actuadores de estado sólido piezoeléctricos. En contraste, los motores inerciales, de gusano de pulgada y paso a paso se denominan motores paso a paso (piezoeléctricos) debido a que su movimiento se divide en pasos claramente demarcados. Sin embargo, esta clasificación no siempre es cierta, en particular con los motores inerciales, ya que ahora también hay motores inerciales cuyo principio se basa en vibraciones resonantes.

El estator «flexible» (placa bimorfa delgada, mientras más delgada es la placa, mayor es la amplitud de oscilación y menor la frecuencia de resonancia) se aplica el voltaje alterno de alta frecuencia, que lo obliga a producir vibraciones ultrasónicas que forman una onda mecánica de desplazamiento. que empuja (ganchos) ubicado cerca del rotor. Al moverse hacia la izquierda, el empujador se está acuñando; cuando se mueve hacia la derecha, se está acuñando. Todos los motores piezoeléctricos con empujadores funcionan según este principio. Al aumentar el número de impulsores, puede crear motores con grandes puntos de partida.

La simplicidad del principio es difícil de implementar. Y si un motor eléctrico normal se puede fabricar prácticamente «de rodillas», no se puede crear un motor ultrasónico con una alta eficiencia del 80-90% sin un equipo sofisticado. Pero si descuidamos la eficiencia (obtenemos un 50-60%), podemos crear un motor ultrasónico en el hogar.

El principio de que todos los puntos del elemento piezoeléctrico que entran en contacto con el rotor deben moverse a lo largo de trayectorias cercanas a la elíptica, es la base del trabajo de los motores piezoeléctricos de rotación. Para esto, dos tipos de oscilaciones ortogonales se excitan simultáneamente en el piezoelemento. Puede ser cualquier combinación de vibraciones longitudinales, de flexión, de corte y de torsión mutuamente transversales. Lo único importante es que estas oscilaciones no deben estar conectadas mecánicamente, es decir, la energía de una oscilación no debe transferirse a otra oscilación (en una placa cuadrada, la excitación de las oscilaciones longitudinales a lo largo de su lado conducirá a la excitación de las oscilaciones longitudinales). en el otro lado, que es un ejemplo de fluctuaciones). Si las vibraciones se desacoplan mecánicamente, se puede obtener cualquier cambio de fase entre ellas. Y lo óptimo para los motores piezoeléctricos es un cambio de fase de 90 grados. En el motor más simple (Fig. 3), la longitud de onda longitudinal se excita eléctricamente en el elemento piezoeléctrico, y las ondas transversales, la flexión, se excitan cuando el extremo del elemento piezoeléctrico se mueve a lo largo de la superficie del rotor. Las dimensiones del elemento piezoeléctrico se eligen de modo que haya resonancia mecánica y oscilaciones longitudinales y transversales. Entonces la eficiencia puede superar el 80%. Para tales motores, el contacto de fricción entre el rotor y el estator ocurre a lo largo de la línea, lo que reduce su vida útil. Emocionante solo por electrodos (1), fig. 4 en el elemento piezoeléctrico (2) vibraciones torsionales, y otros electrodos (3) – vibraciones longitudinales, puede crear un motor con un contacto de fricción plano. Problema de recursos Lavrinenko resuelve de esta manera.

Motores de onda de viaje

Los motores de onda viajera son en su mayor parte motores rotativos. Consisten en una parte fija, el estator y una parte móvil, el rotor. El estator contiene al menos dos transductores piezoeléctricos que convierten el voltaje de CA aplicado en vibraciones mecánicas. Los transductores se excitan fuera de fase, creando una onda viajera en el estator. Esto se mueve en el contacto de fricción entre el estator y el rotor en movimiento. Para lograr altas amplitudes de vibración y, por lo tanto, velocidades, el estator generalmente resuena en las frecuencias en el área operada por ultrasonido. Una onda de desplazamiento en motores de onda de desplazamiento lineal es mucho más costosa de producir, por lo que los motores de onda de desplazamiento lineal aún no están disponibles comercialmente. Los motores de onda de viaje han alcanzado mayor prominencia, especialmente a través de su uso en lentes de cámara. Se pueden encontrar ejemplos de esto en el artículo «motor de onda móvil».

Motores de onda estacionaria

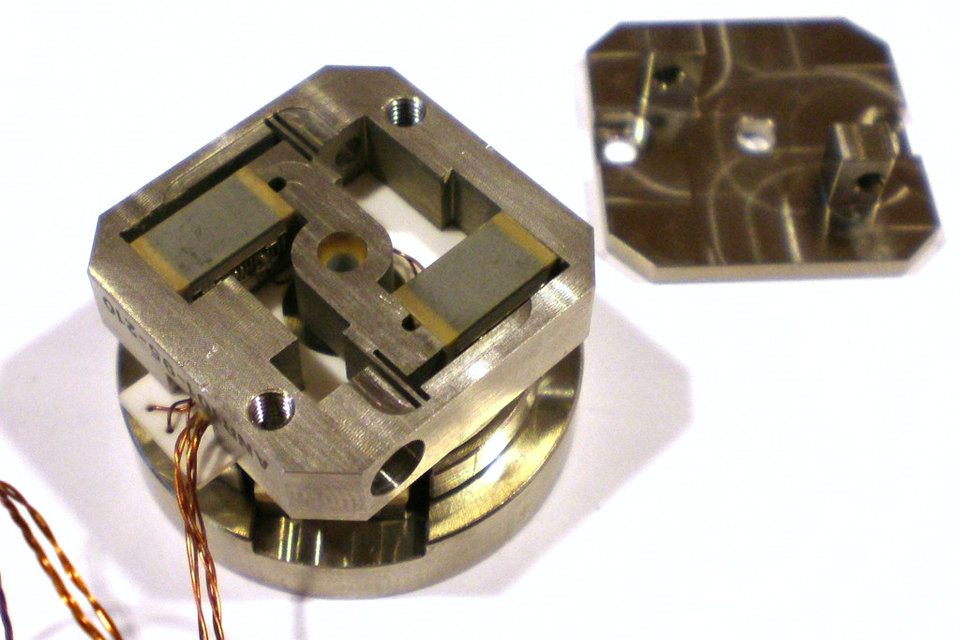

En los motores de onda estacionaria, los actuadores de estado sólido piezoeléctricos generan una oscilación en forma de onda estacionaria en un estator. El movimiento resultante, en su mayoría elíptico, de uno o más puntos de contacto impulsa un rotor. El contacto puede interrumpirse temporalmente a altas amplitudes de vibración, lo que resulta en choques. Los motores de onda estacionaria pueden tener muchas formas diferentes y generar movimientos tanto rotacionales como lineales. La imagen de la izquierda muestra un motor de onda estacionaria giratorio accionado por cuatro actuadores piezoeléctricos.

Motores de inercia

Los motores de inercia utilizan la inercia del objeto que se mueve para moverlo sobre un contacto de fricción. En los motores de inercia clásicos, una fase de movimiento lento en contacto de fricción está sujeta a la fricción estática, en una fase de movimiento rápido las fuerzas inerciales se vuelven tan grandes que las partes se deslizan una sobre otra. Este cambio entre la fricción estática y la fricción de deslizamiento ha llevado a la designación generalizada de «motores de deslizamiento» (de «pegar para pegar» y «a deslizar» = deslizamiento) (ver efecto de pegar deslizamiento). Pero también hay motores inerciales que funcionan sin fases de detención. En estos motores, las piezas se deslizan unas sobre otras durante las fases de manejo.

Los motores de inercia piezoeléctricos pueden ser muy simples. En el caso más simple, constan de solo tres componentes, como en el ejemplo opuesto. Las numerosas formas de motores de inercia se pueden distinguir, entre otras cosas, según si el actuador de estado sólido que maneja el motor está fijo o se mueve con el motor. La mayoría de los motores inerciales operan a bajas frecuencias hasta unos pocos kHz. Sin embargo, algunos motores de inercia resonantes también funcionan en el rango ultrasónico. Los motores de inercia son z. B. utilizado para posicionamiento de muestras en microscopía y estabilización de imagen en cámaras digitales.

Motores de gusano de inch

Los motores denominados «gusano de centímetro» funcionan de acuerdo con el principio de «sujeción y deslizamiento» que se muestra a continuación. El principio de movimiento similar a una oruga fue (. Para el inglés de la oruga), que generalmente describe este tipo de motor hoy en día su nombre a la marca «Inchworm». El motor que se muestra en la imagen de la derecha consta de dos accionadores de sujeción y un accionador de alimentación (superior e inferior). Debido a la operación temporizada, los motores «inchworm» operan a bajas frecuencias en el rango audible. Están diseñados para una gran potencia y precisión, y menos para alta velocidad.

Motores de marcha

A diferencia de los motores «gusano de pulgada», en los llamados motores paso a paso, la sujeción y el accionamiento son asumidos por el mismo y no por diferentes actuadores. En el ejemplo que se muestra en la imagen adyacente, se utilizan dos actuadores de flexión en diseño bimorfo (dos actuadores más una capa intermedia) para este propósito. Los puntos de contacto en sus puntas realizarían un movimiento elíptico con movimiento libre. De hecho, presionan una parte de esta pista contra el «rotor», el elemento a ser impulsado, y lo empujan en la dirección deseada. Debido al movimiento de cambio de fase de los actuadores, siempre al menos uno sujeta el rotor, para que nunca corra libremente.

Diseños actuales

Una técnica de accionamiento utiliza cerámicas piezoeléctricas para empujar un estator. Estos motores piezoeléctricos utilizan tres grupos de cristales: dos de bloqueo y un motivo que se conecta permanentemente a la carcasa del motor o al estator (no a ambos). El grupo de motivos, intercalado entre los otros dos, proporciona el movimiento. Estos motores piezoeléctricos son fundamentalmente motores paso a paso, y cada paso comprende dos o tres acciones, según el tipo de bloqueo. Estos motores también se conocen como motores de gusano de pulgada. Otro mecanismo utiliza ondas acústicas de superficie (SAW) para generar movimiento lineal o rotacional.

Un segundo tipo de accionamiento, el motor de ondulación, utiliza elementos piezoeléctricos unidos ortogonalmente a una tuerca. Sus vibraciones ultrasónicas giran un tornillo central. Este es un mecanismo de accionamiento directo.

Mecanismos de bloqueo

El comportamiento sin alimentación del primer tipo de motor piezoeléctrico es una de las dos opciones: normalmente bloqueado o normalmente libre. Cuando no se aplica potencia a un motor normalmente bloqueado, el eje o el carro (para tipos rotativos o lineales, respectivamente) no se mueve bajo fuerza externa. El eje o carro de un motor normalmente libre se mueve libremente bajo una fuerza externa. Sin embargo, si ambos grupos de bloqueo se accionan en reposo, un motor normalmente libre resiste la fuerza externa sin proporcionar ninguna fuerza motriz.

Una combinación de cierres mecánicos y cristales puede hacer lo mismo, pero restringiría la velocidad máxima de avance del motor. El comportamiento de no alimentación del segundo tipo de motor está bloqueado, ya que el tornillo de accionamiento está bloqueado por las roscas de la tuerca. Por lo tanto, mantiene su posición con el poder apagado.

Acciones paso a paso

Independientemente del tipo de bloqueo, los motores piezoeléctricos de tipo paso a paso (lineal y rotativo) usan el mismo mecanismo para crear movimiento:

Primero, un grupo de cristales de bloqueo se activa para bloquear un lado y desbloquear el otro lado del «sándwich» de cristales piezoeléctricos.

A continuación, el grupo de cristal motivo se activa y se mantiene. La expansión de este grupo mueve el grupo de bloqueo desbloqueado a lo largo de la trayectoria del motor. Esta es la única etapa donde el motor se mueve.

Luego, el grupo de bloqueo activado en la etapa uno se libera (en motores normalmente bloqueados, en el otro se dispara).

Luego, el grupo de motivos se libera, retrayendo el grupo de bloqueo «final».

Finalmente, ambos grupos de bloqueo vuelven a sus estados predeterminados.

Acciones de accionamiento directo

El motor piezoeléctrico de accionamiento directo crea movimiento a través de la vibración ultrasónica continua. Su circuito de control aplica una onda sinusoidal o cuadrada de dos canales a los elementos piezoeléctricos que coinciden con la frecuencia resonante de flexión del tubo roscado, generalmente una frecuencia ultrasónica de 40 kHz a 200 kHz. Esto crea un movimiento orbital que impulsa el tornillo.

Velocidad y precision

El crecimiento y la formación de cristales piezoeléctricos es una industria bien desarrollada, que produce una distorsión muy uniforme y constante para una determinada diferencia de potencial aplicada. Esto, combinado con la escala minuciosa de las distorsiones, le da al motor piezoeléctrico la capacidad de realizar pasos muy finos. Los fabricantes afirman precisión a la escala nanométrica. La alta tasa de respuesta y la rápida distorsión de los cristales también permiten que los pasos se realicen a frecuencias muy altas, más de 5 MHz. Esto proporciona una velocidad lineal máxima de aproximadamente 800 mm por segundo, o casi 2,9 km / h.

Una capacidad única de los motores piezoeléctricos es su capacidad para operar en campos magnéticos fuertes. Esto extiende su utilidad a las aplicaciones que no pueden usar los motores electromagnéticos tradicionales, como las antenas de resonancia magnética interior. La temperatura máxima de funcionamiento está limitada por la temperatura de Curie de la cerámica piezoeléctrica usada y puede superar los + 250C.

Otros diseños

Acción unica

Se pueden hacer motores paso a paso muy simples de acción simple con cristales piezoeléctricos. Por ejemplo, con un eje de rotor duro y rígido recubierto con una capa delgada de un material más suave (como un caucho de poliuretano), se pueden organizar una serie de transductores piezoeléctricos en ángulo. (ver fig. 2). Cuando el circuito de control dispara un grupo de transductores, empujan el rotor un paso. Este diseño no puede realizar pasos tan pequeños o precisos como los diseños más complejos, pero puede alcanzar velocidades más altas y es más barato de fabricar.

Patentes

La primera patente de EE. UU. Para divulgar un motor accionado por vibración puede ser «Método y aparato para suministrar energía vibratoria» (Patente de EE. UU. N. ° 3.184.842, Maropis, 1965). La patente de Maropis describe un «aparato vibratorio en el que las vibraciones longitudinales en un elemento de acoplamiento resonante se convierten en vibraciones torsionales en un elemento terminal resonante tipo toroide». Los primeros piezomotores prácticos fueron diseñados y producidos por V. Lavrinenko en el Laboratorio Piezoelectrónico, a partir de 1964, en el Instituto Politécnico de Kiev, URSS. Otras patentes importantes en el desarrollo temprano de esta tecnología incluyen:

«Motor eléctrico», V. Lavrinenko, M. Nekrasov, Patente URSS # 217509, prioridad 10 de mayo de 1965.

«Estructuras motoras piezoeléctricas» (Patente de Estados Unidos Nº 4.019.073, Vishnevsky, et al., 1977)

«Motor de vibración torsional accionado piezoeléctricamente» (Patente de Estados Unidos Nº 4.210.837, Vasiliev, et al., 1980)

Beneficios

Una de las ventajas más importantes de estos tipos de motores es que el accionamiento directo es posible para cualquier velocidad de rotación. En un aspecto constructivo, el accionamiento se simplifica significativamente y, en algunos casos, la eficiencia aumenta significativamente, lo que «come» la caja de cambios. Es esta propiedad la que permitió el desarrollo de unidades de válvula de bola con cualquier área de flujo (Fig. 5) y su producción en masa.

En términos de velocidad, los motores piezoeléctricos no tienen igual. Esto se debe al hecho de que su potencia no depende de la masa del rotor, como es el caso de los motores electromagnéticos. Para fracciones de milisegundos, ganan la velocidad necesaria y pueden competir incluso con los costosos actuadores piezoeléctricos, por ejemplo, para inyectores de combustible.

El paso mínimo de los piezomotores puede ser milésimas de un segundo angular. Sobre su base, se crean guías de microscopios que operan en el rango nanométrico. Para los electrodomésticos de baja velocidad, debido a la falta de una caja de cambios, son silenciosos y no emiten un olor de los devanados quemados, que no tienen. La inhibición del rotor en el estado desconectado, la plasticidad de la forma, la capacidad de integración integral en el producto también son útiles.

Los motores piezoeléctricos pueden estar hechos completamente de materiales no magnéticos. Algunos de ellos pueden trabajar en condiciones de altas temperaturas (hasta 300 grados centígrados), en vacío, en campos magnéticos fuertes, en condiciones de alta radiación, cuando se sumergen en agua o aceite.

Solicitud

Un motor ultrasónico se puede usar con éxito en aquellas áreas de la tecnología donde es necesario lograr desplazamientos angulares y lineales mínimos. Por ejemplo, en astronomía, en investigación espacial, donde se requiere una orientación precisa para objetos muy pequeños (estrellas); en aceleradores de partículas cargadas, donde es necesario mantener el haz en coordenadas geométricas estrictamente especificadas; en investigación al estudiar la estructura cristalográfica (orientación de la cabeza del goniómetro); en robótica, etc.

Basados en motores piezoeléctricos, se desarrollaron los siguientes: accionamientos de antenas y cámaras de vigilancia, máquinas de afeitar eléctricas, accionamientos de herramientas de corte, mecanismos de transmisión de cinta, relojes de torre de calle, accionamientos de válvulas de bola, accionamientos de baja velocidad (2 rpm) de plataformas publicitarias Taladros eléctricos, accionamientos de juguetes infantiles y prótesis móviles, ventiladores de techo, robots, etc.

Los motores piezoeléctricos de onda también se utilizan en lentes para cámaras réflex de lente única. Variaciones del nombre de la tecnología en lentes de diferentes fabricantes:

Canon – USM, Motor UltraSonic;

Minolta, Sony – SSM, SuperSonic Motor;

Nikon – SWM, motor de onda silenciosa;

Olympus – SWD, Supersonic Wave Drive;

Panasonic – XSM, motor extra silencioso;

Pentax – SDM, motor de accionamiento supersónico;

Sigma – HSM, Hyper Sonic Motor;

Tamron – USD, unidad silenciosa ultrasónica, PZD, unidad piezoeléctrica.

Samsung – SSA, Super Sonic Actuator;

En la industria de las máquinas-herramienta, estos motores se utilizan para el posicionamiento ultra preciso de la herramienta de corte.

Por ejemplo, hay portaherramientas especiales para máquinas de torneado con un cortador de microdrive.