Ein piezoelektrischer Motor oder Piezo-Motor ist eine Art Elektromotor, der auf der Formänderung eines piezoelektrischen Materials basiert, wenn ein elektrisches Feld angelegt wird. Piezoelektrische Motoren nutzen den umgekehrten piezoelektrischen Effekt von piezoelektrischen Sensoren, bei denen die Verformung oder Vibration des piezoelektrischen Materials eine elektrische Ladung erzeugt. Eine elektrische Schaltung erzeugt akustische oder Ultraschallschwingungen im piezoelektrischen Material, die eine lineare oder rotatorische Bewegung erzeugen. Bei einem Mechanismus führt die Dehnung in einer einzigen Ebene zu einer Reihe von Streckungen und Positionshaltungen, analog zu der Art, wie sich eine Raupe bewegt.

Geschichte

1947 wurden die ersten keramischen Proben von Bariumtitanat erhalten, und ab diesem Zeitpunkt wurde die Produktion von Piezomotoren theoretisch möglich. Der erste Motor dieser Art erschien jedoch erst 20 Jahre später. Ein Mitarbeiter des Kiewer Polytechnischen Instituts VV Lavrinenko untersuchte piezoelektrische Transformatoren im Leistungsmodus und entdeckte die Rotation eines von ihnen im Halter. Nachdem er den Grund für dieses Phänomen verstanden hatte, schuf er 1964 den ersten piezoelektrischen Rotationsmotor, gefolgt von einem Linearmotor zum Ansteuern eines Relais. Für den ersten Motor mit direktem Reibungskontakt erstellt er Gruppen von nicht umkehrbaren Motoren mit einer mechanischen Verbindung des piezoelektrischen Elements mit dem Rotor durch die Schieber. Auf dieser Basis werden Dutzende von Ausführungen von nicht umkehrbaren Motoren angeboten, die den Drehzahlbereich von 0 bis 10.000 U / min und den Drehmomentbereich von 0 bis 100 Nm abdecken. Mit zwei nicht umkehrbaren Motoren löst Lavrinenko ursprünglich das Problem der Rückwärtsfahrt. Integriert auf der Welle eines Motors wird der zweite Motor installiert. Er löst das Problem der Motorressource und erregt Torsionsschwingungen im piezoelektrischen Element.

Ein Jahrzehnt vor ähnlichen Arbeiten im In- und Ausland hat Lavrinenko fast alle Grundprinzipien der Konstruktion von piezoelektrischen Motoren entwickelt, ohne die Möglichkeit ihrer Arbeit als elektrische Stromerzeuger auszuschließen.

Angesichts des Versprechens der Entwicklung verteidigt Lavrinenko zusammen mit den Co-Autoren, die ihn bei der Umsetzung seiner Vorschläge unterstützt haben, zahlreiche Urheberrechtsurkunden und Patente. Am Polytechnischen Institut in Kiew wird ein Zweiglabor für piezoelektrische Motoren unter der Leitung von Lavrinenko gegründet, und die weltweit erste Serienfertigung von Piezomotoren für den VCR Electronics-552 wird organisiert. Anschließend werden Motoren für Dnepr-2-Diaprojektoren, Filmkameras, Kugelhahnantriebe usw. hergestellt. 1980 veröffentlicht Energia das erste Buch über piezoelektrische Motoren, an denen Interesse besteht. Aktive Entwicklung von Piezomotoren im Polytechnischen Institut Kaunas unter der Leitung von Prof. Dr. Ragulskis KM. Vishnevsky VS, ein früherer Student, Lavrinenko, reist nach Deutschland, wo er bei PHyzical Instryment weiterhin an der Einführung von linearen piezoelektrischen Motoren arbeitet. Das schrittweise Studium und die Entwicklung piezoelektrischer Motoren gehen über die UdSSR hinaus. In Japan und China werden Wave-Motoren aktiv entwickelt und in Amerika eingeführt – Subminiatur-Rotationsmotoren.

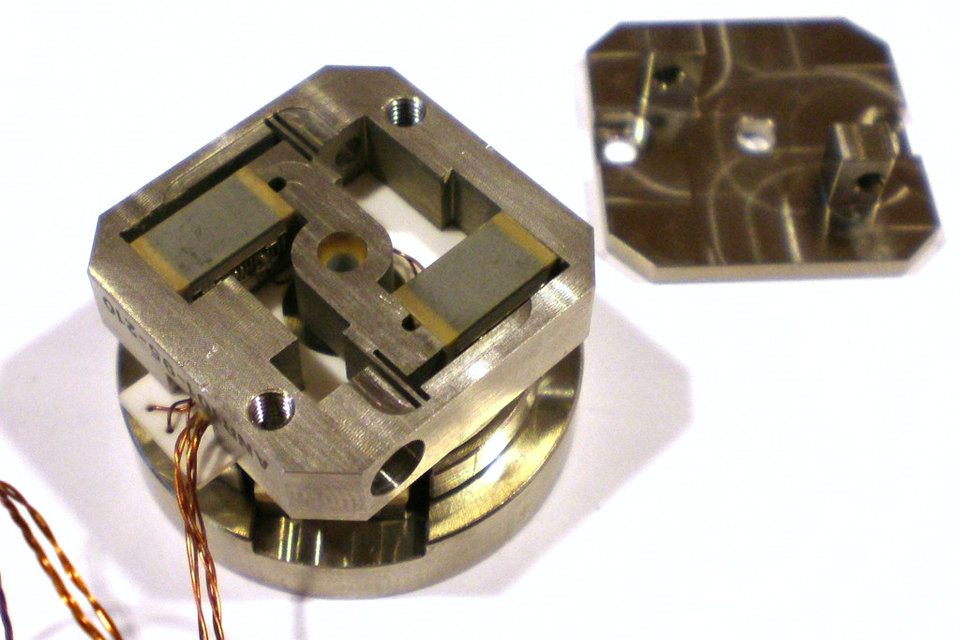

Konstruktion

Ein Ultraschallmotor hat im Vergleich zu einem elektromagnetischen Motor, dessen Leistungsmerkmale ähnlich sind, wesentlich kleinere Abmessungen und Masse. Durch das Fehlen von mit Klebemassen imprägnierten Wicklungen ist es für den Einsatz unter Vakuumbedingungen geeignet. Ein Ultraschallmotor hat aufgrund seiner Konstruktionsmerkmale ein erhebliches Selbstbremsmoment (bis zu 50% des maximalen Drehmoments), wenn keine Versorgungsspannung vorhanden ist. Dies ermöglicht sehr kleine diskrete Winkelverschiebungen (von Bogensekundeneinheiten) ohne den Einsatz besonderer Maßnahmen. Diese Eigenschaft ist mit der quasi-kontinuierlichen Natur des Piezomotors verbunden. In der Tat wird das piezoelektrische Element, das elektrische Schwingungen in mechanische umwandelt, nicht von einer Konstanten, sondern von einer Wechselspannung einer Resonanzfrequenz gespeist. Wenn Sie ein oder zwei Impulse anwenden, können Sie eine sehr kleine Winkelverschiebung des Rotors erzielen. Zum Beispiel würden einige Proben von Ultraschallmotoren mit einer Resonanzfrequenz von 2 MHz und einer Betriebsfrequenz von 0,2 bis 6 U / s, wenn ein einzelner Impuls an die Platten des piezoelektrischen Elements angelegt wird, idealerweise eine Winkelverschiebung des Rotors 1 ergeben / 9.900.000-1 / 330.000 die Größe des Kreises, dh 0,13-3,9 Winkelsekunden.

Einer der gravierenden Nachteile eines solchen Motors ist seine beträchtliche Empfindlichkeit gegenüber der Aufnahme fester Substanzen (z. B. Sand). Andererseits können Piezomotoren in einem flüssigen Medium arbeiten, beispielsweise in Wasser oder in Öl.

Funktionsprinzipien

Einige häufig verwendete Prinzipien sind:

Wellenmotor unterwegs

Stehender Wellenmotor

Trägheitsmotor, auch Stick-Slip-Motor genannt

„Inchworm“ -Maschine

Grenzmotor

Die Wanderwellen- und Stehwellenmotoren und verwandte Typen werden auch als Vibrationsmotoren bezeichnet, da sie durch Vibrationen angetrieben werden, die von piezoelektrischen Festkörperaktuatoren erzeugt werden. Im Gegensatz dazu werden Inertial-, Inchworm- und Schrittmotoren als (piezoelektrische) Schrittmotoren bezeichnet, da ihre Bewegung in klar abgrenzende Schritte unterteilt ist. Diese Einteilung trifft jedoch insbesondere bei Inertialmotoren nicht immer zu, da es mittlerweile auch Inertialmotoren gibt, deren Prinzip auf Resonanzschwingungen beruht.

Mit dem „flexiblen“ Stator (dünne bimorphe Platte, je dünner die Platte, je größer die Schwingungsamplitude und je niedriger die Resonanzfrequenz), wird die hochfrequente Wechselspannung angelegt, wodurch Ultraschallschwingungen erzeugt werden, die eine mechanische Wanderwelle bilden. die drückt (Haken) in der Nähe des Rotors. Beim Bewegen nach links verkeilt sich der Schieber. Wenn Sie sich nach rechts bewegen, klemmt es. Alle piezoelektrischen Motoren mit Drückern arbeiten nach diesem Prinzip. Durch die Erhöhung der Anzahl der Schieberegler können Sie Motoren mit großen Startpunkten erstellen.

Die Einfachheit des Prinzips ist schwer umzusetzen. Wenn ein gewöhnlicher Elektromotor praktisch „am Knie“ hergestellt werden kann, kann ein Ultraschallmotor mit einem hohen Wirkungsgrad von 80-90% nicht ohne ausgefeilte Ausrüstung hergestellt werden. Wenn wir jedoch den Wirkungsgrad vernachlässigen (wir erzielen 50-60%), können wir zu Hause einen Ultraschallmotor herstellen.

Das Prinzip, dass alle Punkte des piezoelektrischen Elements, die mit dem Rotor in Kontakt kommen, sich in der Nähe von elliptischen Bahnen bewegen sollen, ist die Grundlage der Arbeit piezoelektrischer Rotationsmotoren. Dazu werden im Piezoelement gleichzeitig zwei Arten von zueinander orthogonalen Schwingungen angeregt. Es kann eine beliebige Kombination von Quer-, Biege-, Scher- und Torsionsschwingungen sein. Wichtig ist nur, dass diese Schwingungen nicht mechanisch verbunden werden sollen, das heißt, die Energie von einer Schwingung sollte nicht auf eine andere Schwingung übertragen werden (in einer quadratischen Platte führt die Anregung der Längsschwingungen entlang ihrer Seite zur Anregung der Längsschwingungen auf der anderen Seite, was ein Beispiel für Fluktuationen ist). Wenn die Vibrationen mechanisch entkoppelt werden, kann eine Phasenverschiebung zwischen ihnen erreicht werden. Optimal für piezoelektrische Motoren ist eine Phasenverschiebung von 90 Grad. Im einfachsten Motor (Fig. 3) wird die longitudinale Wellenlänge im piezoelektrischen Element elektrisch angeregt, und die transversalen Wellen, die Biegung, werden angeregt, wenn sich das Ende des piezoelektrischen Elements entlang der Rotoroberfläche bewegt. Die Abmessungen des piezoelektrischen Elements sind so gewählt, dass mechanische Resonanz-, Längs- und Queroszillationen auftreten. Dann kann der Wirkungsgrad 80% überschreiten. Bei solchen Motoren tritt entlang der Leitung ein Reibungskontakt zwischen dem Rotor und dem Stator auf, was deren Lebensdauer verringert. Erregung nur durch Elektroden (1), Abb. 4 in dem piezoelektrischen Element (2) Torsionsschwingungen und anderen Elektroden (3) – Längsschwingungen können Sie einen Motor mit einem flachen Reibungskontakt erzeugen. Ressourcenproblem Lavrinenko löst auf diese Weise.

Reisewellenmotoren

Wanderwellenmotoren sind zum größten Teil Drehmotoren. Sie bestehen aus einem feststehenden Teil, dem Stator und einem beweglichen Teil, dem Rotor. Der Stator enthält mindestens zwei piezoelektrische Wandler, die die angelegte Wechselspannung in mechanische Schwingungen umwandeln. Die Wandler werden gegenphasig angeregt und erzeugen eine Wanderwelle am Stator. Dieser bewegt sich über den Reibungskontakt zwischen dem Stator und dem letzteren Rotor in Bewegung. Um hohe Schwingungsamplituden und damit Geschwindigkeiten zu erreichen, schwingt der Stator üblicherweise im Ultraschallbereich mit Frequenzen. Eine Wanderwelle in linearen Wanderwellenmotoren ist in der Herstellung wesentlich teurer, weshalb lineare Wanderwellenmotoren noch nicht kommerziell erhältlich sind. Reisewellenmotoren haben insbesondere durch ihre Verwendung in Kameraobjektiven eine größere Bedeutung erlangt. Beispiele hierfür finden Sie im Artikel „Wanderwellenmotor“.

Standing Wave Motors

In Stehwellenmotoren wird eine Schwingung in Form einer Stehwelle in einem Stator durch piezoelektrische Festkörperaktuatoren erzeugt. Die daraus resultierende, meist elliptische Bewegung eines oder mehrerer Kontaktpunkte treibt einen Rotor an. Bei hohen Schwingungsamplituden kann der Kontakt vorübergehend unterbrochen werden, was zu Stößen führt. Stehwellenmotoren können viele verschiedene Formen haben und sowohl Rotations- als auch Linearbewegungen erzeugen. Das Bild links zeigt einen Stehwellenmotor, der von vier Piezoaktoren angetrieben wird.

Trägheitsmotoren

Trägheitsmotoren nutzen die Trägheit des zu bewegenden Objekts, um es über einen Reibkontakt zu bewegen. Bei klassischen Inertialmotoren unterliegt eine Phase der langsamen Bewegung im Reibkontakt statischer Reibung, in einer Phase der schnellen Bewegung werden die Trägheitskräfte so groß, dass die Teile aufeinander gleiten. Dieser Wechsel zwischen Haftreibung und Gleitreibung hat zu der weit verbreiteten Bezeichnung „Stick-Slip-Motoren“ (von „Stick to Stick“ und „to slip“ = Gleiten) geführt (siehe Stick-Slip-Effekt). Es gibt aber auch Inertialmotoren, die ohne Haftphasen arbeiten. Bei diesen Motoren gleiten die Teile während der Fahrphasen aufeinander.

Piezoelektrische Trägheitsmotoren können sehr einfach sein. Im einfachsten Fall bestehen sie wie im nebenstehenden Beispiel aus nur drei Komponenten. Die zahlreichen Formen von Inertialmotoren können unter anderem danach unterschieden werden, ob der den Motor antreibende Festkörperaktuator fest ist oder sich mit dem Motor bewegt. Die meisten Inertialmotoren arbeiten bei niedrigen Frequenzen bis zu einigen kHz. Einige resonante Inertialmotoren arbeiten jedoch auch im Ultraschallbereich. Trägheitsmotoren sind z. B. zur Probenpositionierung in der Mikroskopie und zur Bildstabilisierung in Digitalkameras eingesetzt.

Inchworm-Motoren

Sogenannte „Inchworm“ -Motoren arbeiten nach dem nebenstehenden Prinzip „Spannen und Schieben“. Das raupenartige Bewegungsprinzip lautete (. Für englische Raupe), das diesen Motortyp heute seinen Namen unter dem Markennamen „Inchworm“ beschreibt. Der in der Abbildung rechts dargestellte Motor besteht aus zwei Spannbetätigern und einem Vorschubantrieb (oben und unten). Aufgrund des getakteten Betriebs arbeiten „Inchworm“ -Motoren bei niedrigen Frequenzen im hörbaren Bereich. Sie sind für große Kraft und Präzision ausgelegt, weniger für hohe Geschwindigkeit.

Motoren laufen

Im Gegensatz zu „Inchworm“ -Motoren werden bei sogenannten Schrittmotoren die Klemmung und der Antrieb von denselben und nicht von unterschiedlichen Stellgliedern übernommen. In dem im nebenstehenden Bild gezeigten Beispiel werden dazu zwei Bimorphaktuatoren (zwei Aktuatoren plus Zwischenlage) verwendet. Die Kontaktpunkte an ihren Spitzen würden eine elliptische Bewegung mit freier Bewegung ausführen. Tatsächlich drücken sie auf einem Teil dieser Schiene gegen den „Rotor“, das anzutreibende Element, und drücken es in die gewünschte Richtung. Aufgrund der phasenverschobenen Bewegung der Stellglieder klemmt immer mindestens einer den Rotor, so dass dieser niemals frei läuft.

Aktuelle Designs

Eine Antriebstechnik verwendet piezoelektrische Keramik, um einen Stator zu drücken. Diese piezoelektrischen Motoren verwenden drei Gruppen von Kristallen – zwei Verriegelungen und ein Motiv, das dauerhaft entweder mit dem Motorgehäuse oder dem Stator (nicht mit beiden) verbunden ist. Die Motivgruppe, eingebettet zwischen den beiden anderen, sorgt für die Bewegung. Diese piezoelektrischen Motoren sind im Wesentlichen Schrittmotoren, wobei jeder Schritt entweder zwei oder drei Aktionen umfasst, basierend auf dem Verriegelungstyp. Diese Motoren werden auch als Inchworm-Motoren bezeichnet. Ein anderer Mechanismus verwendet akustische Oberflächenwellen (SAW), um eine lineare oder rotatorische Bewegung zu erzeugen.

Ein zweiter Antriebstyp, der Squiggle-Motor, verwendet piezoelektrische Elemente, die orthogonal mit einer Mutter verbunden sind. Ihre Ultraschallschwingungen drehen eine zentrale Leitspindel. Dies ist ein Direktantriebsmechanismus.

Verriegelungsmechanismen

Das Verhalten des ersten Typs eines piezoelektrischen Motors ohne Stromversorgung ist eine von zwei Optionen: normalerweise gesperrt oder normalerweise frei. Wenn ein normal verriegelter Motor nicht mit Strom versorgt wird, bewegt sich die Spindel oder der Schlitten (für rotierende oder lineare Typen) nicht unter äußerer Kraft. Eine normalerweise freie Motorspindel oder -schlitten bewegen sich unter äußerer Kraft frei. Wenn jedoch beide Verriegelungsgruppen im Ruhezustand mit Strom versorgt werden, widersteht ein normalerweise freier Motor einer äußeren Kraft, ohne eine Antriebskraft zu erzeugen.

Eine Kombination aus mechanischen Verriegelungen und Kristallen kann dasselbe bewirken, würde jedoch die maximale Schrittgeschwindigkeit des Motors einschränken. Das Nicht-Leistungsverhalten des zweiten Motortyps ist gesperrt, da die Antriebsschraube durch die Gewinde an der Mutter gesperrt ist. So hält es seine Position bei ausgeschaltetem Strom.

Schrittaktionen

Unabhängig vom Verriegelungstyp verwenden piezoelektrische Schrittmotoren – linear und rotierend – den gleichen Mechanismus, um Bewegung zu erzeugen:

Zunächst wird eine Gruppe von Verriegelungskristallen aktiviert, um eine Seite zu verriegeln und die andere Seite des ‚Sandwich‘ von Piezokristallen zu entriegeln.

Als nächstes wird die Motivkristallgruppe ausgelöst und gehalten. Durch die Erweiterung dieser Gruppe wird die nicht gesperrte Verriegelungsgruppe entlang des Motorpfads verschoben. Dies ist die einzige Stufe, in der sich der Motor bewegt.

Dann löst sich die in Stufe eins ausgelöste Verriegelungsgruppe aus (bei normal schließenden Motoren, bei anderen löst sie aus).

Dann löst sich die Motivgruppe und zieht die „nachlaufende“ Sperrgruppe zurück.

Schließlich kehren beide Sperrgruppen in ihre Standardzustände zurück.

Direkte Fahraktionen

Der piezoelektrische Direktantriebsmotor erzeugt Bewegung durch kontinuierliche Ultraschallvibration. Seine Steuerschaltung legt eine zweikanalige Sinus- oder Rechteckwelle an die piezoelektrischen Elemente an, die mit der Biegeresonanzfrequenz des Gewinderohrs übereinstimmt – typischerweise eine Ultraschallfrequenz von 40 kHz bis 200 kHz. Dies erzeugt eine Umlaufbewegung, die die Schraube antreibt.

Geschwindigkeit und Präzision

Das Wachstum und die Bildung von piezoelektrischen Kristallen ist eine gut entwickelte Industrie, die für einen gegebenen angelegten Potentialunterschied eine sehr gleichmäßige und konsistente Verzerrung ergibt. In Kombination mit der winzigen Skala der Verzerrungen kann der piezoelektrische Motor sehr feine Schritte ausführen. Hersteller behaupten Präzision im Nanometerbereich. Hohe Ansprechraten und schnelle Verzerrung der Kristalle lassen die Schritte auch bei sehr hohen Frequenzen ab 5 MHz passieren. Dies ermöglicht eine maximale lineare Geschwindigkeit von ungefähr 800 mm pro Sekunde oder fast 2,9 km / h.

Eine einzigartige Fähigkeit von piezoelektrischen Motoren ist ihre Fähigkeit, in starken Magnetfeldern zu arbeiten. Dies erweitert ihren Nutzen auf Anwendungen, die herkömmliche elektromagnetische Motoren nicht verwenden können – beispielsweise innerhalb von Kernspinresonanzantennen. Die maximale Betriebstemperatur ist durch die Curie-Temperatur der verwendeten Piezokeramik begrenzt und kann + 250 ° C überschreiten.

Andere Designs

Einzelaktion

Mit Piezokristallen können sehr einfache einfachwirkende Schrittmotoren hergestellt werden. Beispielsweise kann mit einer harten und starren Rotorspindel, die mit einer dünnen Schicht aus einem weicheren Material (wie einem Polyurethankautschuk) beschichtet ist, eine Reihe von abgewinkelten piezoelektrischen Wandlern angeordnet werden. (siehe 2). Wenn die Steuerschaltung eine Gruppe von Wandlern auslöst, drücken sie den Rotor um eine Stufe. Diese Konstruktion kann Schritte nicht so klein oder präzise machen wie komplexere Konstruktionen, kann jedoch höhere Geschwindigkeiten erreichen und ist billiger in der Herstellung.

Patente

Das erste US-Patent, das einen vibrationsgetriebenen Motor offenbart, kann „Verfahren und Vorrichtung zum Abgeben von Vibrationsenergie“ sein (US-Patent Nr. 3 184 842, Maropis, 1965). Das Maropis-Patent beschreibt eine „Vibrationsvorrichtung, bei der Längsschwingungen in einem resonanten Kopplungselement in Torsionsschwingungen in einem toroidartigen Resonanzanschlußelement umgewandelt werden“. Die ersten praktischen Piezomotoren wurden von V. Lavrinenko im Piezoelectronic Laboratory entwickelt und hergestellt, ab 1964 am Polytechnischen Institut Kiew in der UdSSR. Andere wichtige Patente in der frühen Entwicklung dieser Technologie sind:

„Elektromotor“, V. Lavrinenko, M. Nekrasov, Patent USSR # 217509, Priorität 10. Mai 1965.

„Piezoelektrische Motorstrukturen“ (US-Patent 4,019,073, Vishnevsky et al., 1977)

„Piezoelektrisch angetriebener Torsionsschwingungsmotor“ (US-Patent Nr. 4,210,837, Vasiliev, et al., 1980)

Leistungen

Einer der wichtigsten Vorteile dieser Motortypen ist, dass bei jeder Drehzahl ein Direktantrieb möglich ist. In konstruktiver Hinsicht wird der Antrieb erheblich vereinfacht und in einigen Fällen wird der Wirkungsgrad erheblich gesteigert, wodurch das Getriebe „aufgefressen“ wird. Diese Eigenschaft ermöglichte die Entwicklung von Kugelhahnantrieben mit beliebiger Strömungsfläche (Abb. 5) und deren Massenproduktion.

In Bezug auf die Geschwindigkeit sind piezoelektrische Motoren nicht gleich. Dies ist darauf zurückzuführen, dass ihre Leistung nicht von der Masse des Rotors abhängt, wie dies bei elektromagnetischen Motoren der Fall ist. Für Bruchteile einer Millisekunde gewinnen sie die nötige Geschwindigkeit und können sogar mit teuren Piezoaktoren, beispielsweise mit Einspritzventilen, mithalten.

Die minimale Stufe von Piezomotoren kann tausendstel Sekunden betragen. Auf ihrer Basis werden Mikroskop-Führungen erstellt, die im Nanometerbereich arbeiten. Bei Haushaltsgeräten mit niedriger Geschwindigkeit sind sie aufgrund des Fehlens eines Getriebes geräuschlos und strahlen nicht durch verbrannte Wicklungen ab, die sie nicht haben. Die Hemmung des Rotors im getrennten Zustand, die Plastizität der Form und die Integrationsfähigkeit in das Produkt sind ebenfalls nützlich.

Piezoelektrische Motoren können vollständig aus nichtmagnetischen Materialien hergestellt werden. Einige von ihnen können bei hohen Temperaturen (bis zu 300 ° C), im Vakuum, bei starken Magnetfeldern, bei hoher Strahlung, wenn sie in Wasser oder Öl eingetaucht werden, arbeiten.

Anwendung

Ein Ultraschallmotor kann erfolgreich in Bereichen eingesetzt werden, in denen minimale Winkel- und Linearverschiebungen erforderlich sind. Zum Beispiel in der Astronomie, in der Weltraumforschung, wo eine genaue Orientierung für sehr kleine Objekte (Sterne) erforderlich ist; in Beschleunigern geladener Teilchen, wenn der Strahl in genau festgelegten geometrischen Koordinaten gehalten werden muss; in der Forschung bei der Untersuchung der kristallographischen Struktur (Orientierung des Goniometerkopfes); in der Robotik usw.

Basierend auf Piezomotoren wurden Antriebe von Antennen und Überwachungskameras, elektrische Rasierapparate, Antriebe von Schneidwerkzeugen, Bandantriebsmechanismen, Turmstraßenuhren, Antriebe von Kugelventilen, Antriebe von Werbeplattformen mit niedriger Drehzahl (2 U / min) elektrische Bohrmaschinen, Antriebe für Kinderspielzeug und mobile Prothesen, Deckenventilatoren, Roboter usw.

Piezoelektrische Wellenmotoren werden auch in Objektiven für Spiegelreflexkameras verwendet. Variationen des Namens der Technologie bei solchen Objektiven verschiedener Hersteller:

Canon – USM, UltraSonic-Motor;

Minolta, Sony – SSM, SuperSonic-Motor;

Nikon – SWM, Silent Wave Motor;

Olympus – SWD, Überschallwellenantrieb;

Panasonic – XSM, besonders leiser Motor;

Pentax – SDM, Überschallantriebsmotor;

Sigma – HSM, Hyper Sonic Motor;

Tamron – USD, Ultraschall Silent Drive, PZD, Piezo Drive.

Samsung – SSA, Super Sonic Actuator;

In der Werkzeugmaschinenindustrie werden diese Motoren zur hochgenauen Positionierung des Schneidwerkzeugs eingesetzt.

Zum Beispiel gibt es spezielle Werkzeughalter für Drehmaschinen mit einem Mikrodrive-Fräser.