Un moteur piézoélectrique est un type de moteur électrique basé sur le changement de forme d’un matériau piézoélectrique lorsqu’un champ électrique est appliqué. Les moteurs piézoélectriques utilisent l’effet piézoélectrique inverse des capteurs piézoélectriques, dans lequel la déformation ou la vibration du matériau piézoélectrique produit une charge électrique. Un circuit électrique émet des vibrations acoustiques ou ultrasoniques dans le matériau piézoélectrique, lesquelles produisent un mouvement linéaire ou rotatif. Dans un mécanisme, l’allongement dans un seul plan crée une série d’étirements et de positions de maintien, analogues à la manière dont une chenille se déplace.

L’histoire

En 1947, les premiers échantillons de céramique de titanate de baryum ont été obtenus et, à partir de ce moment, la production de moteurs piézoélectriques est devenue théoriquement possible. Mais le premier moteur de ce type n’est apparu que 20 ans plus tard. En étudiant les transformateurs piézoélectriques dans les modes de puissance, un employé de l’Institut polytechnique de Kiev, VV Lavrinenko, a découvert la rotation de l’un d’eux dans son titulaire. Après avoir compris la raison de ce phénomène, il crée en 1964 le premier moteur à rotation piézoélectrique, suivi d’un moteur linéaire pour entraîner un relais. Pour le premier moteur à contact direct par friction, il crée des groupes de moteurs non réversibles avec une liaison mécanique de l’élément piézoélectrique avec le rotor par l’intermédiaire des poussoirs. Sur cette base, il propose des dizaines de modèles de moteurs non réversibles, couvrant la plage de vitesses allant de 0 à 10 000 tr / min et la plage de couples allant de 0 à 100 Nm. En utilisant deux moteurs non réversibles, Lavrinenko résout à l’origine le problème de l’inverse. Intégré sur l’arbre d’un moteur, il installe le deuxième moteur. Il résout le problème de la ressource motrice en excitant les vibrations de torsion dans l’élément piézoélectrique.

Une décennie avant des travaux similaires dans le pays et à l’étranger, Lavrinenko a développé presque tous les principes de base de la construction de moteurs piézoélectriques, sans exclure la possibilité de leur travail dans le mode de générateurs d’énergie électrique.

Étant donné la promesse de développement, Lavrinenko, aux côtés des co-auteurs qui l’ont aidé à mettre en œuvre ses propositions, défend avec de nombreux certificats de droit d’auteur et brevets. L’Institut polytechnique de Kiev est en train de créer une filiale de moteurs piézoélectriques sous la direction de Lavrinenko. La première production au monde de moteurs piézoélectriques pour le VCR Electronics-552 est en cours d’organisation. Par la suite, des moteurs sont produits pour les projecteurs de diapositives Dnepr-2, les caméras de cinéma, les commandes de vannes à boisseau sphérique, etc. En 1980, Energia publie le premier livre sur les moteurs piézoélectriques qui les intéresse. Développement actif de moteurs piézoélectriques à l’Institut polytechnique de Kaunas sous la direction du prof. Ragulskis KM. Vishnevsky VS, ancien étudiant diplômé, Lavrinenko, part pour l’Allemagne où il continue à travailler sur l’introduction de moteurs piézoélectriques linéaires chez PHyzical Instryment. L’étude et le développement graduels des moteurs piézoélectriques vont au-delà de l’URSS. Au Japon et en Chine, des moteurs houlomoteurs à rotation subminiature sont activement développés et introduits.

Construction

Un moteur à ultrasons a des dimensions et une masse nettement inférieures à celles d’un moteur électromagnétique aux caractéristiques de puissance similaires. L’absence d’enroulements imprégnés de composés adhésifs le rend approprié pour une utilisation dans des conditions de vide. Un moteur à ultrasons a un moment d’auto-freinage important (jusqu’à 50% du couple maximal) en l’absence de tension d’alimentation en raison de ses caractéristiques de conception. Cela permet de très petits déplacements angulaires discrets (à partir d’unités de secondes d’arc) sans recourir à des mesures spéciales. Cette propriété est associée à la nature quasi-continue du piézomoteur. En effet, l’élément piézoélectrique qui convertit les oscillations électriques en oscillations mécaniques est alimenté non pas par une constante, mais par une tension alternative de fréquence de résonance. Lorsque vous appliquez une ou deux impulsions, vous pouvez obtenir un très petit déplacement angulaire du rotor. Par exemple, certains échantillons de moteurs à ultrasons avec une fréquence de résonance de 2 MHz et une fréquence de fonctionnement de 0,2 à 6 tr / s, lorsqu’une seule impulsion est appliquée aux plaques de l’élément piézoélectrique, produiraient idéalement un déplacement angulaire du rotor 1 / 9.900.000-1 / 330.000 la magnitude du cercle, soit 0,13 à 3,9 secondes angulaires.

L’un des inconvénients majeurs d’un tel moteur est sa grande sensibilité à l’ingestion de substances solides (par exemple du sable). D’autre part, les piézomoteurs peuvent fonctionner en milieu liquide, par exemple dans l’eau ou dans l’huile.

Principes fonctionnels

Certains principes couramment utilisés sont:

Moteur à ondes progressives

Moteur à ondes stationnaires

Moteur à inertie, également connu sous le nom de moteur stick-slip

Moteur « Inchworm »

moteur frontière

Les moteurs à ondes progressives et stationnaires et les types associés sont également appelés moteurs de vibration car ils sont entraînés par des vibrations générées par des actionneurs à semi-conducteurs piézoélectriques. En revanche, les moteurs inertiels, à vis sans fin et les moteurs pas à pas sont appelés moteurs pas à pas (piézoélectriques) car leur mouvement est divisé en étapes clairement délimitées. Cependant, cette classification n’est pas toujours vraie, en particulier avec les moteurs à inertie, car il existe maintenant aussi des moteurs à inertie dont le principe est basé sur les vibrations résonantes.

Le stator « flexible » (plaque bimorphe mince, plus la plaque est mince, plus l’amplitude d’oscillation est grande et plus la fréquence de résonance est faible), une tension alternative haute fréquence est appliquée, ce qui l’oblige à produire des vibrations ultrasonores formant une onde progressive mécanique, qui pousse (crochets) situé près du rotor. En se déplaçant vers la gauche, le poussoir est coincé; en se déplaçant vers la droite, il est coincé. Tous les moteurs piézoélectriques à poussoirs fonctionnent sur ce principe. En augmentant le nombre de poussoirs, vous pouvez créer des moteurs avec d’énormes points de départ.

La simplicité du principe est difficile à mettre en œuvre. Et si un moteur électrique ordinaire peut être fabriqué pratiquement «sur le genou», un moteur à ultrasons avec un rendement élevé de 80 à 90% ne peut pas être créé sans un équipement sophistiqué. Mais si nous négligeons l’efficacité (nous obtenons 50-60%), nous pouvons créer un moteur à ultrasons à la maison.

Le principe selon lequel tous les points de l’élément piézoélectrique qui entrent en contact avec le rotor doivent se déplacer sur des trajectoires proches de l’ellipse est à la base du travail des moteurs de rotation piézoélectriques. Pour cela, deux types d’oscillations orthogonales sont simultanément excités dans le piézo-élément. Il peut s’agir de n’importe quelle combinaison de vibrations longitudinales, de flexion, de cisaillement et de torsion mutuellement transversales. La seule chose importante à retenir est que ces oscillations ne doivent pas être reliées mécaniquement, c’est-à-dire que l’énergie d’une oscillation ne doit pas être transférée à une autre oscillation (dans une plaque carrée, l’excitation des oscillations longitudinales le long de son côté entraîne l’excitation des oscillations longitudinales de l’autre côté, qui est un exemple de fluctuations). Si les vibrations sont découplées mécaniquement, tout décalage de phase peut être obtenu entre elles. Et l’optimum pour les moteurs piézoélectriques est un déphasage de 90 degrés. Dans le moteur le plus simple (Fig. 3), la longueur d’onde longitudinale est excitée électriquement dans l’élément piézoélectrique et les ondes transversales, la flexion, sont excitées lorsque l’extrémité de l’élément piézoélectrique se déplace le long de la surface du rotor. Les dimensions de l’élément piézoélectrique sont choisies de manière à ce qu’il y ait une résonance mécanique et des oscillations longitudinales et transversales. Ensuite, l’efficacité peut dépasser 80%. Pour de tels moteurs, le contact frottant entre le rotor et le stator se produit le long de la ligne, ce qui réduit leur durée de vie. Excitant par électrodes seulement (1), fig. 4 dans l’élément piézoélectrique (2) des vibrations de torsion, et d’autres électrodes (3) – vibrations longitudinales, vous pouvez créer un moteur avec un contact de frottement plat. Le problème de ressources que Lavrinenko a résolu de cette manière.

Moteurs d’onde de voyage

Les moteurs à ondes progressives sont pour la plupart des moteurs rotatifs. Ils consistent en une partie fixe, le stator, et une partie mobile, le rotor. Le stator contient au moins deux transducteurs piézoélectriques qui convertissent la tension alternative appliquée en vibrations mécaniques. Les transducteurs sont excités, ce qui crée une onde progressive sur le stator. Ceci se déplace sur le contact de friction entre le stator et le rotor en mouvement. Afin d’obtenir des amplitudes de vibration élevées et donc des vitesses élevées, le stator résonne généralement à des fréquences situées dans la zone ultrasonore en fonctionnement. La production d’une onde progressive dans les moteurs linéaires à ondes progressives est beaucoup plus coûteuse. C’est pourquoi les moteurs linéaires à ondes progressives ne sont pas encore disponibles dans le commerce. Les moteurs à ondes de voyage ont acquis une plus grande visibilité, en particulier grâce à leur utilisation dans les objectifs d’appareils photo. Des exemples de cela peuvent être trouvés dans l’article « moteur à ondes progressives ».

Moteurs à ondes stationnaires

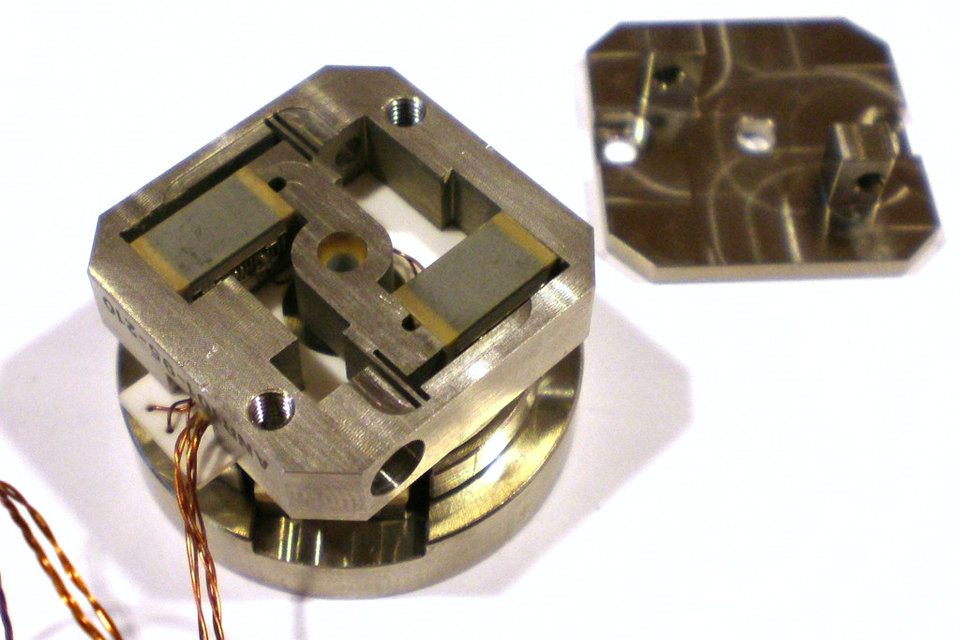

Dans les moteurs à ondes stationnaires, une oscillation sous la forme d’une onde stationnaire est générée dans un stator par des actionneurs à semi-conducteurs piézoélectriques. Le mouvement résultant, principalement elliptique, d’un ou de plusieurs points de contact entraîne un rotor. Le contact peut être interrompu temporairement à des amplitudes de vibration élevées, entraînant des chocs. Les moteurs à ondes stationnaires peuvent prendre différentes formes et générer des mouvements linéaires et de rotation. La photo de gauche montre un moteur à ondes stationnaires rotatif entraîné par quatre actionneurs piézo.

Moteurs à inertie

Les moteurs à inertie utilisent l’inertie de l’objet à déplacer pour le déplacer sur un contact à friction. Dans les moteurs à inertie classiques, une phase de ralenti en contact de friction est soumise à un frottement statique, dans une phase de rapide, les forces d’inertie deviennent si grandes que les pièces glissent les unes sur les autres. Ce changement entre le frottement statique et le frottement par glissement a conduit à l’appellation très répandue de « moteur à manivelle » (de « bâton à collé » et « à glisser » = glissant) (voir l’effet bâton-dérapant). Mais il existe aussi des moteurs inertiels qui fonctionnent sans phases de détention. Dans ces moteurs, les pièces glissent les unes sur les autres pendant les phases de conduite.

Les moteurs à inertie piézoélectriques peuvent être très simples. Dans le cas le plus simple, ils ne comportent que trois composants, comme dans l’exemple ci-contre. Les nombreuses formes de moteurs à inertie peuvent être distinguées, entre autres, selon que l’actionneur à moteur conduisant le moteur est fixe ou se déplace avec le moteur. La plupart des moteurs inertiels fonctionnent à des fréquences basses pouvant atteindre quelques kHz. Cependant, certains moteurs à inertie résonants fonctionnent également dans le domaine des ultrasons. Les moteurs à inertie sont z. B. utilisé pour le positionnement des échantillons en microscopie et la stabilisation d’image dans les appareils photo numériques.

Moteurs Inchworm

Les moteurs dits « inchworm » fonctionnent selon le principe « serrage et coulissement » présenté ci-contre. Le principe de déplacement semblable à celui d’une chenille était (. Pour chenille en anglais), qui décrit généralement ce type de moteur aujourd’hui sous le nom de marque « Inchworm ». Le moteur illustré dans l’image de droite est constitué de deux actionneurs de serrage et d’un actionneur d’alimentation (haut et bas). En raison du fonctionnement synchronisé, les moteurs « inchworm » fonctionnent à basses fréquences dans la plage audible. Ils sont conçus pour une grande puissance et précision, moins pour une vitesse élevée.

Moteurs de marche

Contrairement aux moteurs « inchworm », dans les moteurs pas à pas, le serrage et l’entraînement sont pris en charge par le même actionneur et non par des actionneurs différents. Dans l’exemple présenté dans l’image ci-contre, deux actionneurs de flexion de conception bimorphe (deux actionneurs plus la couche intermédiaire) sont utilisés à cette fin. Les points de contact situés à leurs extrémités effectueraient un mouvement elliptique avec un mouvement libre. En fait, ils appuient sur une partie de cette piste contre le « rotor », l’élément à entraîner, et le poussent dans la direction souhaitée. En raison du mouvement déphasé des actionneurs, au moins un toujours serre le rotor, de sorte qu’il ne tourne jamais librement.

Dessins actuels

Une technique d’entraînement utilise des céramiques piézoélectriques pour pousser un stator. Ces moteurs piézoélectriques utilisent trois groupes de cristaux: deux verrous et un moteur qui se connecte en permanence au boîtier du moteur ou à son stator (pas les deux). Le groupe de motivation, pris en sandwich entre les deux autres, fournit le mouvement. Ces moteurs piézoélectriques sont fondamentalement des moteurs pas à pas, chaque pas comprenant deux ou trois actions, en fonction du type de verrouillage. Ces moteurs sont également appelés moteurs inchworm. Un autre mécanisme utilise les ondes acoustiques de surface (SAW) pour générer un mouvement linéaire ou en rotation.

Un deuxième type d’entraînement, le moteur de gigue, utilise des éléments piézoélectriques liés orthogonalement à un écrou. Leurs vibrations ultrasoniques font tourner une vis mère. C’est un mécanisme d’entraînement direct.

Mécanismes de verrouillage

Le comportement non alimenté du premier type de moteur piézoélectrique est l’une des deux options: normalement verrouillé ou normalement libre. Lorsqu’aucun moteur normalement verrouillé n’est mis sous tension, la broche ou le chariot (pour les types rotatif ou linéaire, par exemple) ne se déplace pas sous une force externe. Un arbre ou un chariot de moteur normalement libre se déplace librement sous une force externe. Cependant, si les deux groupes de verrouillage sont alimentés au repos, un moteur normalement libre résiste à la force externe sans fournir de force motrice.

Une combinaison de verrous mécaniques et de cristaux peut faire la même chose, mais limiterait la vitesse de pas maximale du moteur. Le comportement du deuxième type de moteur en l’absence de puissance est bloqué, car la vis d’entraînement est bloquée par le filetage de l’écrou. Ainsi, il tient sa position avec le pouvoir éteint.

Actions de progression

Quel que soit le type de verrouillage, les moteurs piézoélectriques de type pas à pas (linéaires et rotatifs) utilisent le même mécanisme pour créer un mouvement:

Tout d’abord, un groupe de cristaux de verrouillage est activé pour verrouiller un côté et déverrouiller l’autre côté du « sandwich » de cristaux piézo.

Ensuite, le groupe de cristaux de motif est déclenché et maintenu. L’expansion de ce groupe déplace le groupe de verrouillage déverrouillé le long du chemin du moteur. C’est la seule étape où le moteur bouge.

Ensuite, le groupe de verrouillage déclenché à la première étape est libéré (dans les moteurs à verrouillage normal, dans l’autre, il se déclenche).

Ensuite, le groupe de motivation se libère, en rétractant le groupe de verrouillage «suivant».

Enfin, les deux groupes de verrouillage reviennent à leurs états par défaut.

Actions d’entraînement direct

Le moteur piézoélectrique à entraînement direct crée un mouvement grâce aux vibrations ultrasonores continues. Son circuit de commande applique aux éléments piézoélectriques une onde sinusoïdale ou carrée à deux canaux qui correspond à la fréquence de résonance de courbure du tube fileté, généralement une fréquence ultrasonore de 40 kHz à 200 kHz. Cela crée un mouvement orbital qui entraîne la vis.

Vitesse et précision

La croissance et la formation de cristaux piézoélectriques constituent une industrie bien développée, qui produit une distorsion très uniforme et constante pour une différence de potentiel appliquée donnée. Ceci, combiné à l’échelle minutieuse des distorsions, donne au moteur piézoélectrique la possibilité de faire des pas très fins. Les fabricants revendiquent une précision à l’échelle nanométrique. Le taux de réponse élevé et la distorsion rapide des cristaux ont également laissé les étapes se dérouler à des fréquences très élevées – supérieures à 5 MHz. Ceci fournit une vitesse linéaire maximale d’environ 800 mm par seconde, soit près de 2,9 km / h.

Une capacité unique des moteurs piézoélectriques est leur capacité à fonctionner dans des champs magnétiques puissants. Cela étend leur utilité aux applications qui ne peuvent pas utiliser les moteurs électromagnétiques traditionnels, tels que les antennes à résonance magnétique nucléaire. La température maximale de fonctionnement est limitée par la température de Curie de la céramique piézoélectrique utilisée et peut dépasser + 250 ° C.

Autres designs

Une seule action

Des moteurs pas à pas à simple action très simples peuvent être fabriqués avec des cristaux piézoélectriques. Par exemple, avec un axe de rotor dur et rigide recouvert d’une fine couche d’un matériau plus tendre (comme un caoutchouc polyuréthane), une série de transducteurs piézoélectriques inclinés peut être agencée. (voir Fig. 2). Lorsque le circuit de commande déclenche un groupe de transducteurs, ils poussent le rotor d’un cran. Cette conception ne peut pas faire des étapes aussi petites ou précises que des conceptions plus complexes, mais peut atteindre des vitesses plus élevées et est moins chère à fabriquer.

Les brevets

Le premier brevet américain qui décrit un moteur entraîné par vibration peut être un « procédé et un appareil permettant de délivrer de l’énergie vibratoire » (brevet américain n ° 3 184 842, Maropis, 1965). Le brevet Maropis décrit un « appareil vibratoire dans lequel les vibrations longitudinales dans un élément de couplage résonant sont converties en vibrations de torsion dans un élément terminal résonant de type toroïdal ». Les premiers moteurs piézo-électriques pratiques ont été conçus et fabriqués par V. Lavrinenko dans le laboratoire de piézoélectronique, à partir de 1964, à l’Institut polytechnique de Kiev, en URSS. Parmi les autres brevets importants au début du développement de cette technologie, citons:

« Moteur électrique », V. Lavrinenko, M. Nekrasov, brevet USSR # 217509, priorité le 10 mai 1965.

« Structures de moteur piézoélectriques » (brevet US N ° 4 019 073, Vishnevsky et al., 1977)

« Moteur à vibration de torsion à entraînement piézoélectrique » (brevet US 4 210 837, Vasiliev et al., 1980)

Avantages

L’un des avantages les plus importants de ces types de moteurs est qu’un entraînement direct est possible pour toute vitesse de rotation. De manière constructive, l’entraînement est considérablement simplifié et, dans certains cas, le rendement augmente considérablement, ce qui «mange» la boîte de vitesses. C’est cette propriété qui a permis le développement d’entraînements de vannes à boisseau sphérique avec n’importe quelle zone d’écoulement (Fig. 5) et leur production en série.

En termes de vitesse, les moteurs piézoélectriques n’ont pas d’égal. Cela est dû au fait que leur puissance ne dépend pas de la masse du rotor, comme c’est le cas pour les moteurs électromagnétiques. Pendant des fractions de milliseconde, ils gagnent en vitesse et peuvent rivaliser avec des actionneurs piézoélectriques coûteux, par exemple pour les injecteurs de carburant.

Le pas minimum des piézomoteurs peut être égal à un millième de seconde angulaire. Des guides de microscopes sont créés sur la base du nanomètre. En ce qui concerne les appareils ménagers à basse vitesse, en raison de l’absence de boîte de vitesses, ils sont silencieux et ne dégagent pas d’odeur des enroulements brûlés, ce qu’ils n’ont pas. L’inhibition du rotor à l’état déconnecté, la plasticité de la forme, la capacité à s’intégrer de manière intégrale au produit sont également utiles.

Les moteurs piézoélectriques peuvent être entièrement fabriqués à partir de matériaux non magnétiques. Certaines d’entre elles peuvent fonctionner dans des conditions de températures élevées (jusqu’à 300 degrés Celsius), dans le vide, dans des champs magnétiques puissants, dans des conditions de rayonnement élevé, lorsqu’elles sont immergées dans de l’eau ou du pétrole.

Application

Un moteur à ultrasons peut être utilisé avec succès dans les domaines technologiques où il est nécessaire d’obtenir des déplacements angulaires et linéaires minimaux. Par exemple, en astronomie, dans la recherche spatiale, où une orientation précise est requise pour les très petits objets (étoiles); dans les accélérateurs de particules chargées, où il est nécessaire de maintenir le faisceau dans des coordonnées géométriques strictement spécifiées; en recherche lors de l’étude de la structure cristallographique (orientation de la tête du goniomètre); en robotique, etc.

Sur la base de moteurs piézoélectriques, ont été développés: des entraînements d’antennes et des caméras de surveillance, des rasoirs électriques, des entraînements d’outils de coupe, des mécanismes d’entraînement de bandes, des horloges de rue, des entraînements de vannes à bille, des entraînements à faible vitesse de plates-formes publicitaires, perceuses électriques, entraînements de jouets pour enfants et de prothèses mobiles, ventilateurs de plafond, robots, etc.

Les moteurs piézoélectriques à ondes sont également utilisés dans les objectifs des appareils photo reflex à objectif unique. Variations du nom de la technologie dans de tels objectifs de différents fabricants:

Canon – USM, moteur UltraSonic;

Minolta, Sony – SSM, moteur SuperSonic;

Nikon – SWM, moteur à ondes silencieuses;

Olympus – SWD, Supersonic Wave Drive;

Panasonic – XSM, moteur ultra silencieux;

Pentax – SDM, moteur d’entraînement supersonique;

Sigma – HSM, moteur hyper sonique;

Tamron – USD, lecteur silencieux ultrasonique, PZD, lecteur piézo-électrique.

Samsung – SSA, actionneur Super Sonic;

Dans l’industrie des machines-outils, ces moteurs sont utilisés pour un positionnement ultra-précis de l’outil de coupe.

Par exemple, il existe des porte-outils spéciaux pour les tours avec une fraise microdrive.