Le traitement au sol solide (SGC) est une technologie de fabrication additive (ou d’impression 3D) à base de photopolymère utilisée pour la production de modèles, de prototypes, de modèles et de pièces de production, dans laquelle la production de la géométrie de la couche est réalisée à l’aide d’une UV alimenté à travers un masque. Comme la base du durcissement au sol solide est l’exposition de chaque couche du modèle au moyen d’une lampe à travers un masque, le temps de traitement pour la génération d’une couche est indépendant de la complexité de la couche. SGC a été développé et commercialisé par Cubital Ltd. d’Israël en 1986 sous le nom alternatif de Solider System. Bien que la méthode offre une bonne précision et un taux de fabrication très élevé, elle présente des coûts d’acquisition et de fonctionnement élevés en raison de la complexité du système. Cela a conduit à une mauvaise acceptation du marché. Bien que la société existe toujours, les systèmes ne sont plus vendus. Néanmoins, il reste un exemple intéressant des nombreuses technologies autres que la stéréolithographie, son processus de prototypage rapide prédécédé qui utilise également des matériaux photopolymères. Bien que Objet Geometries Ltd. d’Israël conserve la propriété intellectuelle du processus après la fermeture de Cubital Ltd. en 2002, la technologie n’est plus produite.

La technologie

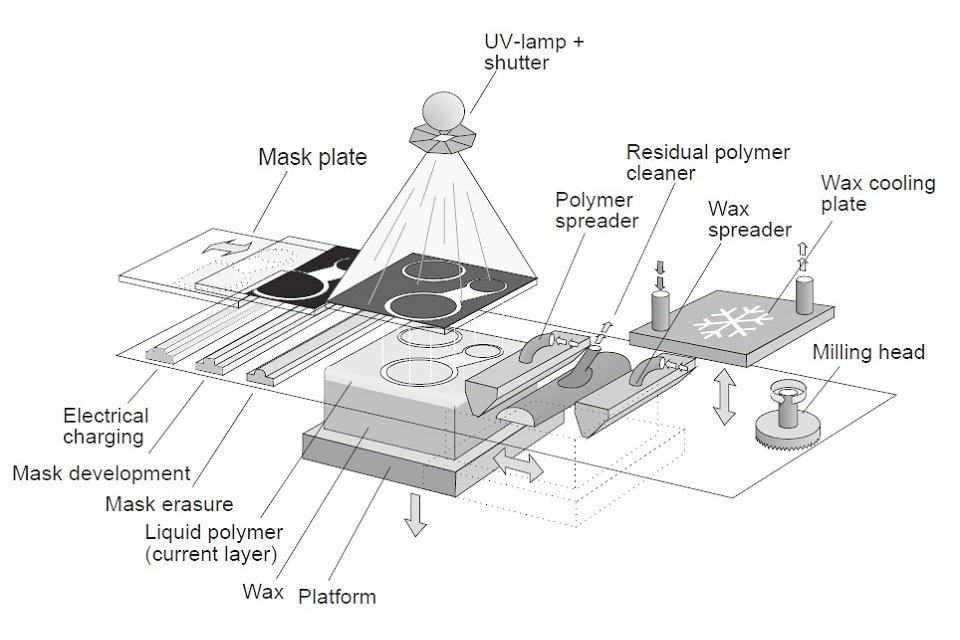

Le durcissement au sol solide utilise le processus général de durcissement des photopolymères par un éclairage complet et un durcissement de toute la surface, à l’aide de masques spécialement préparés. Dans le procédé SGC, chaque couche du prototype est polymérisée en l’exposant à une lampe ultraviolette (UV) au lieu d’un balayage laser. Ainsi, chaque partie d’une couche est polymérisée simultanément et ne nécessite aucun processus de post-polymérisation. Le processus contient les étapes suivantes.

La section transversale de chaque couche de coupe est calculée en fonction du modèle géométrique de la pièce et de l’épaisseur de couche souhaitée.

Le masque optique est généré conformément à chaque section transversale.

Après nivellement, la plate-forme est recouverte d’une fine couche de photopolymère liquide.

Le masque correspondant à la couche en cours est positionné sur la surface de la résine liquide et la résine est exposée à une lampe UV de grande puissance.

Le liquide résiduel est éliminé de la pièce à l’aide d’un chiffon aérodynamique.

Une couche de cire fondue est étalée sur la pièce pour combler les vides. La cire est ensuite solidifiée en y appliquant une plaque froide.

La surface de la couche est ajustée à l’épaisseur souhaitée par un disque de fraisage.

La pièce à travailler actuelle est recouverte d’une fine couche de polymère liquide et les étapes 4 à 7 sont répétées pour chaque couche supérieure suivante jusqu’à ce que la couche la plus supérieure ait été traitée.

La cire est fondue à la fin de la pièce.

Avantages et inconvénients

Le principal avantage du système de durcissement au sol solide est qu’il n’exige pas de structure de support car la cire est utilisée pour combler les vides. Le modèle produit par le procédé SGC est comparativement précis dans la direction Z car la couche est broyée après chaque processus d’exposition à la lumière. Bien qu’elle offre une bonne précision associée à un débit élevé, elle produit trop de déchets et ses coûts d’exploitation sont relativement élevés en raison de la complexité du système.