固体底层塑型(Solid ground curing, SGC)是一种基于光聚合物的增材制造(或3D打印)技术,用于生产模型,原型,图案和生产零件,其中层几何的生产通过高的方式进行 – 通过面罩的紫外线灯。 由于固体底层塑型的基础是借助于灯通过掩模暴露模型的每一层,因此产生层的处理时间与层的复杂性无关。 SGC由以色列的Cubital有限公司于1986年以Solider System的替代名称开发和商业化。 虽然该方法提供了良好的准确性和非常高的制造速率,但由于系统复杂性,它遭受高的购置和操作成本。 这导致市场接受度不佳。 虽然公司仍然存在,但系统不再销售。 尽管如此,它仍然是除了立体光刻技术之外的许多技术的一个有趣的例子,立体光刻技术是其先前的快速原型制作工艺,也使用了光聚合物材料。 虽然以色列的Objet Geometries有限公司在2002年Cubital有限公司关闭后保留了该工艺的知识产权,但该技术已不再生产。

技术

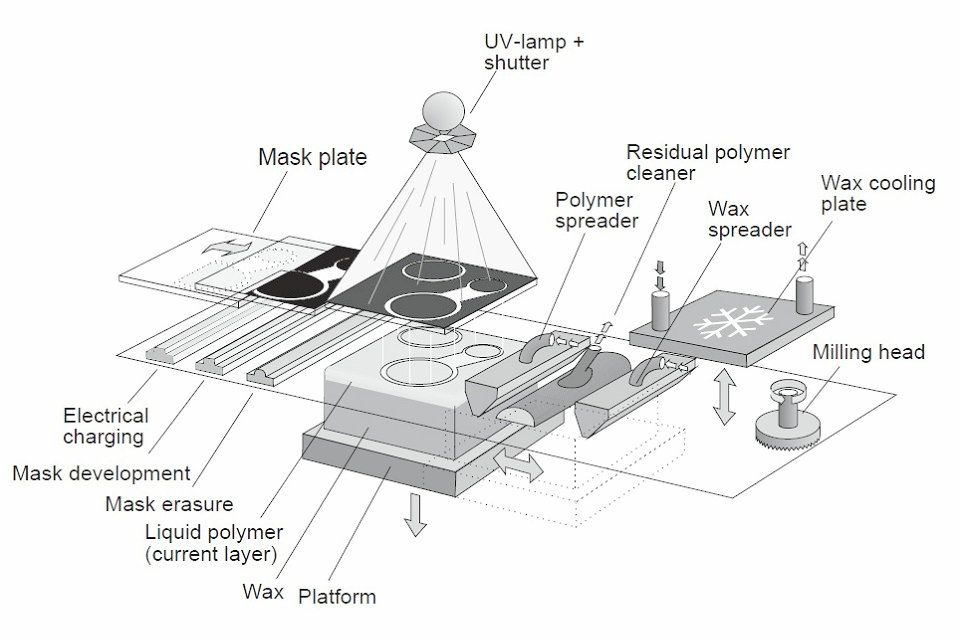

固体底层塑型利用光聚合物硬化的一般过程,通过完全照明和整个表面的硬化,使用特制的掩模。 在SGC工艺中,通过暴露于紫外(UV)灯而不是通过激光扫描来固化原型的每一层。 因此,层中的每个部分同时固化,不需要任何后固化过程。 该过程包含以下步骤。

基于部件的几何模型和期望的层厚度计算每个切片层的横截面。

产生符合每个横截面的光学掩模。

平整后,平台上覆盖一层薄薄的液体光聚合物。

对应于当前层的掩模位于液态树脂的表面上,并且树脂暴露于高功率UV灯。

通过空气动力学擦拭器从工件上除去残留的液体。

将一层熔化的蜡涂在工件上以填充空隙。 然后通过向其施加冷板使蜡固化。

通过铣削盘将层表面修整到所需的厚度。

用薄层液体聚合物覆盖当前工件,并对每个后续上层重复步骤4至7,直到最顶层已经处理。

完成零件后,蜡会熔化掉。

的优点和缺点

固体底层塑型系统的主要优点是它不需要支撑结构,因为蜡用于填充空隙。 由SGC工艺生产的模型在Z方向上相对准确,因为在每次曝光工艺之后对该层进行研磨。 虽然它提供了良好的准确性和高吞吐量,但由于系统复杂性,它产生了太多的浪费并且其操作成本相对较高。