सॉलिड ग्राउंड क्यूरिंग (Solid ground curing, SGC) एक फोटो-पॉलिमर-आधारित योजक विनिर्माण (या 3 डी प्रिंटिंग) तकनीक है जो मॉडल, प्रोटोटाइप, पैटर्न और उत्पादन भागों के उत्पादन के लिए उपयोग की जाती है, जिसमें परत ज्यामिति का उत्पादन उच्च के माध्यम से किया जाता है एक मुखौटा के माध्यम से संचालित यूवी दीपक। ठोस ग्राउंड इलाज के आधार पर एक मुखौटा के माध्यम से दीपक के माध्यम से मॉडल की प्रत्येक परत का संपर्क होता है, परत की पीढ़ी के लिए प्रसंस्करण समय परत की जटिलता से स्वतंत्र होता है। एसजीसी को 1 9 86 में सोलिडर सिस्टम के वैकल्पिक नाम में इज़राइल के क्यूबिटल लिमिटेड द्वारा विकसित और व्यावसायीकरण किया गया था। हालांकि विधि ने अच्छी सटीकता और बहुत अधिक फैब्रिकेशन दर की पेशकश की, लेकिन सिस्टम जटिलता के कारण इसे उच्च अधिग्रहण और परिचालन लागत से पीड़ित किया गया। इससे खराब बाजार स्वीकृति हुई। हालांकि कंपनी अभी भी मौजूद है, सिस्टम अब बेचे जा रहे हैं। फिर भी, यह अभी भी स्टीरियोलिथोग्राफी के अलावा कई तकनीकों का एक दिलचस्प उदाहरण है, इसकी पूर्ववर्ती तेजी से प्रोटोटाइप प्रक्रिया जो फोटो-पॉलिमर सामग्री का भी उपयोग करती है। हालांकि 2002 में क्यूबिटल लिमिटेड के बंद होने के बाद इज़राइल के ओबेटेट जियोमेट्रीज लिमिटेड ने प्रक्रिया की बौद्धिक संपदा बरकरार रखी है, लेकिन प्रौद्योगिकी का उत्पादन नहीं किया जा रहा है।

प्रौद्योगिकी

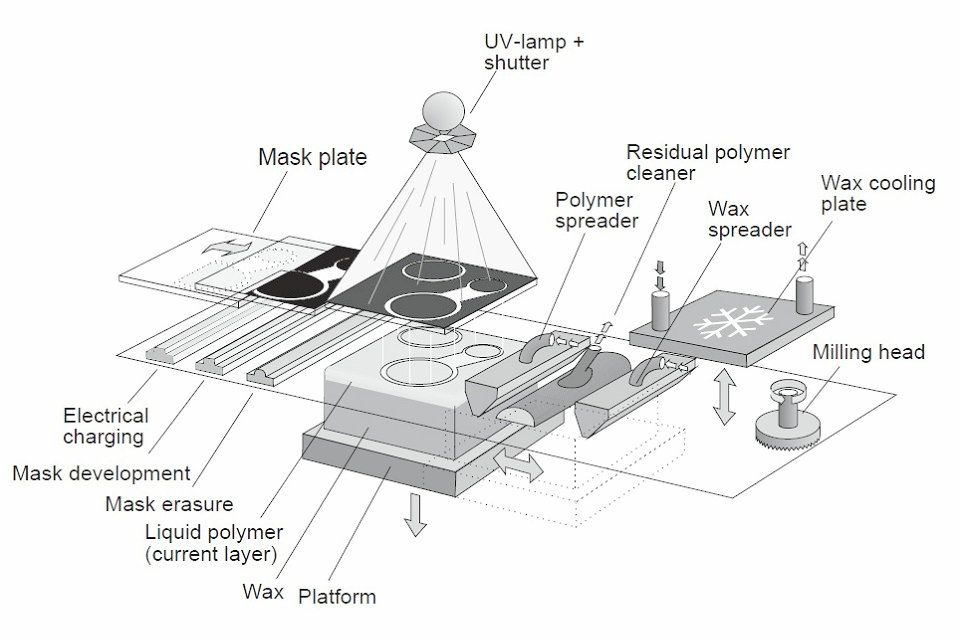

सॉलिड ग्राउंड क्यूरिंग विशेष रूप से तैयार मास्क का उपयोग करके पूरी सतह की पूरी रोशनी और सख्त होने से फोटोपॉलिमर्स को सख्त करने की सामान्य प्रक्रिया का उपयोग करती है। एसजीसी प्रक्रिया में, लेजर स्कैनिंग के बजाए एक अल्ट्रा बैंगनी (यूवी) दीपक को उजागर करके प्रोटोटाइप की प्रत्येक परत ठीक हो जाती है। इसलिए, एक परत में प्रत्येक भाग एक साथ ठीक हो जाता है और किसी भी पोस्ट-इलाज प्रक्रियाओं की आवश्यकता नहीं होती है। प्रक्रिया में निम्नलिखित कदम हैं।

प्रत्येक टुकड़ा परत के पार अनुभाग की गणना भाग के ज्यामितीय मॉडल और वांछित परत मोटाई के आधार पर की जाती है।

ऑप्टिकल मास्क प्रत्येक क्रॉस सेक्शन के अनुरूप उत्पन्न होता है।

लेवलिंग के बाद, मंच तरल फोटोपॉलिमर की पतली परत से ढका हुआ है।

वर्तमान परत से संबंधित मुखौटा तरल राल की सतह पर स्थित है, और राल एक उच्च शक्ति यूवी दीपक के संपर्क में है।

अवशिष्ट तरल वर्कपीस से वायुगतिकीय वाइपर द्वारा हटा दिया जाता है।

पिंडों को भरने के लिए वर्कपीस पर पिघला हुआ मोम की एक परत फैली हुई है। इसके बाद मोम को ठंडा प्लेट लगाकर ठोस बनाया जाता है।

परत सतह एक मिलिंग डिस्क द्वारा वांछित मोटाई के लिए छंटनी की जाती है।

वर्तमान वर्कपीस तरल बहुलक की पतली परत से ढकी हुई है और चरण 4 से 7 तक प्रत्येक ऊपरी परत के लिए दोहराया जाता है जब तक कि शीर्षतम परत संसाधित नहीं हो जाती है।

भाग के पूरा होने पर मोम पिघल गया है।

फायदे और नुकसान

ठोस ग्राउंड इलाज प्रणाली का प्राथमिक लाभ यह है कि इसे समर्थन संरचना की आवश्यकता नहीं होती है क्योंकि मोम को भरने के लिए मोम का उपयोग किया जाता है। एसजीसी प्रक्रिया द्वारा उत्पादित मॉडल ज़ेड-दिशा में तुलनात्मक रूप से सटीक है क्योंकि परत प्रत्येक प्रकाश-एक्सपोजर प्रक्रिया के बाद मिल जाती है। हालांकि यह उच्च थ्रूपुट के साथ अच्छी सटीकता प्रदान करता है, यह बहुत अधिक अपशिष्ट पैदा करता है और इसकी जटिलता लागत प्रणाली जटिलता के कारण तुलनात्मक रूप से अधिक होती है।