Laserpulverformung, auch bekannt unter dem geschützten Namen (lasergeformtes Netzformen), ist eine additive Fertigungstechnologie, die zur Herstellung von Metallteilen direkt aus einem CAD-Solid-Modell entwickelt wurde, indem ein Metallpulver in ein geschmolzenes Becken injiziert wird ein fokussierter, leistungsstarker Laserstrahl. Diese Technik ist gleichbedeutend mit mehreren markenrechtlich geschützten Techniken, die direkte Metallabscheidung (DMD) und Laserkonsolidierung (LC) aufweisen. Im Vergleich zu Verfahren, die Pulverbetten verwenden, wie das selektive Laserschmelzen (Selective Laser Melting, SLM), können Objekte, die mit dieser Technologie erzeugt werden, wesentlich größer sein, sogar bis zu mehreren Fuß lang.

Das Laser Engineered Net Shaping oder LENS ist ein von Sandia National Laboratories entwickeltes Technologie-Rapid-Prototyping, das die Herstellung von Metallkomponenten direkt aus einem CAD-Modell ermöglicht, indem Metalldrähte oder Metallpulver in einer durch die Einwirkung eines Laserstrahls mit hoher Leistung erzeugten Aufschlämmung erzeugt werden obere Oberfläche eines Metallsubstrats, das zuvor auf einer Plattform abgelagert wurde.

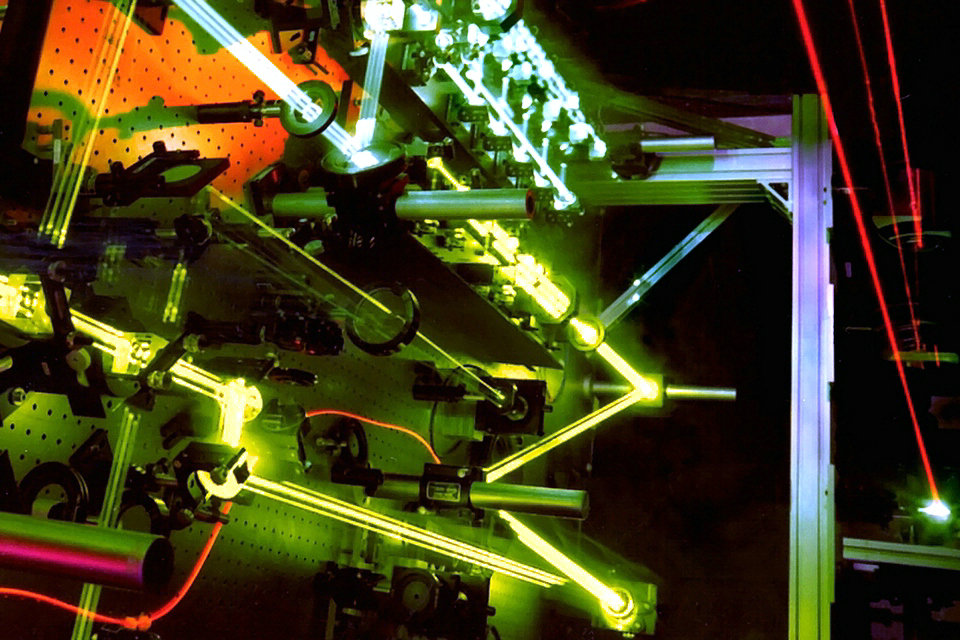

Der Laserstrahl bewegt sich normalerweise durch die Mitte des Kopfes und ist unter Verwendung einer oder mehrerer Linsen auf einen kleinen Punkt ausgerichtet. Die XY-Oberfläche bewegt das Bit (Rastergrafik), um jede Ebene des Objekts einzeln zu erzeugen. Der Kopf bewegt sich jedes Mal vertikal nach oben, wenn eine einzelne Schicht hergestellt wird. Das Metallpulver wird über die Peripherie des Kopfes durch Schwerkraft oder Trägergas unter Druck ausgeschieden und verteilt. Inertgas wird verwendet, um den Lösungsmittelpool vor Luftsauerstoff zu schützen, zur besseren Kontrolle der Schichten, da die Oberfläche feuchter ist.

Wir können verschiedene Materialien wie Edelstahl, Inkonus, Kupfer, Aluminium usw. verwenden. Besonders interessant sind reaktive Materialien wie Titan. Die Zusammensetzung der Materialien kann sich ständig und dynamisch verändern, was zu Objekten führt, deren Eigenschaften sich bei Verwendung herkömmlicher Herstellungsverfahren gegenseitig ausschließen.

Der Vorteil des Verfahrens besteht darin, dass wir damit in absehbarer Zeit vollständig stabile Metallteile mit guten metallurgischen Eigenschaften herstellen können. Hergestellte Artikel haben fast vollständige endgültige Design, aber es ist am Ende der Bearbeitung erforderlich. Sie haben eine gute Granulationsstruktur und ähnliche oder sogar bessere Eigenschaften als intrinsische Materialien. Selektives Lasersintern ist derzeit das einzige kommerzielle Verfahren für Rapid Prototyping, das Metallteile direkt herstellen kann. Selektives Laserschweißen hat weniger Materialbeschränkungen als selektives Lasersintern und erfordert keine sekundären Brennvorgänge wie einige Prozesse.

Methode

Ein Hochleistungslaser wird verwendet, um Metallpulver, das koaxial zu dem Fokus des Laserstrahls zugeführt wird, durch einen Abscheidungskopf zu schmelzen. Der Laserstrahl bewegt sich typischerweise durch die Mitte des Kopfes und wird durch eine oder mehrere Linsen auf einen kleinen Fleck fokussiert. Der XY-Tisch wird in Rasterform bewegt, um jede Schicht des Objekts herzustellen. Der Kopf wird nach Abschluss jeder Schicht vertikal nach oben bewegt.

Metallpulver werden über den Umfang des Kopfes entweder durch Schwerkraft oder unter Verwendung eines unter Druck stehenden Trägergases abgegeben und verteilt. Ein inertes Umhüllungsgas wird oft verwendet, um das Schmelzbad gegen atmosphärischen Sauerstoff abzuschirmen, um die Eigenschaften besser zu kontrollieren und um die Haftung zwischen den Schichten zu fördern, indem eine bessere Oberflächenbenetzung bereitgestellt wird.

Phasen des Prozesses

Ein Metallsubstrat wird auf einer Plattform abgeschieden

Ein Hochleistungs-Laserstrahl, der durch ein Linsensystem geeignet fokussiert ist, trifft auf das Substrat und schmilzt die Oberfläche auf, wodurch eine geschmolzene Aufschlämmung erzeugt wird

Durch einen Abscheidungskopf mit koaxial zu dem Laserstrahl angeordneten Rastergrafiken werden Metalldrähte oder Metallpulver in der Pulpe abgelagert, um das Volumen zu erhöhen

Ein in der XY-Ebene verschobener Tisch zeichnet die Konturen des Abschnitts für jede Ebene

Sobald die Schicht erstarrt ist, bewegt sich der Tisch vertikal nach oben und der Zyklus beginnt von neuem

Inertgas wird verwendet, um die Pulpe vor dem Sauerstoff in der Atmosphäre zu schützen und die Adhäsion zwischen der Schicht und der Schicht zu fördern, was auch eine Überprüfung der Eigenschaften des Materials bei der Erstarrung ermöglicht.

Andere Techniken

Dieser Prozess ähnelt in seiner Vorgehensweise anderen 3D-Fertigungstechnologien insofern, als er durch die Schichtadditivmethode eine feste Komponente bildet. Der LENS-Prozess kann von Metall- und Metalloxidpulver bis zu Metallteilen reichen, in vielen Fällen ohne sekundäre Operationen. LENS ist ähnlich dem selektiven Lasersintern, aber das Metallpulver wird nur dort aufgetragen, wo Material zu diesem Zeitpunkt dem Teil hinzugefügt wird. Es kann Teile in einer breiten Palette von Legierungen, einschließlich Titan, Edelstahl, Aluminium und anderen Spezialmaterialien produzieren; sowie zusammengesetzte und funktional abgestufte Materialien. Primäre Anwendungen für die LENS-Technologie umfassen Reparatur und Überholung, Rapid Prototyping, Rapid Manufacturing und Limited-Run-Fertigung für Luft- und Raumfahrt, Verteidigung und Medizin. Mikroskopische Untersuchungen zeigen, dass die LENS-Teile vollständig dicht sind, ohne kompositionelle Degradation. Mechanische Tests zeigen hervorragende mechanische Eigenschaften.

Der Prozess kann auch „nahe“ Netzformteile herstellen, wenn es nicht möglich ist, einen Artikel nach genauen Spezifikationen herzustellen. In diesen Fällen kann ein Nachbearbeitungsprozess wie leichte Bearbeitung, Oberflächenbehandlung oder Wärmebehandlung angewendet werden, um die Endkonformität zu erreichen. Es wird als Endbearbeitung verwendet.

Anwendungen

Durch LENS ist es möglich, eine breite Palette von Metallkomponenten mit voller Dichte in Kupfer, Aluminium, Edelstahl, Titan, wie Teile für Flugzeuge, medizinische Prothesen und Werkzeuge für den Spritzguss zu erhalten. Interessant ist auch die Möglichkeit, die Zusammensetzung des Materials dynamisch zu verändern, indem am Ende Stücke mit Eigenschaften hergestellt werden, die sich mit herkömmlichen Herstellungsverfahren gegenseitig ausschließen.

Die von LENS hergestellten Produkte sind „fast endkonturnah“, dh fast fertige Produkte, die noch einer Nachbehandlung bedürfen.