La formatura a polvere laser, nota anche con il nome proprietario (net shaping engineered laser) è una tecnologia di produzione additiva sviluppata per fabbricare parti metalliche direttamente da un modello solido CAD (computer-aided design) utilizzando una polvere metallica iniettata in un pool fuso creato da un raggio laser focalizzato ad alta potenza. Questa tecnica è anche equivalente a diverse tecniche di marchio che hanno la deposizione metallica diretta di moniker (DMD) e il consolidamento laser (LC). Rispetto ai processi che utilizzano letti a polvere, come gli oggetti di fusione laser selettiva (SLM) creati con questa tecnologia possono essere notevolmente più grandi, anche fino a diversi metri di lunghezza.

Il Net Engineing o LENS Laser Engineered è una tecnologia di prototipazione rapida sviluppata da Sandia National Laboratories che consente di fabbricare componenti di metallo direttamente da un modello CAD depositando fili metallici o polvere metallica in una sospensione generata dall’azione di un raggio laser di elevata potenza sul superficie superiore di un substrato di metallo precedentemente depositato su una piattaforma.

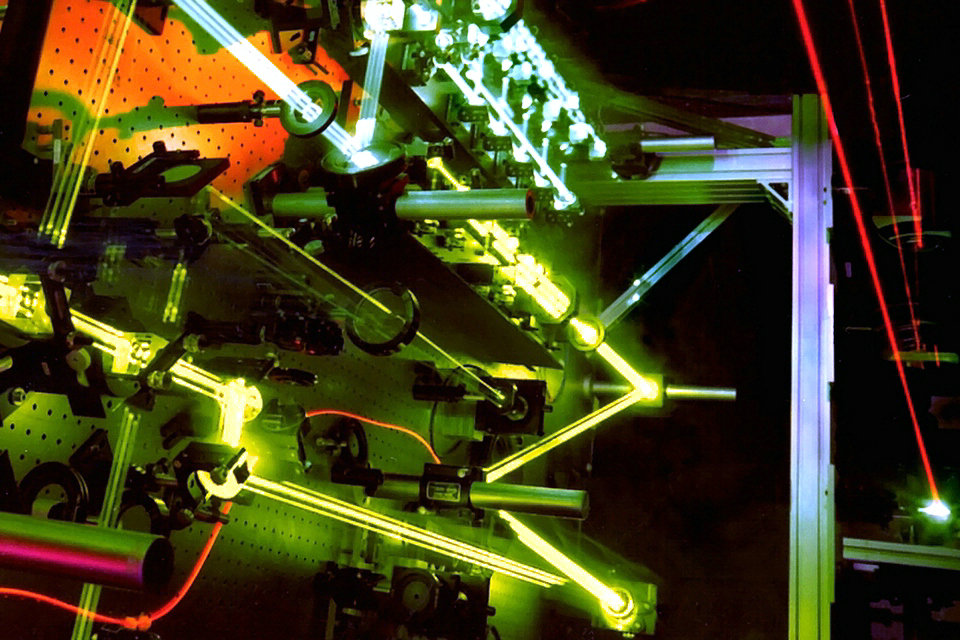

Il raggio laser di solito viaggia attraverso il centro della testa ed è orientato verso un punto piccolo usando uno o più obiettivi. La superficie XY sposta il bit (grafica raster) per produrre ogni livello dell’oggetto singolarmente. La testa si muove verticalmente verso l’alto ogni volta che viene creato un singolo strato. La polvere metallica viene escreta e distribuita attorno alla periferia della testa per mezzo di gravità o gas di trasporto sotto pressione. Il gas inerte viene utilizzato per proteggere il pool di solventi dall’ossigeno atmosferico, per un migliore controllo degli strati, poiché la superficie è più umida.

Possiamo usare diversi materiali, come acciaio inossidabile, inkonel, rame, alluminio, ecc. Particolarmente interessanti sono i materiali reattivi, come il titanio. La composizione dei materiali può cambiare costantemente e dinamicamente, portando a oggetti le cui proprietà si escludono a vicenda con l’uso di metodi di produzione convenzionali.

Il vantaggio del processo è che con esso possiamo produrre parti metalliche completamente solide con buone proprietà metallurgiche e nel prossimo futuro. Gli articoli fabbricati hanno un design finale quasi completo, tuttavia, è necessario alla fine del processo di lavorazione. Hanno una buona struttura di granulazione e proprietà simili o addirittura migliori dei materiali intrinseci. La sinterizzazione laser selettiva è attualmente l’unico processo commerciale per la prototipazione rapida, che può produrre direttamente parti metalliche. La saldatura laser selettiva ha meno vincoli di materiale rispetto alla sinterizzazione laser selettiva e non richiede operazioni secondarie di cottura come alcuni processi.

Metodo

Un laser ad alta potenza viene utilizzato per fondere la polvere metallica fornita coassialmente al fuoco del raggio laser attraverso una testa di deposizione. Il raggio laser viaggia in genere attraverso il centro della testa e viene focalizzato in un punto piccolo da uno o più obiettivi. La tabella X-Y viene spostata in modo raster per fabbricare ogni livello dell’oggetto. La testa viene spostata verticalmente dopo che ogni strato è completato.

Le polveri metalliche vengono erogate e distribuite sulla circonferenza della testa per gravità o utilizzando un gas di trasporto pressurizzato. Un gas di protezione inerte viene spesso utilizzato per proteggere il pool di fusione dall’ossigeno atmosferico per un migliore controllo delle proprietà e per promuovere l’adesione da strato a strato fornendo una migliore bagnatura della superficie.

Fasi del processo

Un substrato di metallo è depositato su una piattaforma

Un raggio laser ad alta potenza, opportunamente focalizzato attraverso un sistema di lenti, colpisce il substrato e fonde la superficie, producendo un impasto fuso

Attraverso una testa di deposizione con grafica raster posizionata coassialmente al raggio laser, fili metallici o polvere metallica vengono depositati nella polpa per aumentare il volume

Una tabella spostata nel piano XY disegna i contorni della sezione per ogni livello

Una volta che il livello è stato solidificato, la tabella si sposta verticalmente verso l’alto e il ciclo ricomincia

Il gas inerte viene utilizzato per proteggere la polpa dall’ossigeno nell’atmosfera e favorire l’adesione tra lo strato e lo strato, che consente anche un controllo delle caratteristiche del materiale in solidificazione.

Altre tecniche

Questo processo è simile ad altre tecnologie di fabbricazione 3D nel suo approccio in quanto forma un componente solido mediante il metodo dell’additivo di strato. Il processo LENS può passare dalla polvere di metallo e ossido di metallo alle parti metalliche, in molti casi senza operazioni secondarie. La LENS è simile alla sinterizzazione laser selettiva, ma la polvere metallica viene applicata solo dove il materiale viene aggiunto alla parte in quel momento. Può produrre parti in una vasta gamma di leghe, tra cui titanio, acciaio inossidabile, alluminio e altri materiali speciali; così come materiali compositi e classificati in modo funzionale. Le applicazioni primarie per la tecnologia LENS comprendono riparazioni e revisioni, prototipazione rapida, produzione rapida e produzione a ciclo limitato per i settori aerospaziale, della difesa e della medicina. Gli studi di microscopia mostrano che le parti LENS sono completamente dense senza degradazione compositiva. I test meccanici rivelano proprietà meccaniche straordinarie come fabbricate.

Il processo può anche creare parti di forma netta “vicine” quando non è possibile realizzare un oggetto con specifiche precise. In questi casi possono essere applicati processi di post produzione come la lavorazione leggera, la finitura superficiale o il trattamento termico per ottenere la conformità finale. Viene utilizzato come finitura.

applicazioni

Attraverso LENS è possibile ottenere una vasta gamma di componenti metallici a densità piena in rame, alluminio, acciaio inossidabile, titanio come parti per aeroplani, protesi mediche e strumenti per lo stampaggio a iniezione. Interessante è anche la possibilità di modificare dinamicamente la composizione del materiale, producendo, alla fine, pezzi con caratteristiche che si escluderebbero a vicenda utilizzando metodi di produzione tradizionali.

I prodotti ottenuti da LENS sono “quasi a forma di rete”, cioè prodotti quasi finiti, che richiedono ancora un trattamento successivo.