A formação de pó de laser, também conhecida pelo nome proprietário (modelagem de rede com engenharia laser) é uma tecnologia de fabricação aditiva desenvolvida para fabricar peças metálicas diretamente de um modelo sólido auxiliado por computador (CAD) usando um pó de metal injetado em uma poça de fusão criada por um raio laser focalizado e de alta potência. Essa técnica também é equivalente a várias técnicas de marca registrada que têm os monitores de deposição direta de metal (DMD) e consolidação a laser (LC). Em comparação com os processos que usam leitos de pó, como os objetos de fusão seletiva a laser (SLM) criados com essa tecnologia, os objetos podem ser substancialmente maiores, até mesmo com vários metros de comprimento.

O Laser Engineered Net Shaping ou LENS é uma tecnologia de prototipagem rápida desenvolvida pela Sandia National Laboratories que permite fabricar componentes de metal diretamente de um modelo CAD depositando fios de metal ou pó de metal em uma pasta gerada pela ação de um feixe de laser de alta potência superfície superior de um substrato de metal previamente depositado em uma plataforma.

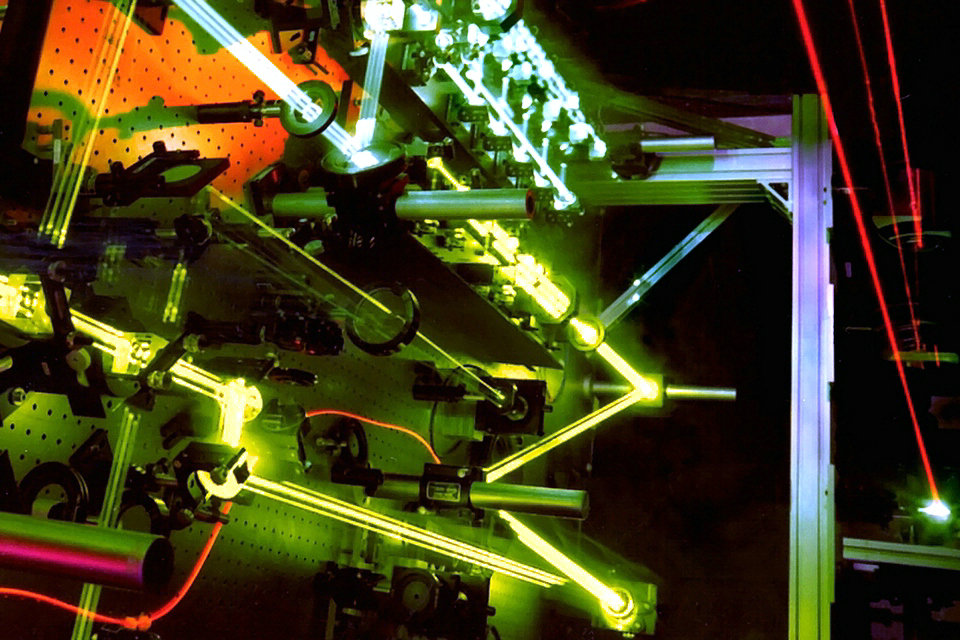

O raio laser viaja geralmente através do centro da cabeça e é orientado para um pequeno ponto usando uma ou mais lentes. A superfície XY move bit (gráficos raster) para produzir cada camada do objeto individualmente. A cabeça se move verticalmente para cima a cada vez que uma única camada é feita. O pó de metal é excretado e distribuído ao redor da periferia da cabeça por meio de gravidade ou gás de arraste sob pressão. O gás inerte é usado para proteger o conjunto de solventes do oxigênio atmosférico, para um melhor controle das camadas, já que a superfície é mais úmida.

Podemos usar vários materiais diferentes, como aço inoxidável, inkonel, cobre, alumínio, etc. Especialmente interessantes são materiais reativos, como o titânio. A composição dos materiais pode ser constante e dinâmica, levando a objetos cujas propriedades são mutuamente exclusivas com o uso de métodos convencionais de fabricação.

A vantagem do processo é que, com ele, podemos produzir peças metálicas completamente sólidas com boas propriedades metalúrgicas e no futuro previsível. Os itens manufaturados têm um projeto final quase completo, no entanto, é necessário no final do processo de usinagem. Eles têm uma boa estrutura de granulação e propriedades semelhantes ou até melhores do que os materiais intrínsecos. A sinterização seletiva a laser é atualmente o único processo comercial de prototipagem rápida, que pode produzir diretamente peças de metal. A solda a laser seletiva tem menos restrições de materiais do que a sinterização seletiva a laser e não requer operações de disparo secundário, como alguns processos.

Método

Um laser de alta potência é usado para derreter o pó de metal fornecido coaxialmente ao foco do feixe de laser através de uma cabeça de deposição. O feixe de laser normalmente viaja pelo centro da cabeça e é focalizado em uma pequena mancha por uma ou mais lentes. A tabela XY é movida de maneira rasterizada para fabricar cada camada do objeto. A cabeça é movida verticalmente depois que cada camada é concluída.

Pós de metal são entregues e distribuídos ao redor da circunferência da cabeça, seja por gravidade, ou usando um gás transportador pressurizado. Um gás de proteção inerte é freqüentemente usado para proteger a fusão do oxigênio atmosférico para um melhor controle das propriedades, e para promover a aderência de camada a camada, proporcionando melhor umidificação da superfície.

Etapas do processo

Um substrato de metal é depositado em uma plataforma

Um feixe de laser de alta potência, apropriadamente focado através de um sistema de lentes, atinge o substrato e derrete a superfície, produzindo uma lama derretida

Através de uma cabeça de deposição com gráficos raster colocados coaxialmente ao feixe de laser, fios de metal ou pó de metal são depositados na polpa para aumentar o volume

Uma tabela movida no plano XY desenha os contornos da seção para cada camada

Uma vez que a camada tenha sido solidificada, a mesa se move verticalmente para cima e o ciclo recomeça

O gás inerte é usado para proteger a polpa do oxigênio na atmosfera e para promover a adesão entre a camada e a camada, o que também permite uma verificação das características do material na solidificação.

Outras técnicas

Esse processo é semelhante a outras tecnologias de fabricação 3D em sua abordagem, pois forma um componente sólido pelo método aditivo da camada. O processo LENS pode passar de pó de metal e óxido de metal a peças de metal, em muitos casos sem operações secundárias. A LENS é semelhante à sinterização seletiva a laser, mas o pó de metal é aplicado somente quando o material está sendo adicionado à peça naquele momento. Pode produzir peças em uma ampla gama de ligas, incluindo titânio, aço inoxidável, alumínio e outros materiais especiais; bem como materiais compostos e funcionalmente classificados. Os principais aplicativos para a tecnologia LENS incluem reparo e revisão geral, prototipagem rápida, manufatura rápida e manufatura de prazo limitado para os mercados aeroespacial, de defesa e médico. Estudos de microscopia mostram que as partes da LENS são totalmente densas sem degradação composicional. O teste mecânico revela excelentes propriedades mecânicas como fabricadas.

O processo também pode fazer peças de forma líquida “próximas” quando não é possível fazer um item para especificações exatas. Nesses casos, o processo de pós-produção, como usinagem leve, acabamento de superfície ou tratamento térmico, pode ser aplicado para obter conformidade final. Ele é usado como operações de acabamento.

Aplicações

Através da LENS é possível obter uma ampla gama de componentes metálicos de densidade total em cobre, alumínio, aço inoxidável, titânio, como peças para aviões, próteses médicas e ferramentas para moldagem por injeção. Também interessante é a possibilidade de modificar dinamicamente a composição do material, produzindo, no final, peças com características que seriam mutuamente exclusivas usando métodos tradicionais de fabricação.

Os produtos obtidos pela LENS são “near net shape”, isto é, produtos quase acabados, que ainda requerem pós-tratamento.